Изобретение относится к обработке металлов давлением и может быть использовано при выдавливании пиростаканов, гильз патронов и других изделий из сортового проката.

Известен способ выдавливания тонкостенных полых изделий, заключающийся в подаче заготовки в матрицу с размещением ее на гладкой торцевой поверхности выталкивателя, имеющего возможность вращательного движения, деформировании заготовки пуансоном и выталкивании изделия из матрицы посредством выталкивателя. Активизация контактных скольжений на гладкой торцевой поверхности выталкивателя позволяет снизить неравномерность деформации и технологическое усилие штамповки (авторское свидетельство SU 677800, М. Кл.2 B21J 13/02).

Однако, при выдавливании тонкостенных полых изделий по известному способу посредством выталкивателя с гладкой торцевой поверхностью трудно радиально перемещать металл из очага деформации к периферии в зону формирования стенки изделия. Поэтому сохраняются высокая неравномерность деформации и повышенное технологическое усилие выдавливания.

Известен способ выдавливания тонкостенных полых изделий, заключающийся в подаче заготовки в матрицу с размещением ее на торцевой поверхности выталкивателя, имеющего возможность вращательного движения, на которой выполнены радиально расположенные прямолинейные впадины, глубиной, уменьшающейся к центру до получения плоской центральной площадки с диаметром, равным 0,4-0,6 диаметра пуансона, деформировании заготовки пуансоном и выталкивании изделия из матрицы посредством выталкивателя (авторское свидетельство SU 969408, М. Кл. B21J 13/02).

Это техническое решение является наиболее близким по совокупности существенных признаков и выбрано в качестве прототипа.

Основным недостатком описанного способа выдавливания тонкостенных полых изделий является низкая подающая способность радиально расположенных прямолинейных впадин радиально перемещать металл из очага деформации к периферии в зону формирования стенки изделия, потому что вектор усилия подачи металла сонаправлен окружной скорости вращения выталкивателя. В связи с этим сохраняются существенная неравномерность деформации металла и повышенное технологическое усилие выдавливания.

В основе изобретения лежит техническая проблема обеспечения снижения неравномерности деформации и технологического усилия выдавливания тонкостенных полых изделий.

Решение этой технической проблемы достигается тем, что в способе выдавливания тонкостенных полых изделий, заключающемся в подаче заготовки в матрицу с размещением ее на торцевой поверхности выталкивателя, имеющего возможность вращательного движения, на которой выполнены радиально расположенные впадины, глубиной, уменьшающейся к центру до получения плоской центральной площадки, деформировании заготовки пуансоном и выталкивании изделия из матрицы посредством выталкивателя, согласно изобретению используют выталкиватель со спиралевидными впадинами с выходом внешних концов их ветвей к кромке торцевой поверхности выталкивателя к точкам, равнорасположенным по окружности упомянутой поверхности, и с выходом внутренних концов их ветвей к окружности центральной площадки этой поверхности, равной 0,2-0,3 диаметра выталкивателя, имеющий поперечный профиль впадин с задней стенкой высотой 0,6-0,8 мм, коаксиальной оси выталкивателя, с донной поверхностью шириной 2-3 мм, перпендикулярной оси выталкивателя, и с передней кромкой, скошенной под углом 30°-40° к донной поверхности. При деформировании заготовки пуансоном в зону формирования стенки изделия посредством выталкивателя смещают секундный объем металла, равный таковому, который подают пуансоном в очаг деформации

где Vв - секундный объем металла, который смещают спиралевидными впадинами выталкивателя в зону формирования стенки изделия, мм3/сек;

Vп - секундный объем металла, который подают пуансоном в очаг деформации, мм3/сек.

Снижение неравномерности деформации и технологического усилия выдавливания тонкостенных полых изделий достигаются за счет использования выталкивателя с высокой подающей способностью спиралевидных впадин, выполненных на его торцевой поверхности, посредством которого в зону формирования стенки изделия смещают секундные объемы металла, равные таковым, которые подают пуансоном в очаг деформации.

Использование выталкивателя с диаметром окружности центральной площадки торцевой поверхности, равным 0,2-0,3 диаметра выталкивателя, является оптимальным, так как при диаметре окружности центральной площадки торцевой поверхности выталкивателя, меньшем 0,2 диаметра выталкивателя силы трения на этой площадке очень малы, и их отрицательное влияние на радиальное перемещение металла незначительно (Тарновский, И.Я. Контактные напряжения при пластической деформации / И.Я. Тарновский, А.Н. Леванов, М.И. Поксеваткин. - М.: Металлургия, 1966. - С. 104, рис. 78, кривые 3 и 4), а при диаметре окружности центральной площадки торцевой поверхности выталкивателя, большем 0,3 диаметра выталкивателя силы трения достигают высоких значений и существенно препятствуют радиальному перемещению металла к периферии в зону формирования стенки изделия, поэтому здесь уже необходимо использовать спиралевидные впадины торцевой поверхности выталкивателя.

Конфигурация поперечного профиля впадин выталкивателя с задней стенкой высотой 0,6-0,8 мм, коаксиальной оси выталкивателя является оптимальной, так как при конфигурации поперечного профиля с задней стенкой высотой менее 0,6 мм, коаксиальной оси выталкивателя существенно снижается подающая способность впадин, а при конфигурации поперечного профиля с задней стенкой высотой более 0,8 мм, коаксиальной оси выталкивателя, ухудшается качество донной поверхности изделия из-за повышенных неровностей (ГОСТ 2789-73).

Конфигурация поперечного профиля впадин выталкивателя с донной поверхностью шириной 2-3 мм, перпендикулярной оси выталкивателя является оптимальной, так как при ширине донной поверхности впадины, перпендикулярной оси выталкивателя менее 2 мм возникает повышенное сопротивление деформации при затекании металла во впадину, что ухудшает заполняемость и подающую способность впадин, а при ширине донной поверхности впадины, перпендикулярной оси выталкивателя, более 3 мм, возникает вероятность слияния внутренних концов ветвей впадин при их выходе к центральной площадке торцевой поверхности выталкивателя, что также создает повышенное сопротивление радиальному течению металла в этой области торцевой поверхности выталкивателя.

Угол скоса передней кромки поперечного профиля впадин выталкивателя к донной поверхности, составляющий 30°-40° к донной поверхности, является оптимальным, так как угол скоса передней кромки поперечного профиля впадин выталкивателя к донной поверхности, составляющий менее 30° к донной поверхности, существенно увеличивает площади контактных поверхностей профиля впадин выталкивателя, что повышает тормозящее действие сил трения радиальному перемещению металла, а угол скоса передней кромки поперечного профиля впадин выталкивателя к донной поверхности, составляющий более 40° к донной поверхности, создает повышенное сопротивление деформации при затекании металла во впадину (Теория обработки металлов давлением / И.Я. Тарновский и др. - М.: Госиздат по черной и цветной металлургии, 1963. - С. 409).

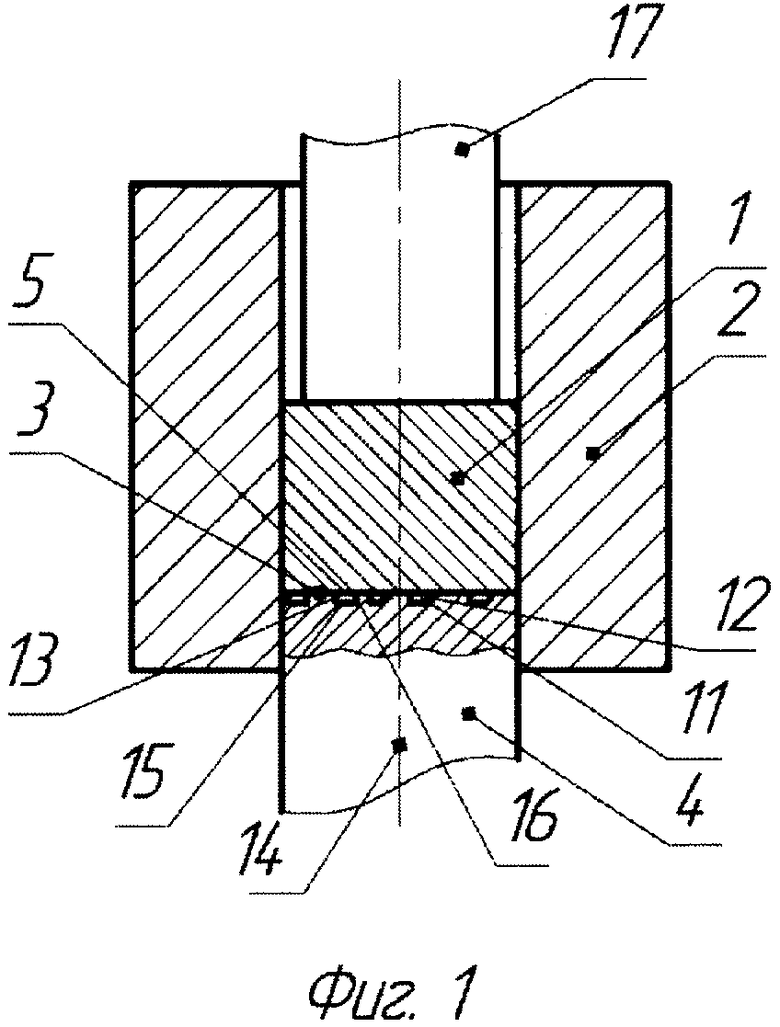

Предложенное изобретение поясняется чертежом, где на фиг. 1 показано начало процесса выдавливания тонкостенных полых изделий; на фиг. 2 изображена схема использования выталкивателя для радиальной подачи металла посредством спиралевидных впадин на его торцевой поверхности; на фиг. 3 - схема выдавливания тонкостенных полых изделий при вращении выталкивателя; на фиг. 4 представлено полученное изделие. На фиг. 2 круговой линией со стрелкой показано направление вращения используемого выталкивателя. Круговые линии со стрелками, направленные против часовой стрелки вдоль спиралевидных впадин, показывают направление смещения секундных объемов металла в зону формирования стенки изделия. На фиг. 3 круговой линией со стрелкой показано направление вращения используемого выталкивателя.

Способ выдавливания тонкостенных полых изделий реализуют следующим образом.

Заготовку 1 подают в матрицу 2 и размещают на торцевой поверхности 3 выталкивателя 4, имеющего возможность вращательного движения (фиг. 1). При этом используют выталкиватель 4 со спиралевидными радиально расположенными впадинами 5 глубиной, уменьшающейся к центру до получения плоской центральной площадки 6, с выходом внешних концов 7 ветвей к кромке 8 торцевой поверхности 3 выталкивателя 4 к точкам 9, равнорасположенным по окружности 10 торцевой поверхности 3 (фиг. 2), и с выходом внутренних концов 11 ветвей к окружности центральной площадки 6 поверхности 3, равной 0,2-0,3 диаметра выталкивателя 4. Поперечный профиль 12 спиралевидной впадины 5 выполняют с задней стенкой 13 высотой 0,6-0,8 мм, коаксиальной оси 14 выталкивателя 4, с донной поверхностью 15 шириной 2-3 мм, перпендикулярной оси 14, и с передней кромкой 16, скошенной под углом 30-40° к донной поверхности 15 (фиг. 1).

При деформировании заготовки 1 пуансоном 17 в зону формирования 18 стенки 19 изделия 20 смещают посредством выталкивателя 4 секундный объем металла, равный таковому, который подают пуансоном 17 в очаг деформации согласно выражению (1) (фиг. 3).

После формирования изделия 20 его выталкивают из матрицы 2 посредством выталкивателя 4.

Реализация предлагаемого способа выдавливания тонкостенных полых изделий с использованием выталкивателя, которому придают возможность вращательного движения, и на торцевой поверхности которого выполняют радиально расположенные спиралевидные впадины, позволяющие существенно повысить их подающую металл в зону формирования стенки изделия способность, по сравнению с реализацией способа выдавливания тонкостенных полых изделий, выбранного в качестве прототипа, с прямолинейными радиально расположенными впадинами выталкивателя, которому придают возможность вращательного движения, обеспечивает рациональный расход технологической смазки и развития пластической деформации металла в подпуансонной области заготовки. В зону формирования стенки изделия посредством выталкивателя смещают секундный объем металла равный таковому, который подают пуансоном в очаг деформации, в результате чего снижаются неравномерность деформации и технологическое усилие формирования тонкостенных полых изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления полых тонкостенных изделий с многослойным краевым утолщением в виде профильного венца | 1987 |

|

SU1480956A1 |

| Способ изготовления изделий типа стаканов | 1990 |

|

SU1750845A1 |

| Способ изготовления изделий типа стаканов с кольцевым поднутрением | 1988 |

|

SU1660829A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОЛЫХ ТОНКОСТЕННЫХ ДЕТАЛЕЙ | 2005 |

|

RU2313416C2 |

| Способ изготовления полых изделий коробчатой формы с разновысокими стенками | 1990 |

|

SU1731383A1 |

| Способ изготовления изделий типа колес | 1991 |

|

SU1797514A3 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2082532C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ШТАМПОВАННЫХ ЗАГОТОВОК ТИПА СТАКАНОВ И ЧАШ ИЗ ВЫСОКОПРОЧНОГО АЛЮМИНИЕВОГО СПЛАВА СИСТЕМЫ Al-Zn-Mg-Cu, ЛЕГИРОВАННОГО СКАНДИЕМ И ЦИРКОНИЕМ | 2012 |

|

RU2514531C2 |

| Способ получения изделий из листовой заготовки путем совмещенной штамповки и закрытой прошивки | 2024 |

|

RU2836374C1 |

| Способ получения полых изделий с фланцем | 1982 |

|

SU1038054A2 |

Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении тонкостенных полых изделий. Заготовку размещают на торцевой поверхности выталкивателя, имеющей спиралевидные впадины глубиной, уменьшающейся к центру. Внешние концы ветвей впадин выходят на кромку торцевой поверхности выталкивателя в точках, равнорасположенных по окружности упомянутой поверхности. Внутренние концы ветвей впадин выходят на окружность диаметром, равным 0,2-0,3 диаметра выталкивателя. Поперечный профиль впадин имеет коаксиальную оси выталкивателя заднюю стенку высотой 0,6-0,8 мм, донную поверхность шириной 2-3 мм, перпендикулярную оси выталкивателя, и переднюю кромку, скошенную под углом 30-40° к донной поверхности. При деформировании заготовки выталкивателем смещают в зону формирования стенки изделия секундный объем металла заготовки, равный секундному объему, подаваемому пуансоном в очаг деформации. В результате обеспечивается снижение неравномерности деформации и технологического усилия выдавливания тонкостенных полых изделий. 4 ил.

Способ выдавливания тонкостенных полых изделий, включающий подачу заготовки в матрицу с размещением ее на торцевой поверхности выталкивателя, имеющего возможность вращательного движения и выполненного с радиально расположенными на торцевой поверхности впадинами глубиной, уменьшающейся к центру торцевой поверхности до получения плоской центральной площадки, деформирование заготовки пуансоном c получением тонкостенного полого изделия, которое выталкивают из матрицы посредством выталкивателя, отличающийся тем, что используют выталкиватель со спиралевидными впадинами, внешние концы ветвей которых выходят на кромку торцевой поверхности выталкивателя в точках, равнорасположенных по окружности упомянутой поверхности, при этом внутренние концы ветвей спиралевидных впадин выходят на окружность центральной площадки, диаметр которой составляет 0,2-0,3 диаметра выталкивателя, впадины выполнены с поперечным профилем, имеющим коаксиальную оси выталкивателя заднюю стенку высотой 0,6-0,8 мм, донную поверхность шириной 2-3 мм, перпендикулярную оси выталкивателя, и переднюю кромку, скошенную под углом 30-40° к донной поверхности, а деформирование заготовки пуансоном осуществляют со смещением спиралевидными впадинами выталкивателя металла заготовки в зону формирования стенки изделия при соблюдении следующего условия:

Vв=Vп,

где Vв - секундный объем металла, смещаемый спиралевидными впадинами выталкивателя в зону формирования стенки изделия, мм3/с;

Vп - секундный объем металла, подаваемый пуансоном в очаг деформации, мм3/с.

| Штамп для выдавливания полых деталей | 1980 |

|

SU969408A1 |

| Штамп для выдавливания полых деталей | 1977 |

|

SU677800A1 |

| Приспособление для проверки нижней части железнодорожного габарита | 1934 |

|

SU44269A1 |

| ШТАМП ДЛЯ ВЫДАВЛИВАНИЯ ПОЛЫХ ДЕТАЛЕЙ | 1994 |

|

RU2082532C1 |

| JP 9099338 A, 15.04.1997. | |||

Авторы

Даты

2018-09-07—Публикация

2017-05-18—Подача