(54) СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для сварки алюминиевой бронзы | 1990 |

|

SU1736683A1 |

| Состав электродного покрытия | 1982 |

|

SU1073052A1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 1995 |

|

RU2113958C1 |

| ЭЛЕКТРОДНОЕ ПОКРЫТИЕ | 2003 |

|

RU2257987C1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2028901C1 |

| Состав электродного покрытия | 1981 |

|

SU959967A1 |

| Состав электродного покрытия для сварки низкоуглеродистых и низколегированных сталей | 1985 |

|

SU1296345A1 |

| СОСТАВ ЭЛЕКТРОДНОГО ПОКРЫТИЯ | 1992 |

|

RU2056991C1 |

| Состав электродного покрытия | 1983 |

|

SU1107996A1 |

| Состав электродного покрытия для сварки оловянистых бронз | 1978 |

|

SU766798A1 |

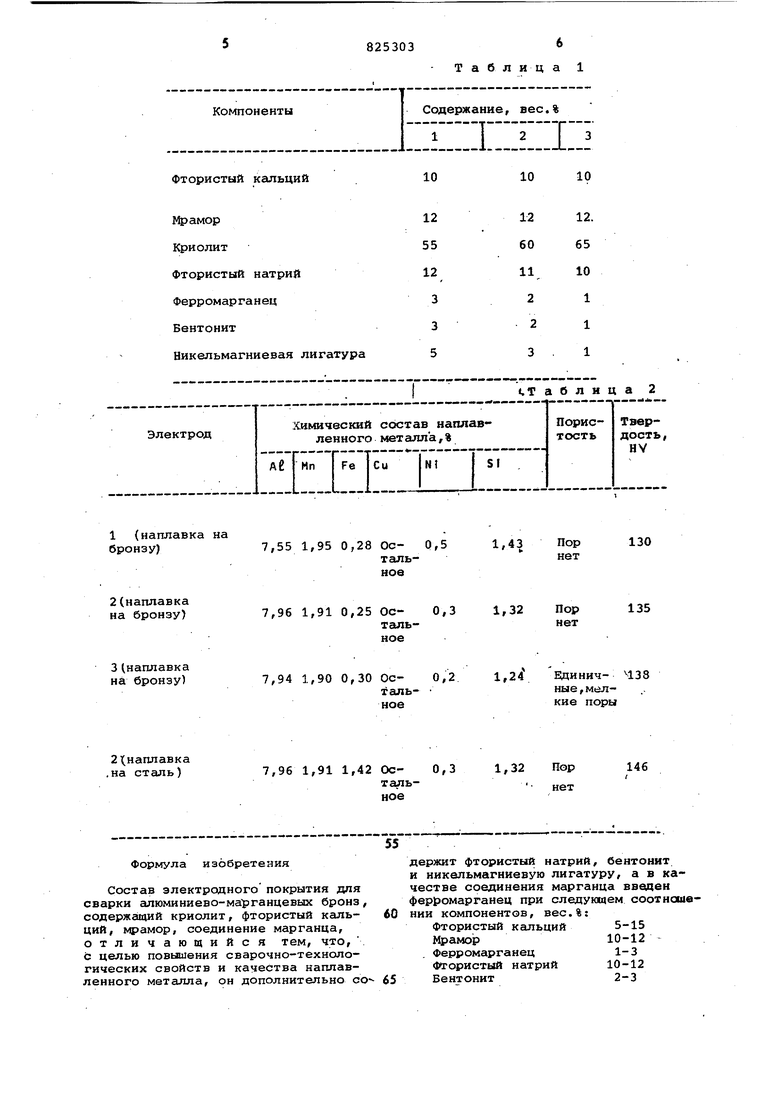

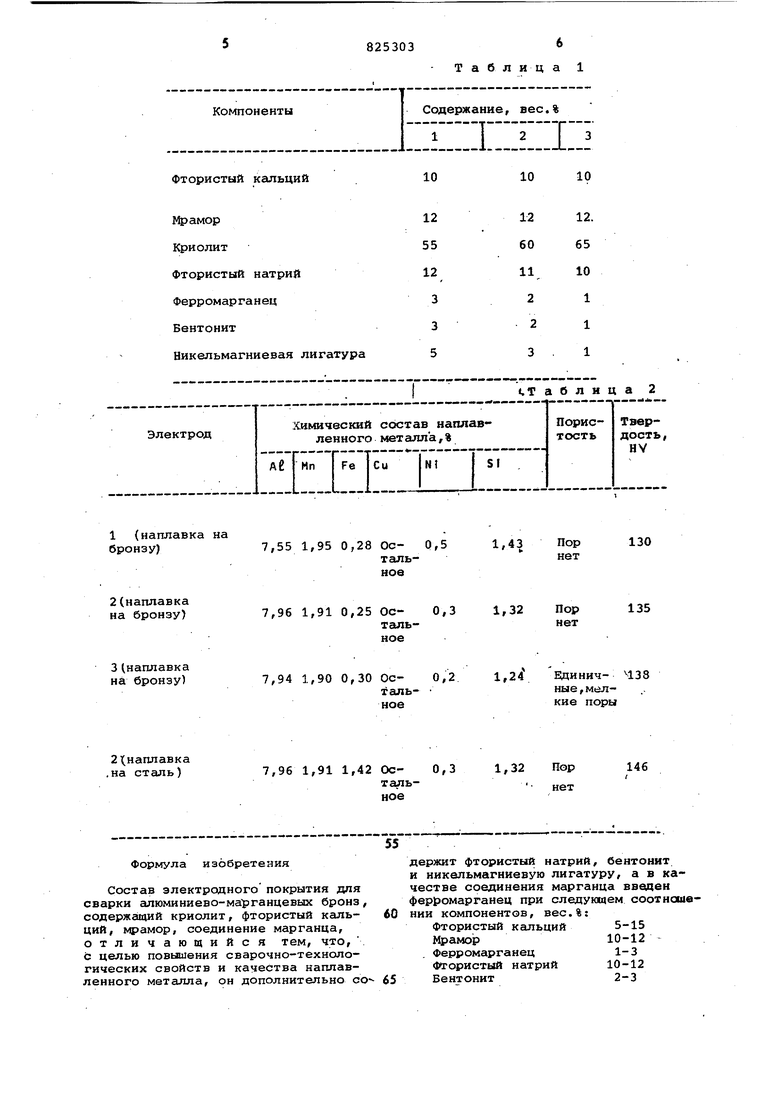

Изобретение относится к сварке, в частности к сварочным материалам для наплавки алюминиево-марганцевых бронз, для сварки изделий из алюми ниево-марганцевых железистых бронз и для сварки комбинированных соединений бронза-сталь. Известны электроды для сварки и наплавки l, состоящие из бронзо вого стержня и покрытия, например, содержащие следующие компоненты, вес.%: Криолит76-78 Фтористый натрий11-13 Кремнафтористый натрий3-5 Серебристый графит5-6 Желез ный порошок 2,5-3 Однако данный состав электродного покрытия не обеспечивает получе 1ие необходимого уровня механичес ких свойств наплавленного металла и требуемых антифрикционных свойств Наиболее близким к предлагаемому по составу является электродное пок тие 2, содержащее следунвдие компоненты, вес.%: Криолит15-50 Фтористый кальций 3-20 Мрамор3-20 Углекислый марганец3-20 Углекислый барий 0,1-12 Недостатком известного электродного покрытия является то, что наплавленный металл имеет повышенное содержание железа и недостаточное количество марганца, не обеспечивает стабильного качества наплавленного металла по пористости. Электродное покрытие не обладает технологичностьюпри изготовлении и не обеспечивает достаточную прочность. Образующийся шлак при наплавлении электрода не обеспечивает хорошего формирования поверхности наплавленного валика. Цель изобретения - повышение сварочно-технологических свойств и качества наплавленного металла. Указанная цель достигается тем, что электродное покрытие дополнительно содержит фтористый натрий, ферромарганец, бентонит, никельмагниевую лигатуру при следующем соотношении компонентов, вес.%: Фтористый кальций 5-15 Мрамор10-12 Фтористый натрий 10-12 Ферромарганец1-3 Никельмагниевая лигатура0,1-5 Бентонит2-3 Криолит . Остальное Введение в состав ПОКЕИТИЯ фторис тых соединений обеспечивает защиту наплавленного металла от водорода и предотвращает образование пористости. В результате реакции криолит разлагается, и алюминий, образовачшийся в расплаве шлака, окисляется кислородом с образованием окиси алю миния. Избыток этого окисла в ишаке подавляет реакцию окисления алюминия в металле шва. Введение в покрытие ферромарганца подавляет реак цию окисления марганца в наплавленн металле за счет избытка окиси марга ца в шлаке. Железо, перешедшее из ферромарганца в металл, способствуе образованию двухфазной структуры на плавленного металла, повышая прочностные характеристики. Введение в покрытие никельмагние вой лигатуры обеспечивает сокращени интервала кристаллизации-и устраняе гаЗоусадочную пористость, кроме тог обеспечивает мелкокапельный перенос и улучшает формирование наплавленны валиков. Введение в покрытие, бентонита увеличивает пластичность покры тия и механическую прочность. Изготавливают и испытывают три партии электродов. В табл. 1 дан состав электродов каждой партии. Материалы шихты размалываются и просеиваются через сито 016 (ГОСТ 6613-53). Затем для устранения сепарации по удельному весу они тщательно перемешиваются в смес теле типа пьяная бочка и замешиваются до необходимой консистенции на раствор жидкого стекла, имею щего силикатный модуль 2,5-3,3 и ра веденного технической водой до плотности 1,3-1,36 г/см Готовый замес протирают через сито и наноят на стержни из бронзы марки рАМц 9-2 диаметром 3-4 мм методом кунания, диаметром 4-6 мм - методом прессовки. После 24 ч сушки при 8-22°С электроды подвергаются проалке при 300-350 0 в течение ,5-2 -ч. Относительная толщина покрытия ля электродов со стержнем диаметом 3 мм измеряется в пределах ,5-0,6 мм на сторону, для электодов со стержнем диаметром 4 мм выше - в пределах 0,6-0,8 мм на торону. Предлагаемыми электродами диаетром 3-4 мм проводят пятислойные наплавки на бронзу марки БрАМц 10-3-1,5 и сталь СтЗспВ на режиах сила тока 100-12ОА, напряжение на дуге 24-26 В, ток постоянный обратной полярности. Исследуют химический состав наплавленного металла образцов. Оценивают плотность наплавленного металла и проводят замер твердости. Результаты испытаний приведены в табл. 2. Как видно из табл. 2 химический состав и свойства металла, наплавленного пpeдлaгae ым электродом, обеспечивают получение в наплавленном слое бронзы БрАМц 9-2 с содержанием железистой фазы, но не превышающей 1,5% при наплавке на сталь. Металл, наплавленный электродами 1 и 2 партий, свободен от дефектов в виде пор, шлаковых включений и трещин. При наплавке отмечено хорошее мелкочешуйчатое формирование поверхности валиков и самопроизвольное отделение шлаковой корки. Предлагаемые электроды расширяют технические.возможности применения наплавки на деталях малых геометрических размеров, позволяют снизить расход бронзы на 15-20%, за счет повышения антифрикционных свойств позволяют увеличить износостойкость наплавленных Деталей 25%.

Компоненты

Фтористый кальций

Мрамор

Криолит

Фтористый натрий

Ферромарганец

Бентонит

Никельмагниевая лигатура

1 (наплавка на

7,55 1,95 0,28 Ос- 0,5 бронзу)

Формула изобретения

Состав электродного покрытия для сварки апюминиево-марганцевых бронз, содержащий криолит, фтористый кальций, мрамор, соединение марганца, отличающийся тем, что, с целью повышения сварочно-технологических свойств и качества наплавленного металла, он дополнительно со-Таблица 1

Содержание, вес.%

i::i::i

2

10

10

12

60

65

11

10

1

2

2

1

3

1

«.Таблица 2

130

1,43 Пор

нет

ТсШЬ135

Пор

1,32 нет

1,24

ЕЙинич- 438 ные,мелкие поры

146

Пор

1,32 нет

держит фтористый натрий, бентонит и никельмагниевую лигатуру, а в качестве соединения марганца ввещен ферромарганец при следукщем соотнош НИИ компонентов, вес.%:

Фтористый кальций 5-15 Мрамор10-12

Ферромарганец 1-3 Фтористый натрий 10-12 Бентонит2-3

78253038

Никельмагниевая Авторское свидетельство СССР

лигатура0,1-5 252516, кл. В 23 К 35/365, 1969.

КЬиатштОстальное2. Авторское свидетельство СССР

Источники информации, 549301, кл. В 23 К 35/365, 1977

принятые во внимание при экспертизе(прототип).

Авторы

Даты

1981-04-30—Публикация

1978-11-09—Подача