Изобретение относится к сварке пластмасс, а именно к устройствам для сварки крупногабаритных контейнеров, и может быть использовано в кожгалантерейной, нефтехимической и других отраслях промышленности.

Известно устройство для контактной тепловой сварки термопластичных материалов, содержащее станину со стойками, на каждой из которых на консолях установлены верхняя подвижная и нижняя неподвижная траверсы, При этом верхняя траверса выполнена составной в виде отдельных секций, а нижняя траверса содержит надувную подушку,

Недостаток устройства заключается в том,что оно не позволяет сваривать крупногабаритные контейнеры.

Наиболее близким по технической сущности к изобретению является устройство для контактной тепловой сварки полимерных материалов, содержащее станину, на которой смонтированы нагреватель, подвижный в вертикальной плоскости, и оправка для деталей.

Недостатком известного устройства является то, что оно имеет ограниченные технологические возможности, так как не позволяет сваривать крупногабаритные контейнеры для сыпучих грузов с рукавом, потому, что рукав имеет по сравнению с

ч

Ј

Ч

СО

габаритами контейнера меньшие размеры и для того, чтобы сварить такие контейнеры, необходимо сложить оправку для деталей и пропустить ее через рукав.

Цель изобретения - расширение техно- логических возможностей устройства.

Указанная цель достигается тем, что устройство снабжено подвижной кареткой, а оправка для деталей выполнена в виде стоек, шарнирно закрепленных на каретке, и опорных элементов, установленных в верхней части стоек и снабженных приводом их поворота. При этом стойки связаны между собой посредством шарнирных тяг и снабжены закрепленным на каретке силовым ци- линдром, шток которого связан с тягами. Кроме того, привод поворота опорных элементов выполнен в виде силовых цилиндров; закрепленных на внутренней поверхности стоек, и бесконечно замкнутых тяговых органов, кинематически связанных с опорными элементами. При этом штоки цилиндров снабжены захватами, жестко закрепленными на тяговых органах.

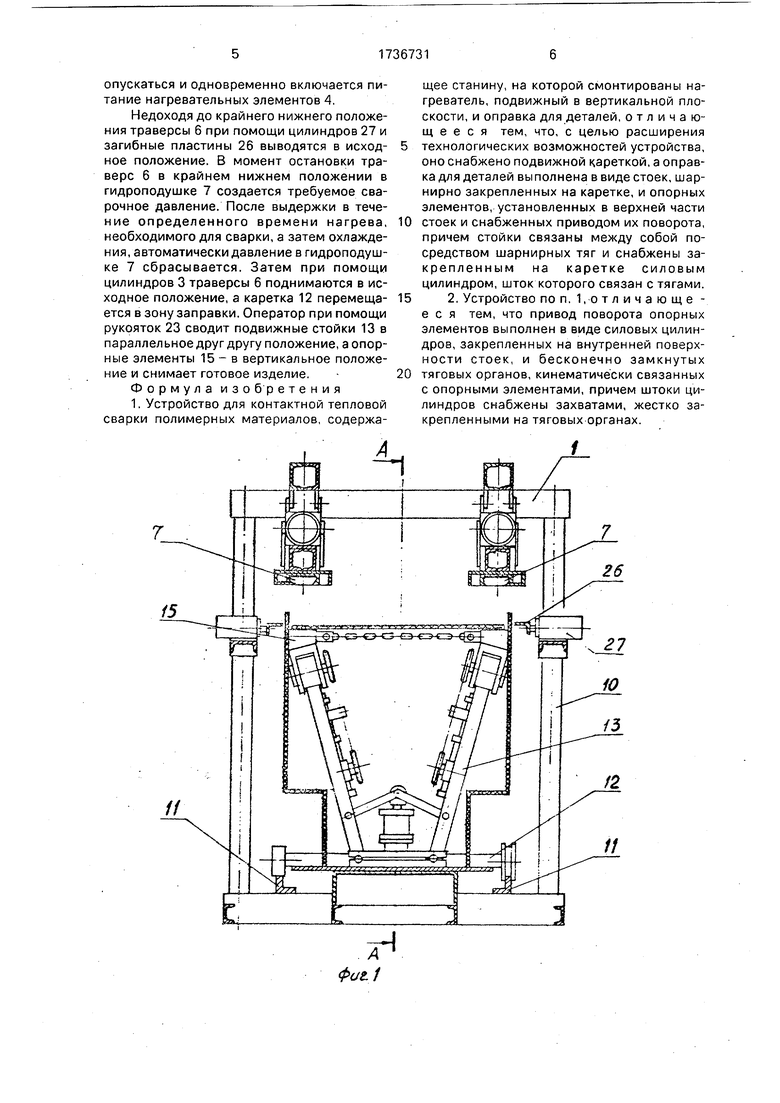

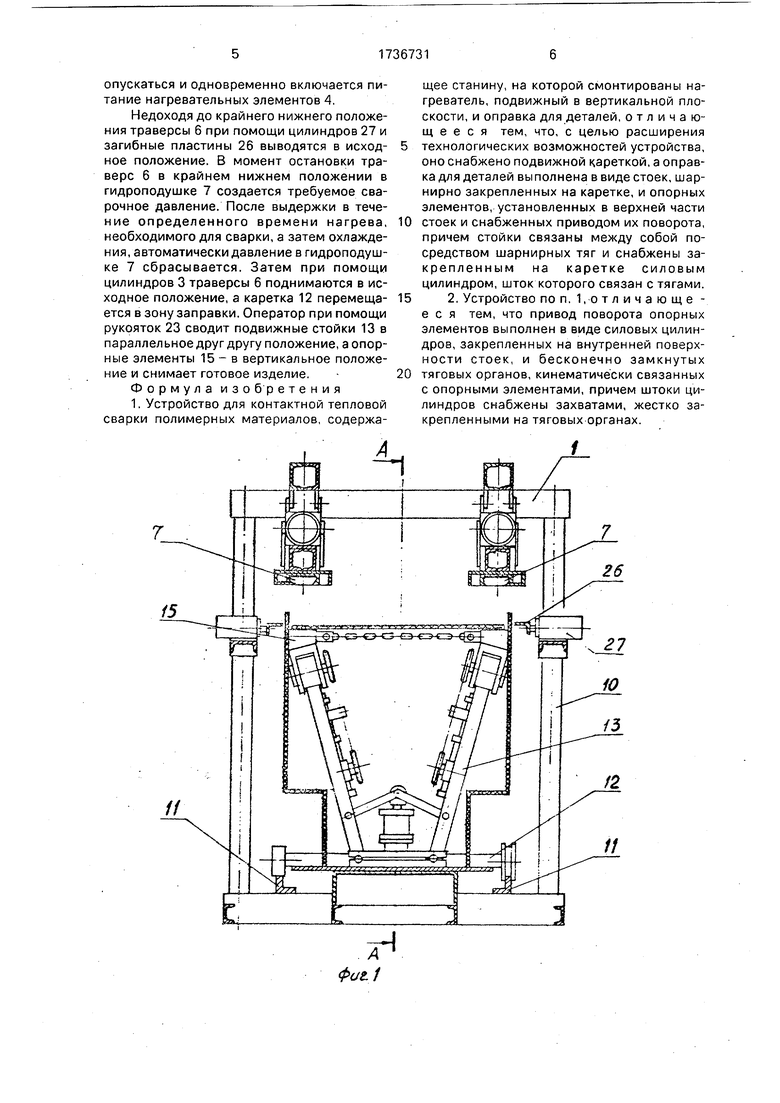

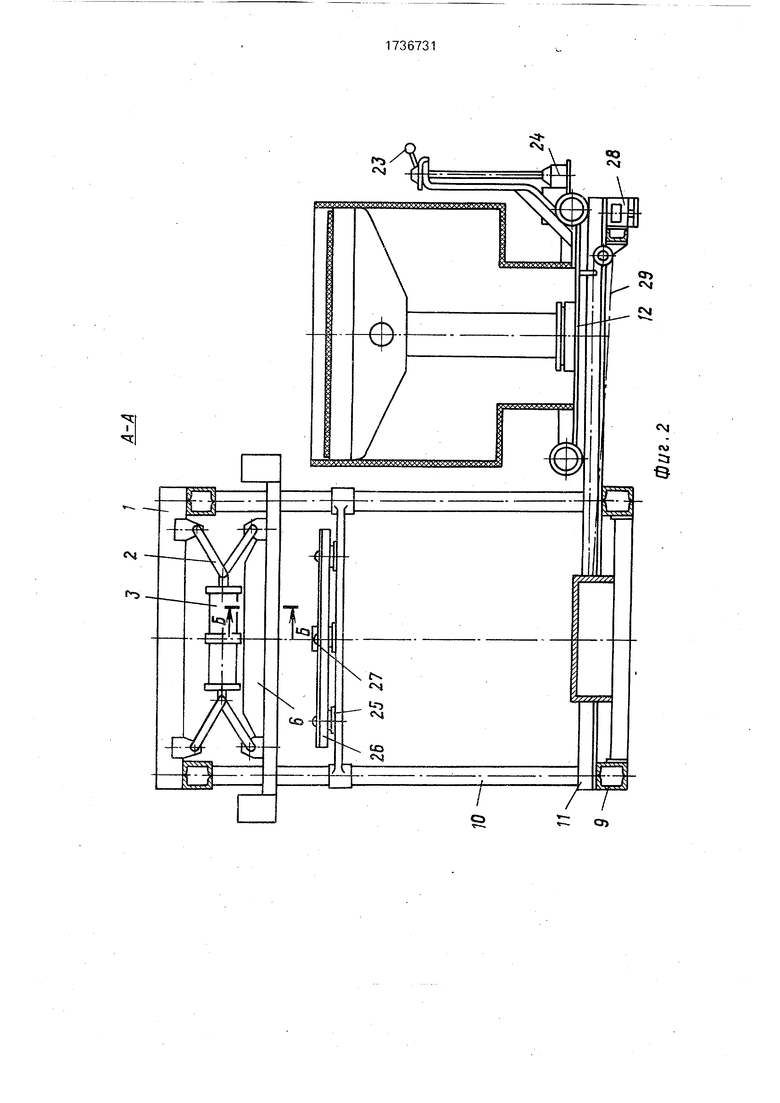

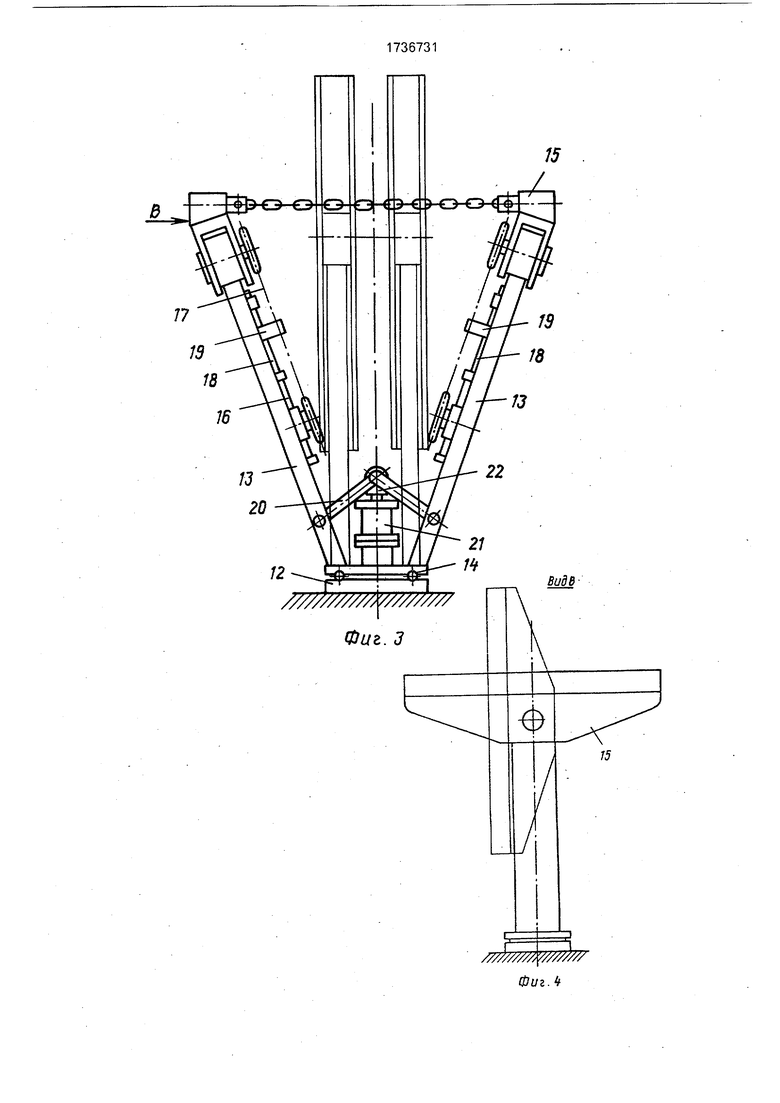

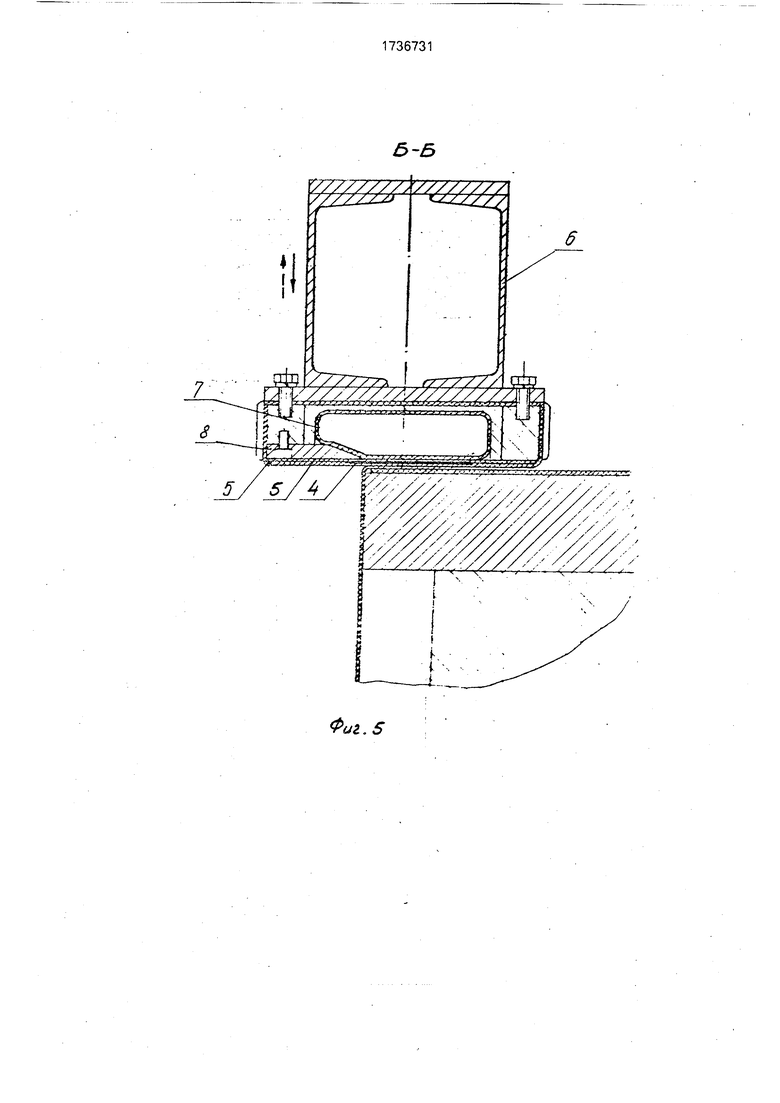

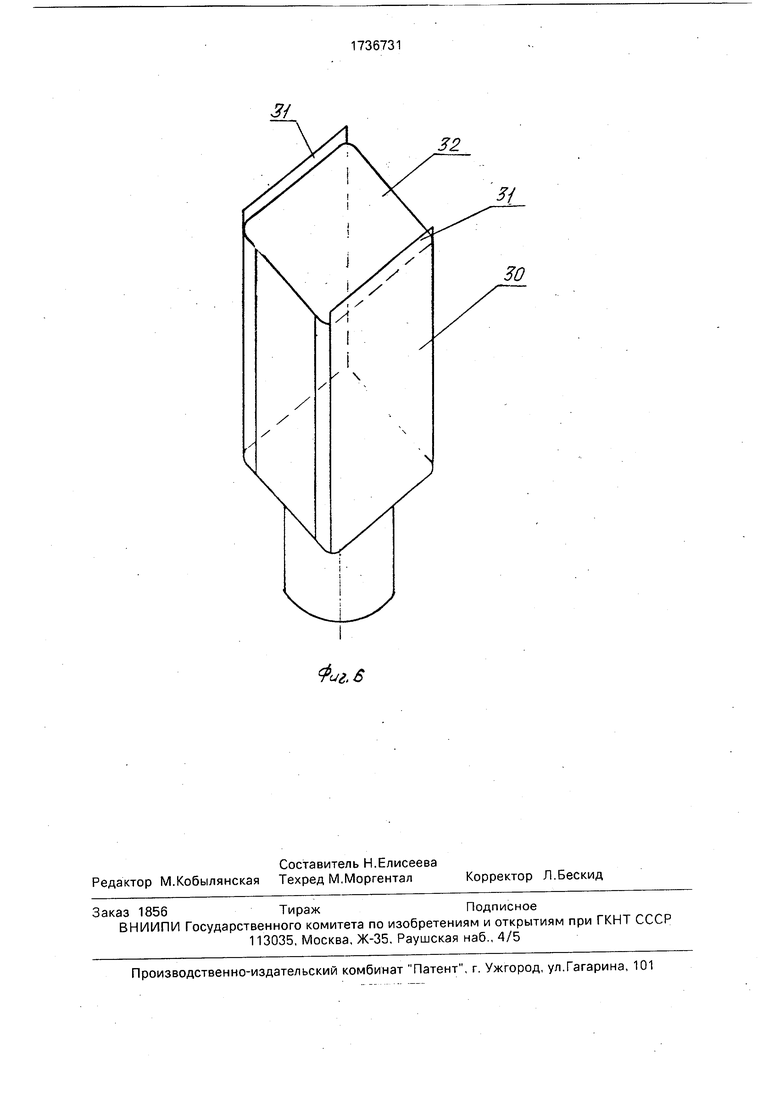

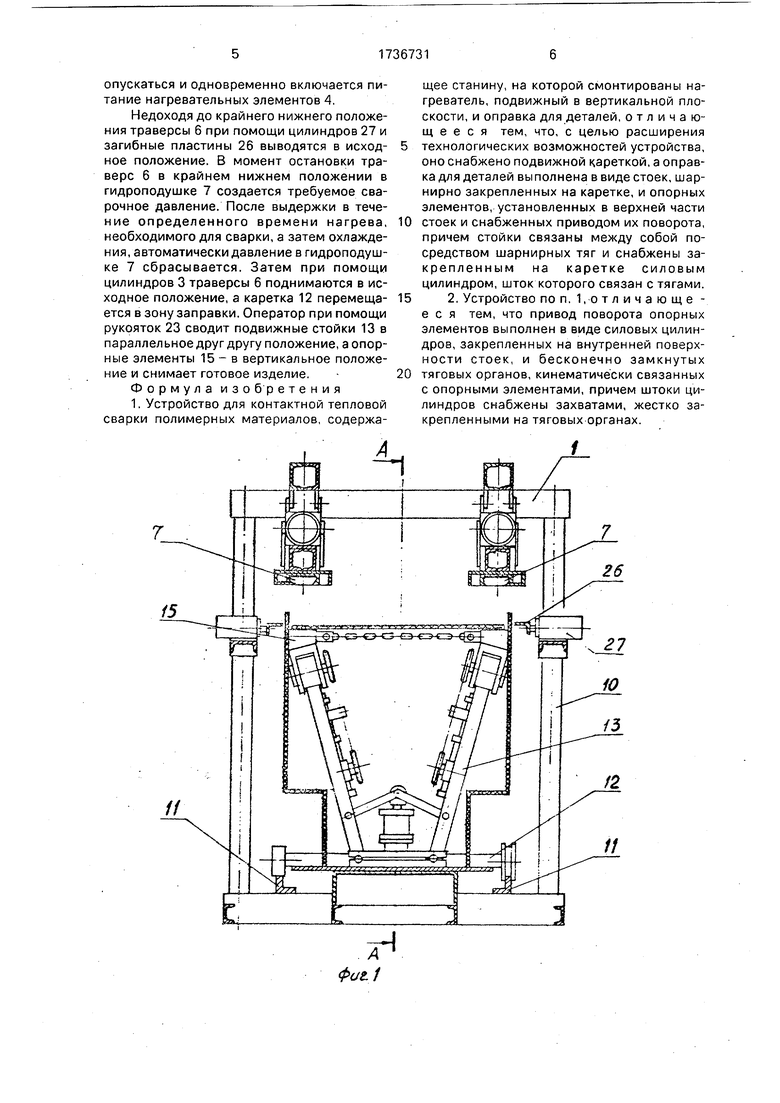

На фиг, 1 изображено устройство, об- щий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - стойки и опорные элементы; на фиг. 4 - вид В на фиг. 3; на фиг. 5 - сечение Б-Б на фиг. 2; на фиг. 6 - свариваемое изделие.

Устройство для контактной тепловой сварки полимерных материалов содержит станину 1,на верхней части которой посредством рычагов 2 закреплены рабочие цилин- дры 3 и установлен подвижный в вертикальной плоскости верхний нагреватель, выполненный в виде гибких нагревательных элементов 4, расположенных между эластичными пластинками 5 подвижных траверс 6. В желобах траверсы 6 уложе- ны гидроподушки 7, выполненные в виде эластичного рукава. Гидроподушки 7 в нижней части ограничены планками 8, Нагрева- тельные элементы 4 выполнены из материала с высоким омическим сопротив- лением. Верхняя часть станины 1 связана с платформой 9 при помощи четырех стоек 10. На станине 1 закреплены направляющие 11, на которых установлена подвижная каретка 12. На каретке 12 установлена оправ- ка для деталей, выполненная в виде стоек 13, закрепленных посредством шарниров 14 на каретке 12, и опорных элементов 15, установленных в верхней части стоек 13 и снабженных приводом их поворота. Привод поворота опорных элементов 15 выполнен в виде силовых цилиндров 16. закрепленных на внутренней поверхности стоек 13 и бесконечно замкнутых тяговых органов 17. кинематически связанных с опорными элементами 15. Причем штоки 18 силовых цилиндров 16 снабжены захватами 19, жестко закрепленными на тяговых органах. Стойки 13 связаны между собой посредством шарнирных тяг 20 и снабжены закрепленным на каретке 12силовым цилиндром 21, шток 22 которого связан с шарнирными тягами 20, Каретка 12 снабжена рукоятками 23 управления кранами 24. На вертикальных стойках 10 размещены два загибных механизма 25, включающих загибные пластины 26 и цилиндры 27. Загибной механизм 25 служит для загибки выступающих кромок стенок на деталь. Для перемещения каретки 12 имеется привод 28 и цепная передача 29.

Устройство работает следующим образом.

Подвижные траверсы 6 находятся в крайнем верхнем положении, каретка 12 расположена в зоне заправки в крайнем правом положении (фиг. 2). Стойки 13 находятся под углом по отношению к каретке 12, а опорные элементы 15 - в горизонтальной плоскости. При помощи одной из рукояток 23 подается воздух в силовой цилиндр 21, шток 22 тянет за собой шарнирные тяги 20 вверх. Последние, складываясь, разворачивают стойки 13 относительно шарниров 14 до установки и в вертикальной плоскости (фиг. 3). При помощи второй из рукояток 23 воздух подается в силовые цилиндры 16, перемещая штоки 18. Вместе со штоками 18 перемещаются захваты 19, которые тянут цепи бесконечно замкнутых тяговых органов 17. Цепи бесконечно замкнутых тяговых орга.нов 17 приводят опорные элементы 15 в вертикальное положение относительно стоек 13. Затем предварительно сваренная заготовка изделия надевается на сложенные стойки 13с опорными элементами 15 до упора в каретку 12, проходят через рукав изделия. После этого с помощью рукояток 23 опорные элементы 15 разворачиваются в горизонтальное положение, а стойки 13 устанавливаются под углом к каретке 12, растягивая заготовку по боковым сторонам опорных элементов 15. На горизонтальную поверхность опорных элементов 15 укладывается стенка 30.

Далее при помощи привода 28 и цепной передачи 29 каретка 12 с заготовкой подается в зону сварки. В конце хода каретки 12 включаются цилиндры 27 загибных механизмов 25. При этом загибные пластины перемещаются в горизонтальной плоскости и загибают выступающие кромки 31 стенок 30 на деталь 32. Далее автоматически включаются цилиндры 3, при помощи которых подвижные стойки траверсы 6 начинают

опускаться и одновременно включается питание нагревательных элементов 4.

Недоходя до крайнего нижнего положения траверсы 6 при помощи цилиндров 27 и загибные пластины 26 выводятся в исходное положение. В момент остановки траверс 6 в крайнем нижнем положении в гидроподушке 7 создается требуемое сварочное давление. После выдержки в течение определенного времени нагрева, необходимого для сварки, а затем охлаждения, автоматически давление в гидроподушке 7 сбрасывается. Затем при помощи цилиндров 3 траверсы 6 поднимаются в исходное положение, а каретка 12 перемещается в зону заправки. Оператор при помощи рукояток 23 сводит подвижные стойки 13 в параллельное друг другу положение, а опорные элементы 15 - в вертикальное положение и снимает готовое изделие. Формула изобретения 1. Устройство для контактной тепловой сварки полимерных материалов, содержащее станину, на которой смонтированы нагреватель, подвижный в вертикальной плоскости, и оправка для деталей, отличающееся тем, что, с целью расширения

технологических возможностей устройства, оно снабжено подвижной кареткой, а оправка для деталей выполнена в виде стоек, шар- нирно закрепленных на каретке, и опорных элементов, установленных в верхней части

стоек и снабженных приводом их поворота, причем стойки связаны между собой посредством шарнирных тяг и снабжены закрепленным на каретке силовым цилиндром, шток которого связан с тягами.

2. Устройство по п. 1, о т л и ч а ю щ е - е с я тем, что привод поворота опорных элементов выполнен в виде силовых цилиндров, закрепленных на внутренней поверхности стоек, и бесконечно замкнутых

тяговых органов, кинематически связанных с опорными элементами, причем штоки цилиндров снабжены захватами, жестко закрепленными на тяговых органах.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАНТОВАТЕЛЬ ДЛЯ СБОРКИ И СВАРКИ ИЗДЕЛИЙ | 2004 |

|

RU2281844C2 |

| МАНИПУЛЯТОР АВТОСЦЕПКИ | 2010 |

|

RU2434734C1 |

| Устройство В.И.Васильева для штамповки деталей из листового материала | 1986 |

|

SU1388166A1 |

| Стенд для сборки и сварки кольцевыхшВОВ КРупНОгАбАРиТНыХ КОНСТРуКций | 1979 |

|

SU823047A1 |

| Устройство для приема наработанных паковок на многоместной мотальной машине и перегрузки их на шпулярник | 1979 |

|

SU1125180A1 |

| СТЕНД ДЛЯ УДАРНЫХ ИСПЫТАНИЙ | 1996 |

|

RU2111468C1 |

| Шпиндельный узел металлорежущего станка | 1985 |

|

SU1284732A1 |

| УСТРОЙСТВО ДЛЯ ЦЕНТРИРОВАНИЯ ОПОК В ВЕРТИКАЛЬНОЙ СТОПКЕ | 1992 |

|

RU2060856C1 |

| Устройство для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами | 1986 |

|

SU1368148A1 |

| Станок для наложения корпусной ленточной изоляции на обмотки электрических машин | 1977 |

|

SU692009A1 |

Изобретение относится к сварке пластмасс, а именно к устройствам для сварки крупногабаритных контейнеров, и может быть использовано в кожгалантерейной, нефтехимической и других отраслях промышленности. Устройство для контактной тепловой сварки полимерных материалов снабжено подвижной кареткой. Оправка для деталей выполнена в виде стоек, шар- нирно закрепленных на каретке, и опорных элементов. Опорные элементы установлены в верхней части стоек и снабжены приводом их поворота. Стойки связаны между собой посредством шарнирных лент. Стойки снабжены закрепленным на каретке силовым цилиндром, шток которого связан с тягами. Кроме того, привод поворота опорных элементов выполнен в виде силовых цилиндров и бесконечно-замкнутых тяговых органов. Силовые цилиндры закреплены на внутренней поверхности стоек, Бесконечно-замкнутые тяговые органы конематически связаны с опорными элементами. Штоки цилиндров снабжены захватами жестко закрепленными на тяговых органах. 1 з.п. ф-лы, 6 ил. сл с

/

12

/////////fa

////////////Я////////// Фиг. 3

15

К

ятттш ////////

Фиг. 4

со г

СО

со ю

Риг.Ј

32

| Устройство для контактной тепловой сварки термопластичных материалов | 1981 |

|

SU1014735A1 |

| Солесос | 1922 |

|

SU29A1 |

| Устройство для сварки обечаек из термопластичных материалов | 1979 |

|

SU863390A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-05-30—Публикация

1990-06-25—Подача