51

СлЭ

о

00 i4

00

Изобретение относится к сварке, а именно к конструкции устройства для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами, преимущественно вала с шли- цевыми цапфами для силосоуборочного комбайна.

Целью изобретения является повьше ние производительности путем сокращения межоперационного времени.

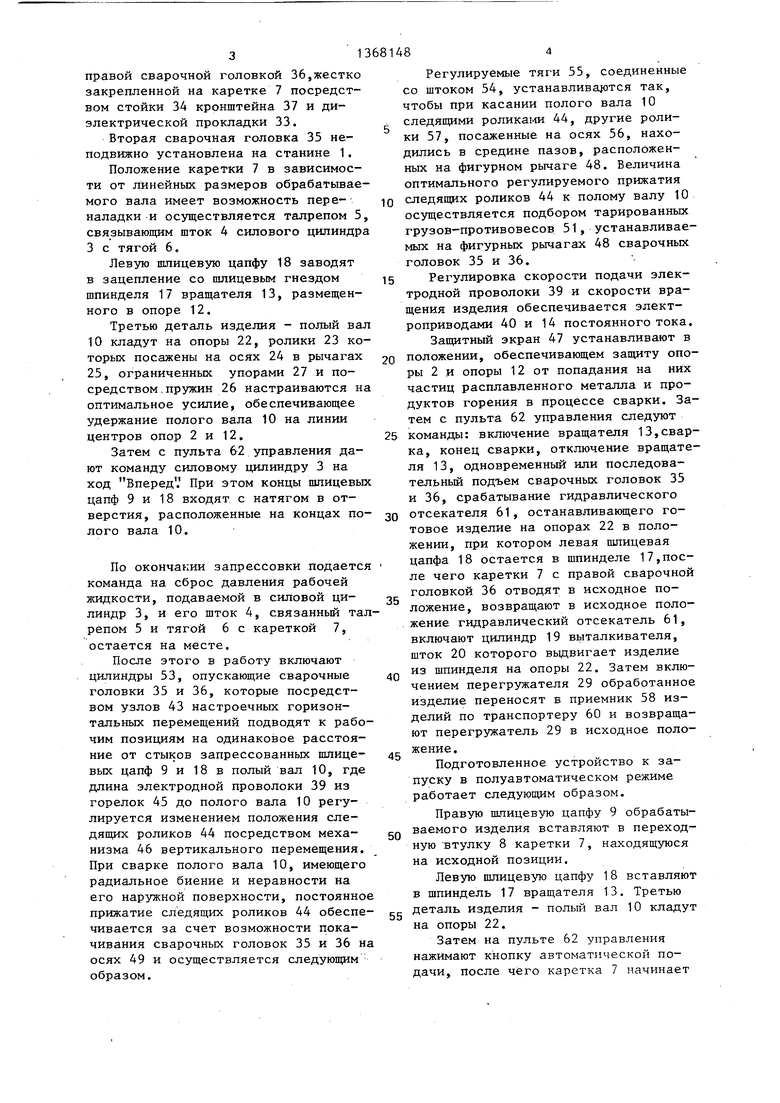

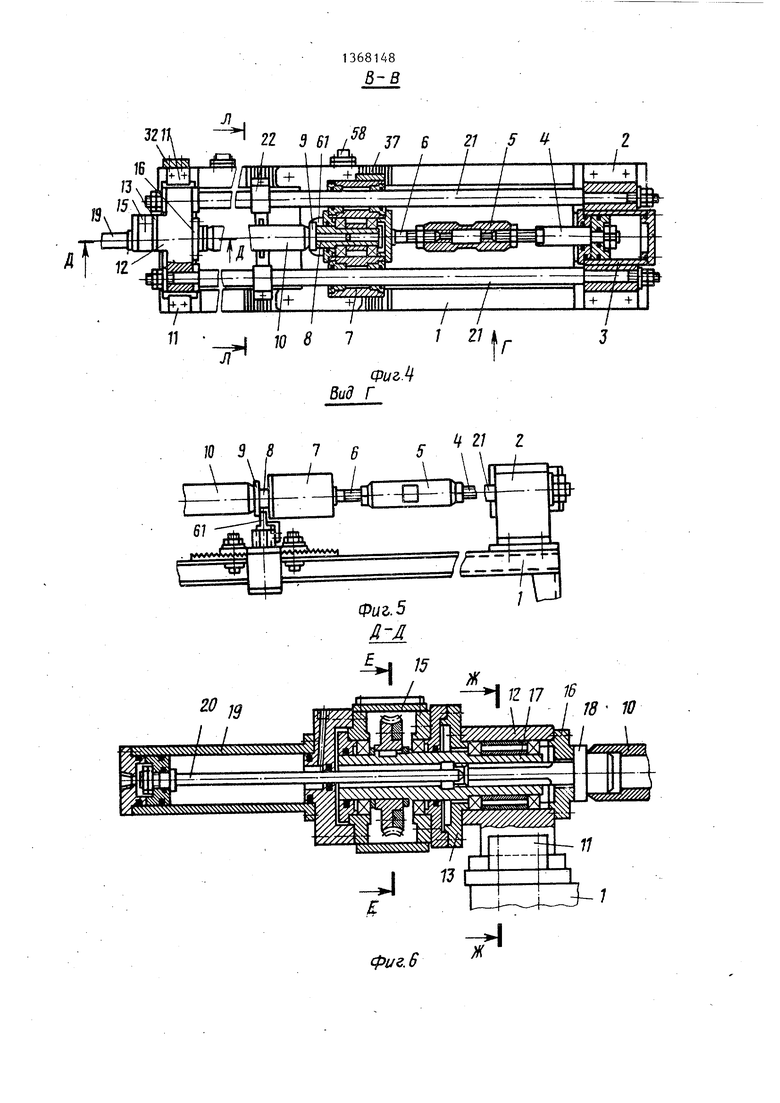

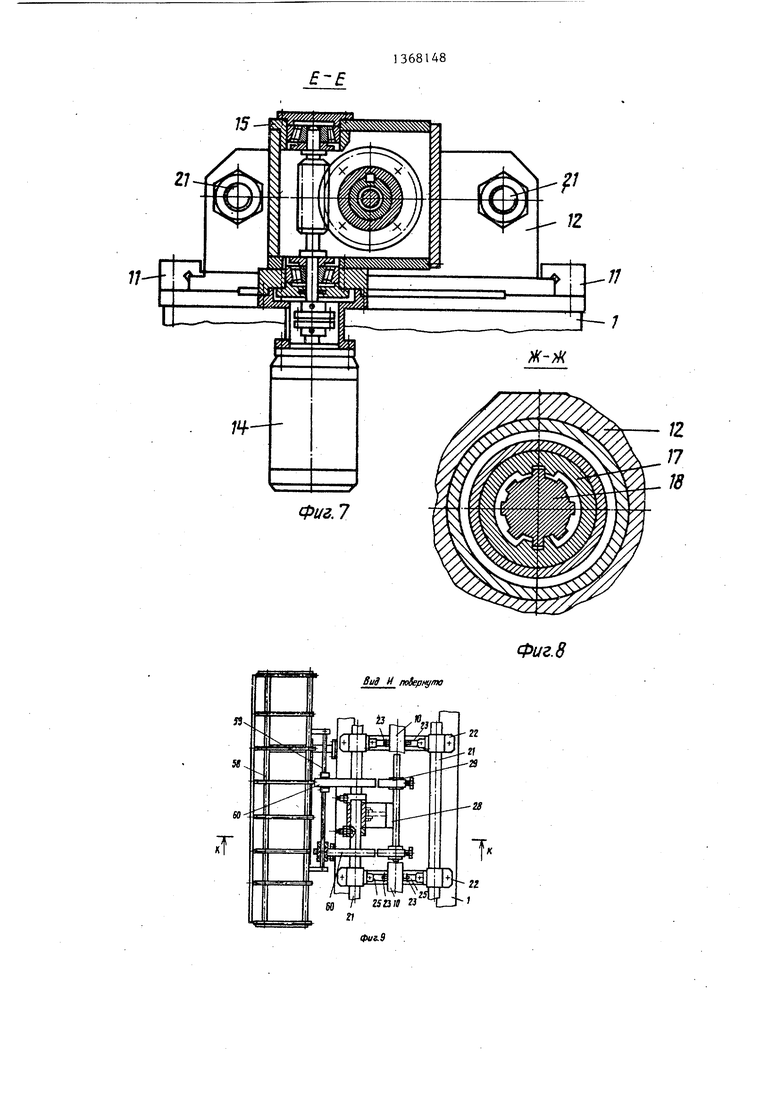

На фир. 1 изображено предлагаемое устройство, вид спереди; на. фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - вид Б на фиг. 2; на фиг. 4 - разрез В-В на фиг. }; на фиг. 5 - вид Г на фиг. 4; на фиг. 6 г разрез Д-Д на фиг.4 i на фиг.7 - разрез Е-Е на фиг.6; на фиг. В - разрез Ж-Ж на фиг.6; на .фиг. 9 - вид И на фиг. 1j на фиг.10 разрез на фиг. 9; на фиг. 11 - разрез Л-Л на фиг. 4, на фиг.12 - вид М на фиг.11.

На станине 1 жестко закреплена опора 2 с размещенным на ней силовым цилиндром 3 для запрессовки цапфы и штоком 4, связанным талрепом 5 с тягой 6 кареткой 7, имеющей переходную втулку 8, в которую вставляет ся правая шлицевая цапфа 9 полого вала 10.

На противоположном конце станины 1 в направляющих 11 свободно с воз- .можностью продольного перемещения ус тановлена подвижная опора 12, содержащая вращатель 13, имеющий электропривод 14 постоянного тока, редуктор 15, переходник 16, шпиндель 17 снабжен шлицевым гнездом, с которыми вза имодействует левая шлицевая цапфа 18 полого вала 10.

На конце вращателя 13 смонтирован цилиндр 19 выталкивателя с штоком 20 проходящим через шпиндель 17.

Неподвижная опора 2 и подвижная опора 12 соединены штангами 21 с закрепленными на них двумя подпружиненными опорами 22, где каждая из них состоит из двух опорных роликов 23, установленных на осях 24 рычагов 25, угол поворота которых от действия пружин 26, ограничен упорами 27.

Кроме этого, на штангах 21 установлен рычаг 28 перегружателя 29, а его цилиндр 30 шарниром 31 закреплен на станине 1.

К боковой поверхности каретки 7 неподвижно присоединен кронштейн 32

с диэлектрической прокладкой 33, где на стойке 34 установлена левая сва-, рочная головка 35. Правая сварочная головка 36 на стойке 34 с диэлектрической прокладкой 33 стыкуется с кронштейном 37.

Каждая сварочная головка имеет механизм подачи электродной проволоки с редуктором 38 для подачи проволоки 39, электропривод 40 постоянного тока, два приводных ролика 41, два прижимных ролика 42, механизм 43 горизонтального настроечного перемещения, след5пций ролик 44, горелку 45 механизм 46 вертикального перемещения, защитный экран 47, фигурный рычаг 48, ось 49, катушку 50 для проволоки 39 и груз-противовес 51.

У каждой сварочной головки также имеется на стойках 34 шарнир 52 с установленным на нем под углом цилиндром 53 с штоком 54 для подъема Сварочных головок 35 и 36, регулируемой тягой 55 с осью 56 и роликом 57, вставленным в паз фигурного рычага 48.

Сбоку станины 1 параллельно штангам 21 крепится приемник 58 готовых изделий с регулируемым на оси 59 транспортером 60. На станине 1 также крепятся гидравлический отсека- тель 61, пульт 62 управления.

Кроме того, установка оборудована (не показано) токоподводами для подачи сварочного тока, насосной станцией типа для подачи под давлением рабочей жидкости в гидросистему,гидроаппаратурой, электрошкафом с электрооборудованием и двумя источниками питания типа ВСВУ-315.

Перед началом запрессовки и сварки на полуавтоматическом режиме про- изврдят настройку устройства.

Перед началом работы устройства подается в электросхему напряжение. Затем с пульта 62 управления включают насосную станцию, нагнетающую рабочую жидкость в гидросистему (не показана). И пусковыми кнопками на пульте 62 управления включают цилиндры 53 для подъема сварочных головок 35 и 36.

Правую шлицевую цапфу 9 обрабатываемого изделия вставляют в переходную втулку 8 каретки 7, которая на исходной позиции находится в крайнем правом положении вместе с

правой сварочной головкой 36,жестко закрепленной на каретке 7 посредством стойки 34 кронштейна 37 и диэлектрической прокладки 33.

Вторая сварочная головка 35 неподвижно установлена на станине 1.

Положение каретки 7 в зависимости от линейных размеров обрабатываемого вала имеет возможность переналадки и осуществляется талрепом 5, связывающим шток 4 силового цилиндра 3 с тягой 6.

Левую шлицевую цапфу 18 заводят в зацепление со шлицевым гнездом шпинделя 17 вращателя 13, размещенного в опоре 12.

Третью деталь изделия - полый вал 10 кладут на опоры 22, ролики 23 которых посажены на осях 24 в рычагах 25, ограниченных упорами 27 и посредством , пружин 26 настраиваются на оптимальное усилие, обеспечивающее удержание полого вала 10 на линии центров опор 2 и 12,

Затем с пульта 62 управления дают команду силовому цилиндру 3 на ход Вперед . При этом концы шлицевых цапф 9 и 18 входят с натягом в отверстия, расположенные на концах полого вала 10.

По окончании запрессовки подается команда на сброс давления рабочей жидкости, подаваемой в силовой цилиндр 3, и его шток 4, связанный талрепом 5 и тягой 6 с кареткой 7, остается на месте.

После этого в работу включают цилиндры 53, опускающие сварочные головки 35 и 36, которые посредством узлов 43 настроечных горизонтальных перемещений подводят к рабочим позициям на одинаковое расстояние от стыков запрессованных шлицевых цапф 9 и 18 в полый вал 10, где длина электродной проволоки 39 из горелок 45 до полого вала 10 регулируется изменением положения следящих роликов 44 посредством механизма 46 вертикального перемещения. При сварке полого вала 10, имеющего радиальное биение и неравности на его наружной поверхности, постоянное прижатие следящих роликов 44 обеспечивается за счет возможности покачивания сварочных головок 35 и 36 на осях 49 и осуществляется следующим образом.

0

5

0

Регулируемые тяги 55, соединенные со штоком 54, устанавливак1тся так, чтобы при касании полого вала 10 следящими роликах ш 44, другие ролики 57, посаженные на осях 56, находились в средине пазов, расположенных на фигурном рычаге 48. Величина оптимального регулируемого прижатия следяшрх роликов 44 к полому валу 10 осуществляется подбором тарированных грузов-противовесов 51, устанавливаемых на фигурных рычагах 48 сварочных головок 35 и 36.

Регулировка скорости подачи электродной проволоки 39 и скорости вращения изделия обеспечивается электроприводами 40 и 14 постоянного тока.

Защитный экран 47 устанавливают в положении, обеспечивающем защиту опоры 2 и опоры 12 от попадания на нИх частиц расплавленного металла и продуктов горения в процессе сварки. Затем с пульта 62 управления следуют 5 команды: включение вращателя 13,сварка, конец сварки, отключение вращателя 13, одновременный или последовательный подъем сварочных головок 35 и 36, срабатывание гидравлического отсекателя 61, останавливающего готовое изделие на опорах 22 в положении, при котором левая шлицевая цапфа 18 остается в шпинделе 17,после чего каретки 7 с правой сварочной головкой 36 отводят в исходное положение, возвращают в исходное положение гидравлический отсекатель 61, включают цилиндр 19 выталкивателя, шток 20 которого вьщвигает изделие из шпинделя на опоры 22. Затем включением перегружателя 29 обработанное изделие переносят в приемник 58 изделий по транспортеру 60 и возвращают перегружатель 29 в исходное положение.

Подготовленное устройство к запуску в полуавтоматическом режиме работает следующим образом.

Правую шлицевую цапфу 9 обрабатываемого изделия вставляют в переходную втулку 8 каретки 7, находящуюся на исходной позиции,

Левую шлицевую цапфу 18 вставляют в шпиндель 17 вращателя 13. Третью деталь изделия - полый вал 10 кладут на опоры 22.

Затем на пульте 62 управления нажимают кнопку автоматической подачи, после чего каретка 7 начинает

0

5

0

5

0

5

перемещаться вперед и концы шлицевых цапф 9 и 18 входят в отверстия полого вала 10. По окончании запрессовки

срабатывает реле давления на сброс давления рабочей жидкости, нагнетаемой в силовой цилиндр. Здесь и далее реле давления, реле времени, конечны выключатели, пускатели и другая аппаратура управления, заложенные в элек трической схеме, на чертежах не показаны. Затем следуют автоматические команды:-на опускание сварочных головок 35 и 36 к полому валу 1.0, на включение вращателя 13, на сварку по заданному режиму, конец сварки, отключение вращателя 13, подъем сварочных головок 35 и 36, срабатывание гидравлического отсекателя 61, отвод каретки 7 в исходное положение,воз- врат гидравлического отсекателя 61 в исходное положение, срабатьшание цилиндра выталкивателя 19, передача запрессованного и заваренного вала силосоуборочного комбайна перегружа- телем 29 в приемник 58 готовых изделий и возврат перегружателя 29 в исходное положение.

Использование устройства для сбор- ки запрессойкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами обеспечивает следующие преимущества: по- вьшение производительности путем сокращения межоперационного времени с применением автоматической сварки и

за счет уменьшения наладочных операций, улучшение качества сварных швов изделий за счет автоматической сварки по заданному режиму с возможность переналадки при переходе на обработку валов разных диаметров.

Формула изобретения

Устройство для сборки запрессовко и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами, преимущественно вала со шлицевыми цапфами для силосоуборочного комбайна, содержащее смонтированные на станине вращатель с опорными роликами, механизм запрессовки с приводной кареткой, сварочные головки с механизмами слежения, отводящий транспортер с перегружателем готового изделия из вращателя на отводящий транспортер, отличающееся тем, что, с целью повышения производительности путем сокращения межоперационного времени, вращатель выполнен в виде шпинделя со шлицевым гнездом по одну из цапф и снабжен выталкивателем цапфы из шпинделя, на станине закреплены штанги, каретка механизма запрессовки установлена на штангах и выполнена с переходной втулкой для другой цапфы, привод перемещения каретки выполнен в виде силового цилиндра, корпус которого закреплен на станине, а шток соединен с кареткой.

49

12

32

Фиг.3

л

22 Э 61

,58

37 Б 21 5

I I I

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сборки и дуговой сварки металлоконструкций | 1978 |

|

SU789262A1 |

| Поточная линия для сборки и сварки конструкций | 1979 |

|

SU863278A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1981 |

|

SU965687A2 |

| Установка для сборки и сварки труб с резьбовыми хвостовиками | 1987 |

|

SU1433726A1 |

| Установка для аргонодуговой сварки поворотных стыков труб неплавящимся электродом с подачей присадочной проволоки | 1990 |

|

SU1776528A1 |

| Устройство для сборки и дуговой сварки металлоконструкций | 1984 |

|

SU1155406A2 |

| Установка для сварки | 1990 |

|

SU1756084A1 |

| СТАНОК-АВТОМАТ ДЛЯ НАПЛАВКИ ПОЯСКОВ ПА ТРУБНЫЕЗАГОТОВКИ | 1968 |

|

SU231687A1 |

| СПОСОБ СБОРКИ И СВАРКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2129940C1 |

| Установка для сварки внутренних и наружных швов отводов трубопроводов | 1981 |

|

SU996150A1 |

Изобретение относится к сварке, а именно к конструкции устройства для сборки запрессовкой и сварки с подачей присадочной проволоки цилиндрического тела с концевыми элементами, преимущественно вала с шли цевыми цапфами для силосоуборочного комбайна. Целью изобретения является повышение производительности. Устройство содержит станину 1, на которой размещены вращатель 13с опорными роликами, механизм запрессовки с приводной кареткой 7 и сварочные головки 35 и 36 с механизмом слежения. Вращатель 13 выполнен в виде шпинделя с шлицевым гнездом под одну из цапф и снабжен выталкивателем цапфы из шпинделя. Каретка 7 для запрессовки выполнена с переходной втулкой для второй цапфы, а привод перемещения каретки - в виде силового цилиндра 3, корпус которого закреплен на станине 1. Шток 4 соединен с кареткой 7. При работе силового цилиндра 3 происходит запрессовка обоих цапф в вал. Затем производится сварка и выталкивание готового изделия из вращателя, что обеспечивает сокращение межоперационного времени. 12 ил. (Л

Вид Г

cpuzM

21

cpus. 6

Г«

15

27

77

Фиг. 8

Вид И /ю ерг«/пх

гг

-

S8

2i

23

г/

27

zs

Вид М

| Установка для дуговой сварки в среде углекислого газа кольцевых швов | 1973 |

|

SU526479A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1988-01-23—Публикация

1986-08-25—Подача