Изобретение относится к металлургии, а именно к вспомогательным приборам, позволяющим измерять температуру вращающегося объекта.

Известно устройство для измерения температуры вращающихся деталей, содержащее измерительный узел с измерительным элементом и датчиком температуры, магистраль для жидкости.

Недостатком известного устройства является большая погрешность измерения, нестабильность показаний и субъективность оценки температуры поверхности объекта вращения.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство для измерения температуры вращающихся объектов, которое содержит измерительный элемент, выполненный в виде штока и втулки, закрепленной на его конце, в центральной полости которой размещен датчик температуры, втулка расположена в башмаке, закрепленном в корпусе, а поверхности втулки и башмака образуют кольцевой канал для подвода рабочей среды.

Однако это устройство может давать правильные показания только в том случае, если оно точно установлено и жестко закреплено на раме над вращающимся объектом. В процессе прокатки самоустановка устройства невозможна. Поток воздуха в этом устройстве идет по кольцевому каналу между втулкой и башмаком сплошным потоком вплоть до выхода на поверхность вращающегося объекта. В этом случае при возможном отклонении усройства от правильного положения (когда его ось является нормалью к поверхности вращающегося объекта) толщина воздушного зазора под различными участками башмака будет различной. Расход воздуха через участок с большим зазором (между поверхностью башмака и вращающимся объектом) больше по сравнению с участком с меньшим зазором, т.е. вдоль кольцевого сечения произойдет перераспределение расхода воздуха. Это приведет к неравномерности действия реактивной силы вдоль кольцевого канала и отжатию в сторону от нормали к поверхности вращающегося объекта с возможным заклиниванием в этом крайнем положении и нарушением точности показаний измерителя температуры. При изменении радиуса вращающегося объекта (валка) необходима новая установка датчика температуры, чтобы его ось являлась нормалью к поверхности вращающегося объекта. Таким образом, это устройство позволяет проводить измерение температуры поверхности вращающегося объекта при высокой точности изготовления деталей устройства, правильной установке датчика температуры относительно поверхности измерения и полной симметричности вытекающего потока воздуха из кольцевого зазора. Нарушение этих условий будет вносить значительную ошибку в показания измерителя температуры.

Цель изобретения - повышение точности измерения температуры вращающего объекта. Положительный эффект от использования изобретения состоит в повышении долговечности устройства, в возможности использования результатов измерения в автоматизированных системах контроля и регулирования температуры.

Цель достигается тем, что в известном устройстве для измерения температуры вращающегося объекта, содержащем корпус с размещенными в нем подпружиненными поршнем со штоком, снабженным башмаком и закрепленным в корпусе, и датчиком температуры, в башмаке выполнены выводные каналы, оси которых образуют с осью башмака угол 40-45 градусов, и дросселирующие каналы, сообщающиеся с выводными каналами и полостью корпуса, при этом соотношение площадей поперечного сечения выходных и дросселирующих каналов составляет 5-7.

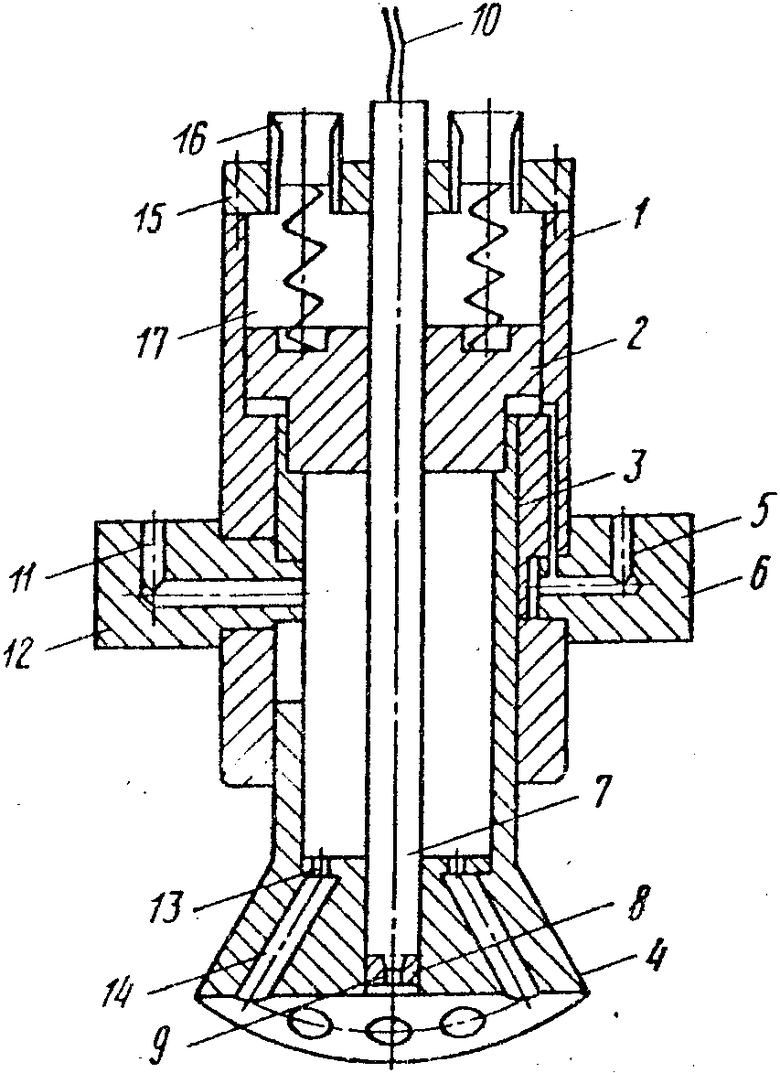

На чертеже изображено устройство для измерения температуры вращающегося объекта, общий вид.

Предлагаемое устройство содержит корпус 1, поршень 2 с подвижным штоком 3, оканчивающимся снаружи башмаком 4. С внутренней стороны подвижный поршень 2 связан с подвижным штоком 3 через резьбовое соединение. Через канал 5 подвижной опоры 6 подводится сжатый воздух для уравновешивания поршня 2 со штоком 3 в стационарном состоянии устройства.

В центре поршня 2 размещен стержень 7, снаружи герметично закрытый колпачком 8, а на конце стержня закреплена термопара 9 с проводами 10 вывода на контрольноизмерительную аппаратуру.

Через канал 11 подвода воздуха в подвижной опоре 12, полость, образуемую поршнем 2 и подвижным штоком 3, дроссельное устройство 13 и каналы 14 для выхода воздуха осуществляется поддержание регулируемого положения устройства (башмака 4) относительно поверхности вращающегося объекта с помощью кольцевого воздушного канала, образуемого при истечении сжатого воздуха.

Корпус 1 закрыт крышкой 15, в которую вмонтированы регулировочные винты 16 с пружинами 17, причем оси выполненных в башмаке выводных каналов 14 с осью башмака 4 образуют угол 40-45о, а соотношение площадей поперечного сечения выводных 14 и дросселирующих 13 каналов составляет 5-7.

Устройство для измерения температуры вращающегося объекта опробовали в промышленных условиях при измерении температуры вращающихся валков в процессе горячей прокатки алюминиевых сплавов.

При этом отношения площади каналов, выходящих к поверхности вращающегося валка, к площади отверстий дросселя создавали равным 4, 6 и 8, а угол расхождения выводных каналов к оси устройства выдерживали равным 22, 42 и 72 градусов.

Как показали результаты опробования, оптимальное соотношение площадей каналов, выходящих к поверхности вращающегося валка, составляет 5-7, а угол расхождения этих каналов относительно оси устройства составляет 40-45 градусов.

При меньших соотношениях заявляемых характеристик устройства снижается эффект регулирования зазора между поверхностями устройства и вращающегося валка, ухудшается устойчивость самоустановки устройства, а в ряде случаев появляется его вибрация, что характерно для условий появления задиров и заклинивания в зоне контакта подвижных элементов устройства.

При больших соотношениях упомянутых характеристик наблюдается неустойчивость самоустановки устройства относительно поверхности вращающегося валка, а в ряде случаев кроме вибрации имели место касание частей башмака устройства поверхности вращающегося валка и попадание смазочно-охлаждающей жидкости (эмульсии) под башмак через кольцевой воздушный зазор между устройством и поверхностью валка.

Устройство для измерения температуры работает следующим образом. В исходном положении поршень 2 со штоком 3 находятся в крайнем верхнем положении - сжатый воздух подается через подвижную опору 6, пружины 17 находятся в сжатом положении. При этом центральная ось устройства должна быть направлена примерно нормально к поверхности объекта (валка). Для включения устройства в работу подача сжатого воздуха через подвижную опору 6 прекращается, сжатый воздух подается в полость устройства через подвижную опору 12. Давление воздуха, преодолевая усилие пружин 17, отжимает поршень 2, и образуется зазор между торцовой поверхностью башмака 4 и валком. Величина зазора определяется давлением и расходом воздуха, а также усилием прижатия пружин 17 и подбирается для каждого конкретного случая. Из полости воздух проходит через дросселирующие каналы 13, благодаря которым в полости корпуса 1 всегда будет создаваться избыточное давление, одинаковое во всем ее объеме. Проходя через каналы 13, воздушный поток разделяется на отдельные воздушные струи по числу выходных каналов 14. Выходя из каналов 14, воздух раcходящимся симметричным потоком растекается по поверхности валка. В центре торцовой части башмака 4 при этом создается воздушная застойная зона. Термопара 9, приваренная к колпачку 8, измеряет температуру в зоне, непосредственно прилегающей к поверхности валка. Учитывая, что эта зона имеет небольшой объем, время прогрева воздуха, заключенного в ней, при нагреве с 20 до 80оС составляет около 0,2 с, что говорит о низкой инерционности устройства. Термопара 9 фиксирует температуру воздуха в полости, которая с достаточной степенью точности может быть принята за температуру валка. Корпус 1 устройства является одновременно корпусом пневмоцилиндра. После прекращения замера температуры воздух подается также в опору 6 под поршень 2, который отводит шток 3 с башмаком 4 в верхнее положение (нерабочее), после чего прекращается подача воздуха в опору 12.

При работе может произойти отклонение оси устройства от нормали к поверхности валка. Значительный перекос может привести к полному закрытию одного из каналов 14 в башмаке 4, тогда давление в объеме этого канала возрастет по сравнению с другими открытыми каналами и первоначальный зазор в данном месте поверхности башмака будет восстановлен. Устройство автоматически возвратится в исходное положение, и точность показания датчика температуры будет восстановлена. (56) Авторское свидетельство СССР N 970138, кл. G 01 K 13/08, 1980.

Авторское свидетельство СССР N 1280347, кл. G 01 K 13/08, 1985.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения температуры вращающихся деталей | 1985 |

|

SU1280347A1 |

| Устройство для измерения температуры детали | 2023 |

|

RU2809670C1 |

| Устройство для измерения температуры вращающихся деталей | 1980 |

|

SU970138A1 |

| Устройство для измерения температуры поверхности | 1990 |

|

SU1755069A1 |

| Устройство для измерения температуры | 1977 |

|

SU654864A1 |

| РЕГУЛЯТОР ТЕПЛОВОГО РЕЖИМА ПОМЕЩЕНИЯ | 1992 |

|

RU2033026C1 |

| МАГНИТОРЕОЛОГИЧЕСКАЯ ПОЗИЦИОНИРУЮЩАЯ И ВИБРОИЗОЛИРУЮЩАЯ СИСТЕМА | 2010 |

|

RU2443911C1 |

| Устройство для измерения температуры вращающихся деталей | 1984 |

|

SU1186968A1 |

| Гидроударное устройство | 2021 |

|

RU2770966C1 |

| Формирователь ударного импульса (варианты) | 2024 |

|

RU2832684C1 |

Изобретение относится к измерительной технике и позволяет повысить точность измерения температуры вращающихся валков. В корпусе размещены подпружиненный поршень со штоком, снабженным башмаком, и датчик температуры. В башмаке под углом к его оси выполнены выводные каналы и сообщающиеся с ними и полостью корпуса дросселирующие каналы. Корпус устройства одновременно является корпусом пневмоцилиндра. При подаче сжатого воздуха в полость корпуса поршень отжимается, образуя зазор между торцовой поверхностью башмака и валком. Датчик температуры (термопара) измеряет температуру в зоне, непосредственно прилегающей к поверхности валка. Выводные и дросселирующие каналы, соотношение площадей поперечного сечения которых составляет 5 - 7, обеспечивают самоустановку устройства. 1 ил.

УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРЫ ВРАЩАЮЩЕГОСЯ ОБЪЕКТА, содержащее корпус с размещенными в нем подпружиненными поршнем со штоком, снабженным башмаком и закрепленным в корпусе, и датчиком температуры, отличающееся тем, что, с целью повышения точности измерения, в башмаке выполнены выводные каналы, оси которых образуют с осью башмака угол 40 - 45o, и дросселирующие каналы, сообщающиеся с выводными каналами и полостью корпуса, при этом соотношение площадей поперечного сечения выводных и дросселирующих каналов составляет 5 - 7.

| Устройство для измерения температуры вращающихся деталей | 1985 |

|

SU1280347A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

Авторы

Даты

1994-07-15—Публикация

1989-10-11—Подача