В-В

г

/5.Г

///////////////Уу/У//////////////////

В-В

г

Г

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения крутоизогнутых патрубков и устройство для его осуществления | 1989 |

|

SU1738424A1 |

| Способ утолщения краевого участка листовой заготовки | 1989 |

|

SU1657254A1 |

| Способ изготовления П-образных деталей | 1989 |

|

SU1750789A1 |

| Способ формообразования криволинейной горловины на конце трубной заготовки и устройство для его осуществления | 1987 |

|

SU1484410A1 |

| УНИВЕРСАЛЬНО-ГИБОЧНОЕ УСТРОЙСТВО ДЛЯ ПОЛУЧЕНИЯ ЗАГОТОВОК С ПОВТОРЯЮЩИМИСЯ ПО ВСЕЙ ДЛИНЕ ОДИНАКОВЫМИ ФРАГМЕНТАМИ | 2005 |

|

RU2310537C2 |

| Способ изготовления полых изделий | 1977 |

|

SU719750A1 |

| СПОСОБ ИСПЫТАНИЯ ЛИСТОВОГО МАТЕРИАЛА НА ПРУЖИНЕНИЕ И ПРЕДЕЛЬНЫЕ ПАРАМЕТРЫ ПРИ ВЫТЯЖКЕ СТАКАНА С ФЛАНЦЕМ (ВАРИАНТЫ) | 2010 |

|

RU2460985C2 |

| Способ гибки листовых заготовок | 1990 |

|

SU1803222A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФИЛЬЕРНЫХ ПЛАСТИН И СЕКЦИЙ | 2001 |

|

RU2205085C1 |

| Штамп для обжима концевых утолщений на полых деталях | 1989 |

|

SU1803245A1 |

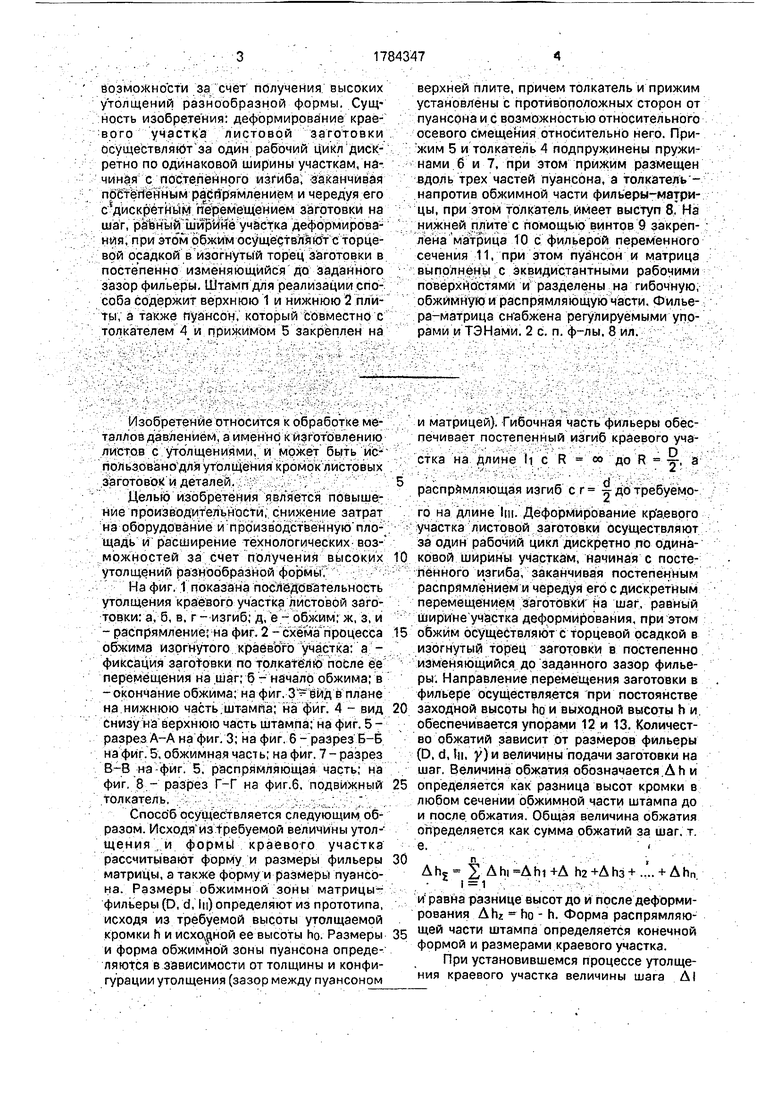

Использование: в самолетостроении, судостроительной промышленности и других областях машиностроения. Позволяет повысить производительность, снизить затраты на оборудование и производственную площадь и расширить технологические

Фиг.Ј

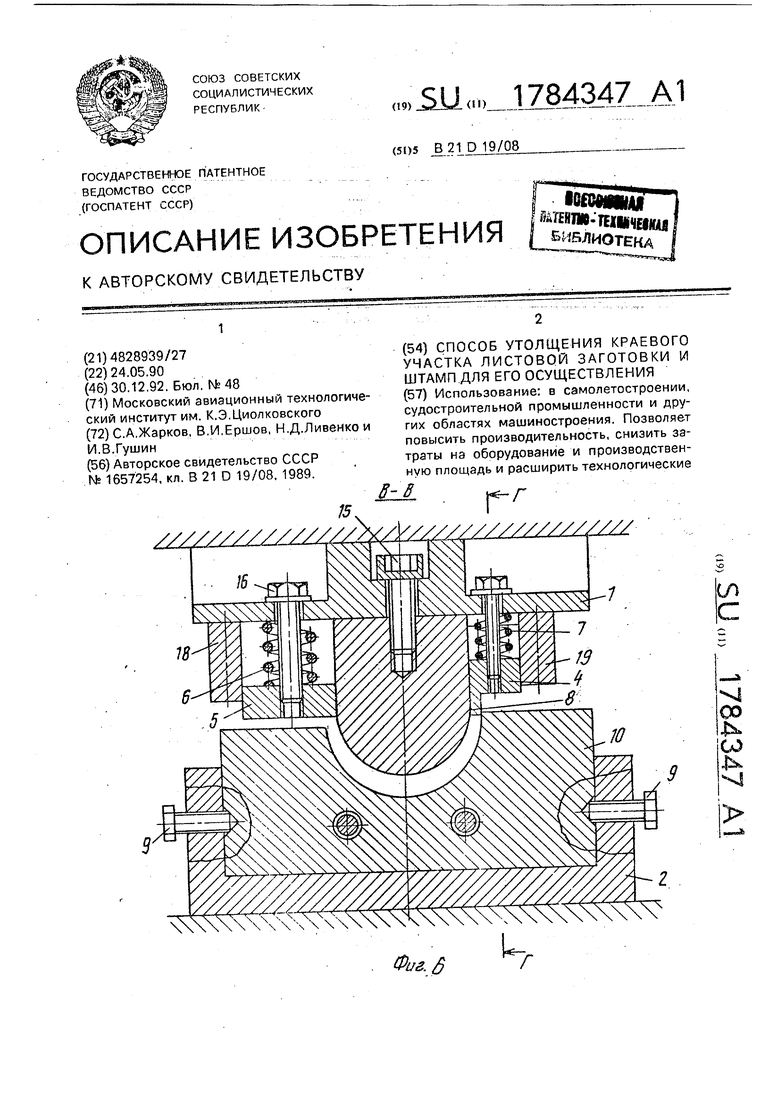

возможности за счет получения высоких утолщений разнообразной формы. Сущность изобретения: деформирование краевого участка листовой заготовки осуществляют за один рабочий цикл дискретно по одинаковой ширины участкам, начиная с постепенного изгиба, заканчивая постепенным расЛрямлением и чередуя его с дискретным перемещением заготовки на шаг, рйвный шир ине участка деформирования, при обжим осуществляяК5т с торцевой осадкой в изогнутый торец заготовки в постепенно изменяющийся до заданного зазор фильеры. Штамп для реализации способа содержит верхнюю 1 и нижнюю 2 плиты, а также пуансон, который совместно с толкателем 4 и прижимом 5 закреплен на

Изобретение относится к обработке металлов давлением, а именно к изготовлению листов с утолщениями, и может быть использовано для утолщения кромок листовых заготовок и деталей.

Целью изобретения является повышение производительности, снижение затрат на оборудование и производственную площадь и расширение технологических воз- можностей за счет получения высоких утолщений разнообразной формы,

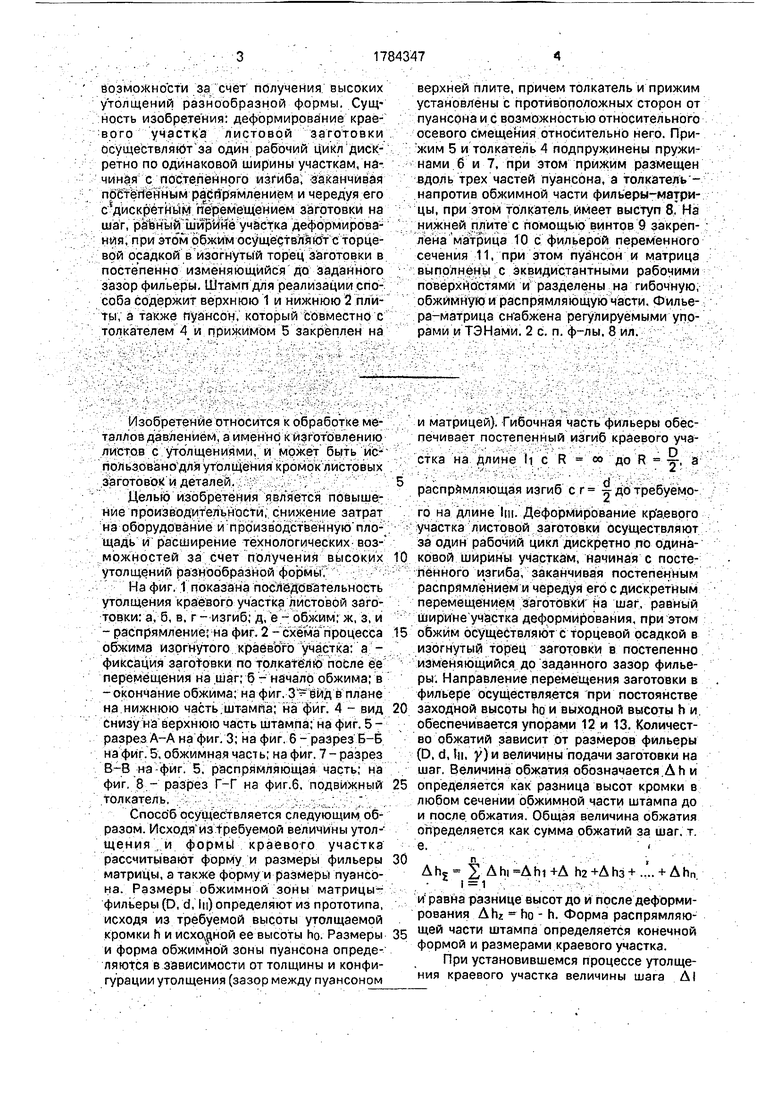

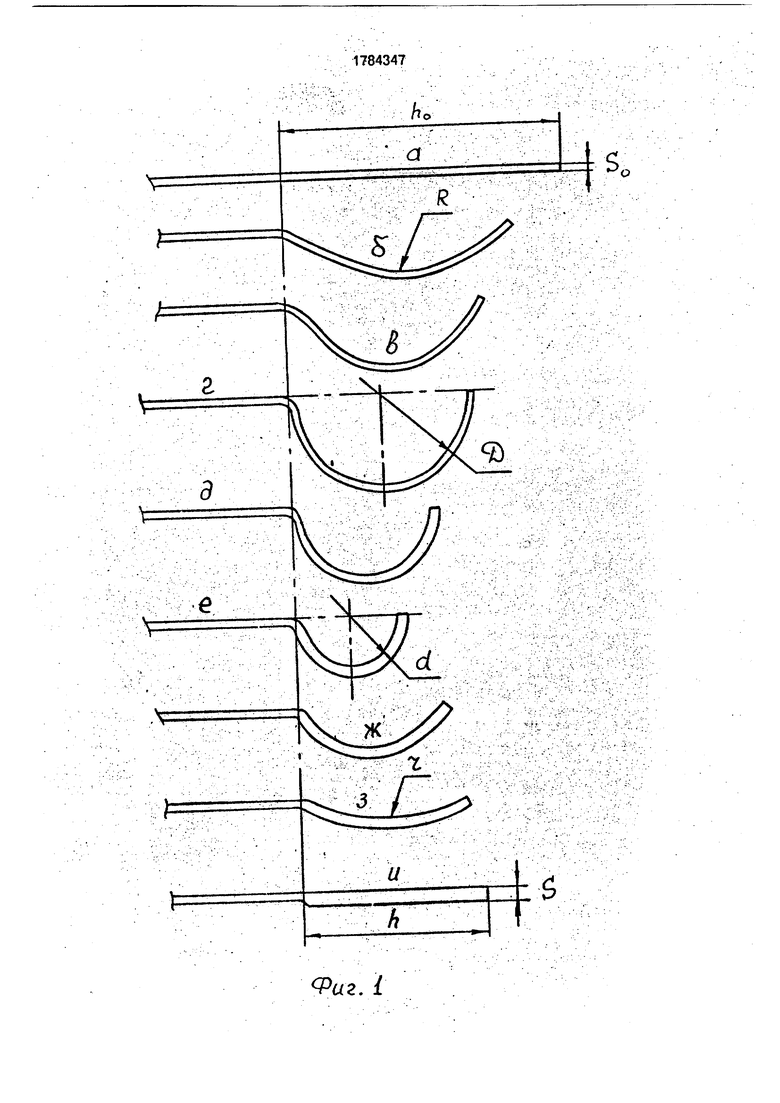

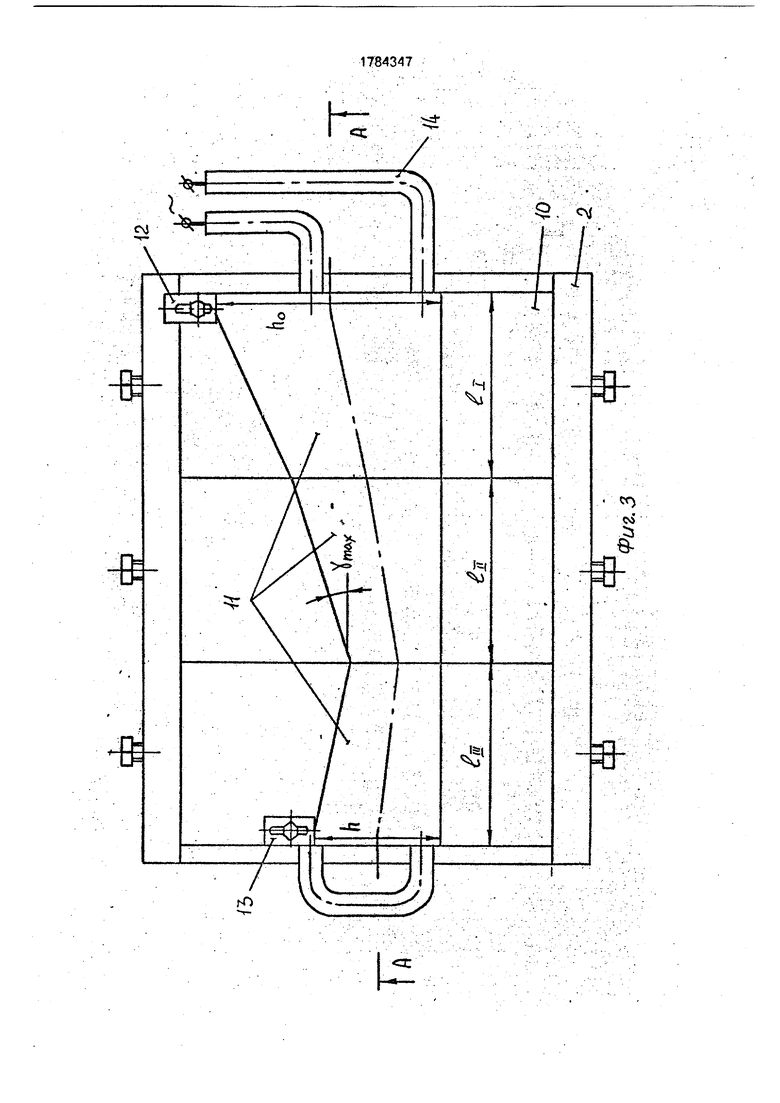

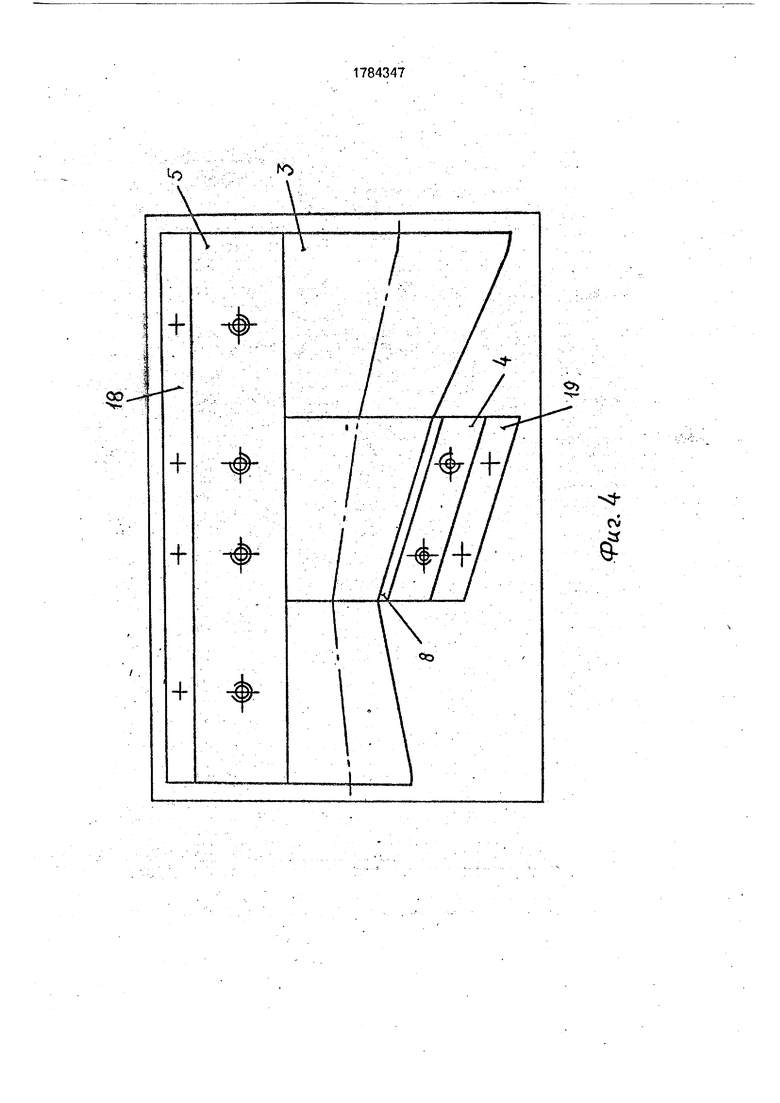

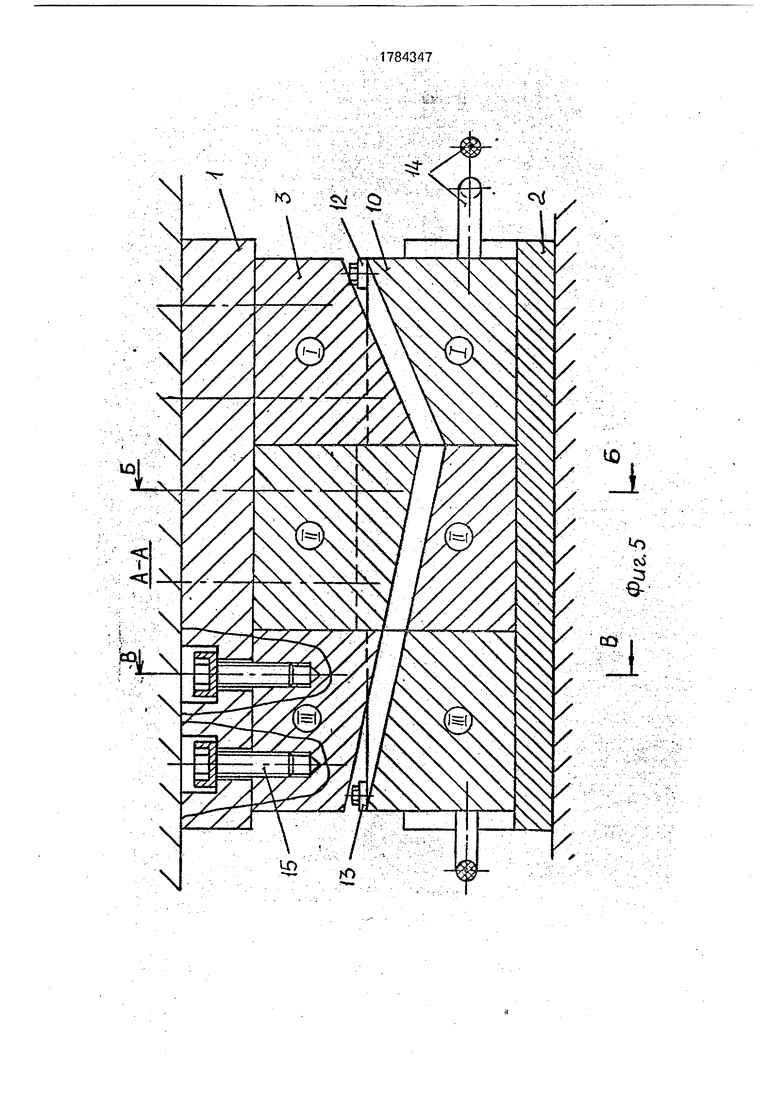

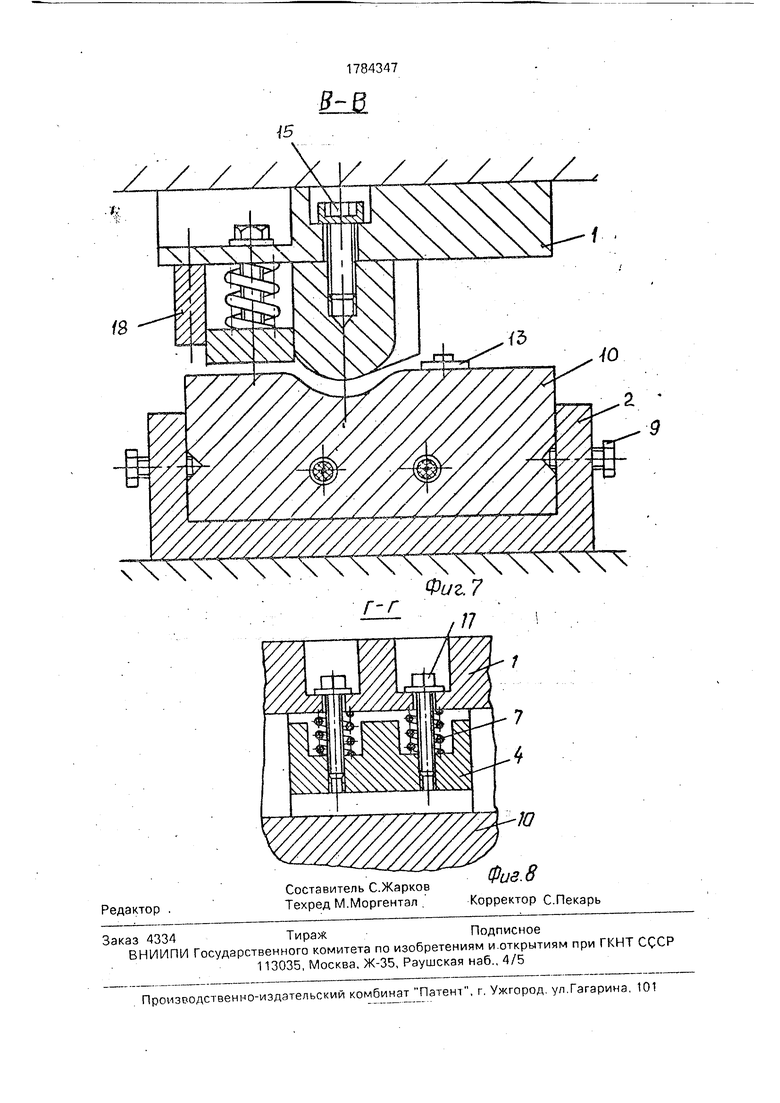

На фиг. 1 показана последовательность утолщения краевого участка листовой заготовки: а, б, в, г - изгиб; д, е - обжим; ж, з, и

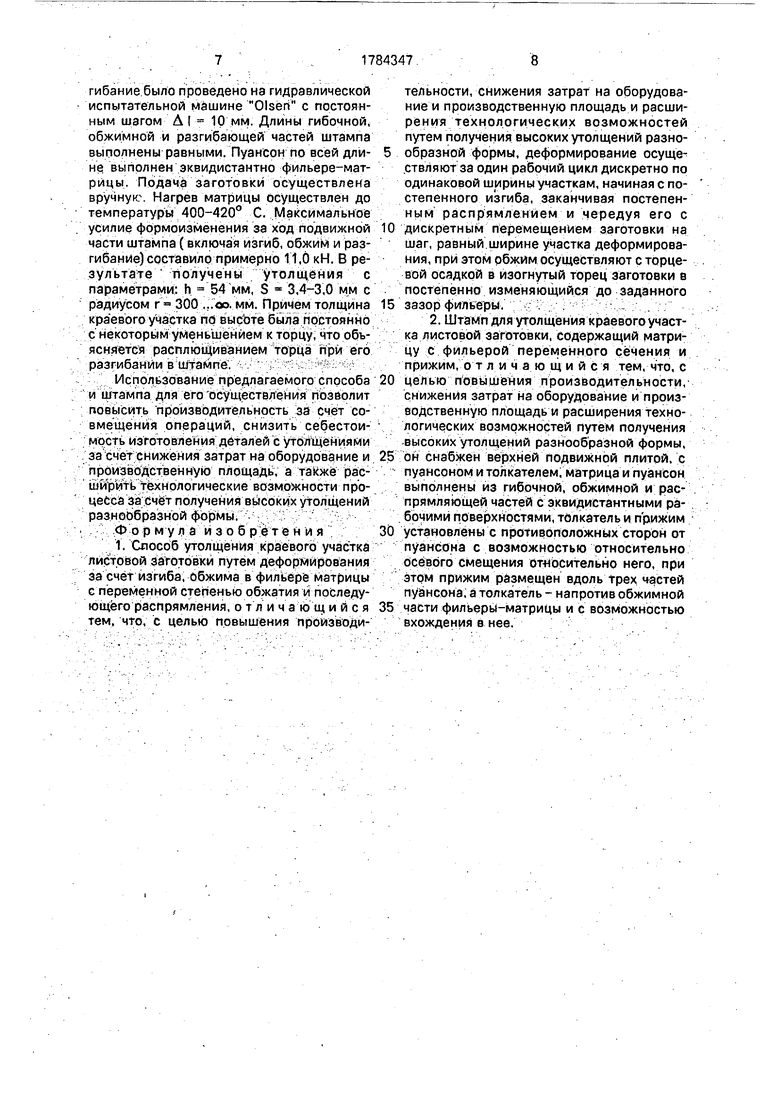

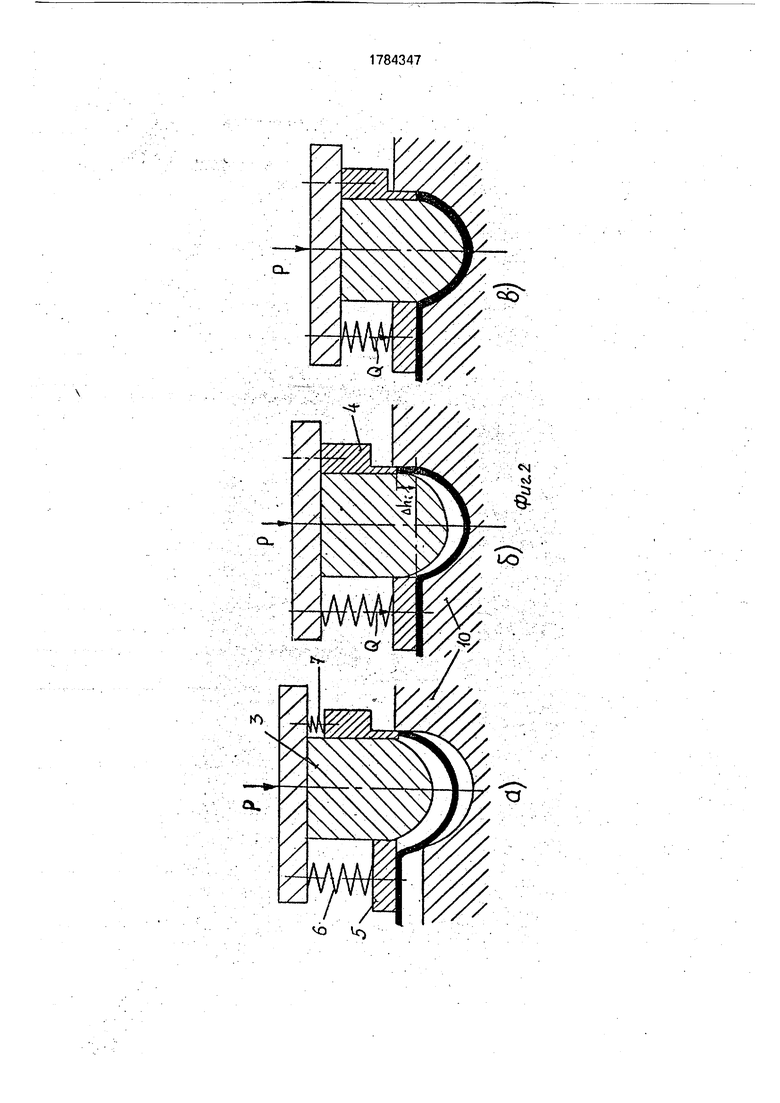

-распрямление; на фиг. 2 - схема процесса обжима изогнутого краевого участка: а - фиксация заготовки по толкателю после ее перемещения на шаг; б - начало обжима; в

-окончание обжима; на фиг. 3 - вид в плане на нижнюю часть штампа; на фиг. 4 - вид Снизу на верхнюю часть штампа; на фиг. 5 - разрез А-А на фиг. 3; на фиг 6 - разрез Б-Б на фиг 5, обжимная часть; на фиг. 7-разрез В-В на фиг 5. распрямляющая часть; на фиг 8 - разрез Г-Г на фиг.6, подвижный толкатель,

Способ осуществляется следующим образом Исходя из Требуемой величины утолщения и формь краевого участка рассчитывают форму и размеры фильеры матрицы, а также форму и размеры пуансона. Размеры обжимной зоны матрицы- фильеры (D, d, In) определяют из прототипа, исходя из требуемой высоты утолщаемой кромки h и исходной ее высоты ho Размеры и форма обжимной зоны пуансона определяются в зависимости от толщины и конфигурации утолщения (зазор между пуансоном

верхней плите, причем толкатель и прижим установлены с противоположных сторон от пуансона и с возможностью относительного осевого смещения относительно него. Прижим 5 и толкатель 4 подпружинены пружинами 6 и 7, при этом прижим размещен вдоль трех частей пуансона, а толкатель - напротив обжимной части фильеры-матрицы, при этом толкатель имеет выступ 8. На нижней плите с помощью винтов 9 закреплена матрица 10 с фильерой переменного сечения 11, при этом пуансон и матрица выполнены с эквидистантными рабочими поверхностями и разделены на гибочную, обжимную и распрямляющую части. Фильера-матрица снабжена регулируемыми упорами и ТЭНами. 2 с. п. ф-лы, 8 ил.

и матрицей). Гибочная часть фильеры обеспечивает постепенный изгиб краевого участка на длине И с R до R у, а

j

распрямляющая изгиб сг & до требуемого на длине щ. Деформирование кр аевого участка листовой заготовки осуществляют за один рабочий цикл дискретно по одинаковой ширины участкам, начиная с постепенного изгиба, заканчивая постепенным распрямлением и чередуя его с дискретным перемещением заготовки на шаг, равный ширине участка деформирования, при этом

обжим осуществляют с торцевой осадкой в изогнутый торец заготовки в постепенно изменяющийся до заданного зазор фильеры. Направление перемещения заготовки в фильере осуществляется при постоянстве

заходной высоты ho и выходной высоты h и обеспечивается упорами 12 и 13. Количество обжатий зависит от размеров фильеры (D. d, In, у) и величины подачи заготовки на шаг Величина обжатия обозначается A h и

определяется как разница высот кромки в любом сечении обжимной части штампа до и после обжатия Общая величина обжатия определяется как сумма обжатий за шаг. т е.

п,

Дп У. Дп| Дгц+Д П2+Дпз + .... + ДНП 1 1

и равна разнице высот до и после деформирования ДНг ho - h. Форма распрямляю- щей части штампа определяется конечной формой и размерами краевого участка.

При установившемся процессе утолщения краевого участка величины шага Д1

равны, т. е. Д h Д 1ц Д 1щ и определяются величиной Д1ц.

Штамп для реализации способа содержит верхнюю 1 и нижнюю 2 плиты, а также пуансон 3, который совместно с толкателем 4 и прижимом 5, закреплен на верхней плите, причем толкатель и прижим установлены с противоположных сторон от пуансона с возможностью относительного осевого смещения относительно него. Прижим 5 под- пружинен пружинами 6 и установлен на всей длине пуансона 5 Толкатель 4 снабжен пружинами 7. имеет выступ 8 с внешней стороны и установлен напротив обжимной части фильеры-матрицы с возможностью вхождения в нее. На нижней плите с помощью винтов 9 закреплена матрица 10 с фильерой 11 переменного сечения Форма и размеры рабочей зоны пуансона эквидистантны внутренней поверхности фильеры 11, при этом пуансон и фильера-матрица разделены на 3 самостоятельные части: гибочная - I, обжимная - II, распрямляющая - III

Матрица снабжена регулируемыми упо- рами 12 и 13, установленными, соответственно, в заходной части гибочного и выходной части распрямляющего элементов штампа В матрице установлены ТЭНы 14 Гибочная, обжимная и распрямляющая части пуансона крепятся к верхней плите винтами 15, прижим 5 и толкатель 4 винтами 16 и 17 соответственно Боковое перемещение прижима 5 и толкатепя 4 ограничено направляющими 18 и 19. Форма и размеры рабочих зон составляющих частей пуансона и матрицы определяются размерами получаемых утолщений: высотой, толщиной и их конфигурацией

Для расчета формы обжимной зоны фильеры-матрицы 11 используется данные из прототипа, а форма и размеры обжимной зоны пуансона определяются в зависимости от толщины и конфигурации утолщения, Гибочная часть штампа обеспечивает изгиб краевого участка заготовки до полуцилиндрической формы начала обжима, а распрямляющая часть - разгибание утолщенного участка до заданной кривизны

Штамп работает следующим образом. Штамп устанавливается либо на кривошип- но-шатунный, либо на гидравлический пресс, при этом его нижняя плита крепится к столу пресса, а верхняя к подвижной траверсе. Разогревают матрицу до заданной температуры при помощи ТЭНов 14 Боковые упоры 12 и 13 выставляют на величину h и ho согласно требуемой высоте утолщенного участка. Листовая готовка по упору

5 10 15 20

25 30 35

40 45

50 55

12 подается на гибочную часть штампа на шаг Ali.

Опускается верхняя штампа, прижим 5 прижимает листовую заготовку к плоскости матрицы, посяе чего осуществляется гибка краевого участка пуансоном по матрице. После этого верхняя часть штампа поднимается, прижим 5 освобождает заготовку и она вместе с изогнутой кромкой подается вперед на следующий шаг.

Гибка осуществляется до тех пор, пока изогнутая кромка не дойдет до обжимной части и радиус полуцилиндрической части

не станет равным R . Обжим изогнутого

участка осуществляется при перемещении заготовки на шаг Д|ц, величина которого определяется величиной обжатия Д hi и регулируется толкателем. Обжим происхо; дит в следующем порядке: заготовка подается до выступа 8 толкателя 4, опускается верхняя часть штампа и прижим фиксирует заготовку, а краевой участок, за счет нажатия толкателя 4 на его торец, прилегает к обжимной матрице. Ход толкателя обеспечивается пружиной 7. При дальнейшем опускании толкателя 4 совместно с пуансоном 3 происходит обжим краевого участка, т. е. он укорачивается в тангенциальном направлении, соприкасаясь с матрицей всей своей наружной поверхностью; толщина краевого участка при этом увеличивается и определяется формой и размерами рабочей части обжимного пуансона. Далее верхняя часть штампа поднимается, листовая заготовка освобождается и перемещается на шаг и процесс повторяется. После полного обжи- el ма до г у краевой участок перемещается

в разгибающую часть штампа, где с шагом Д|щ Л 1ц происходит его разгибание до требуемого радиуса.

В процессе утолщения краевого участка листовая заготовка может подаваться вруч- ную, устанавливаться на поддерживающее устройство или перемещаться в полуавтоматическом режиме согласованно с ходом ползуна пресса.

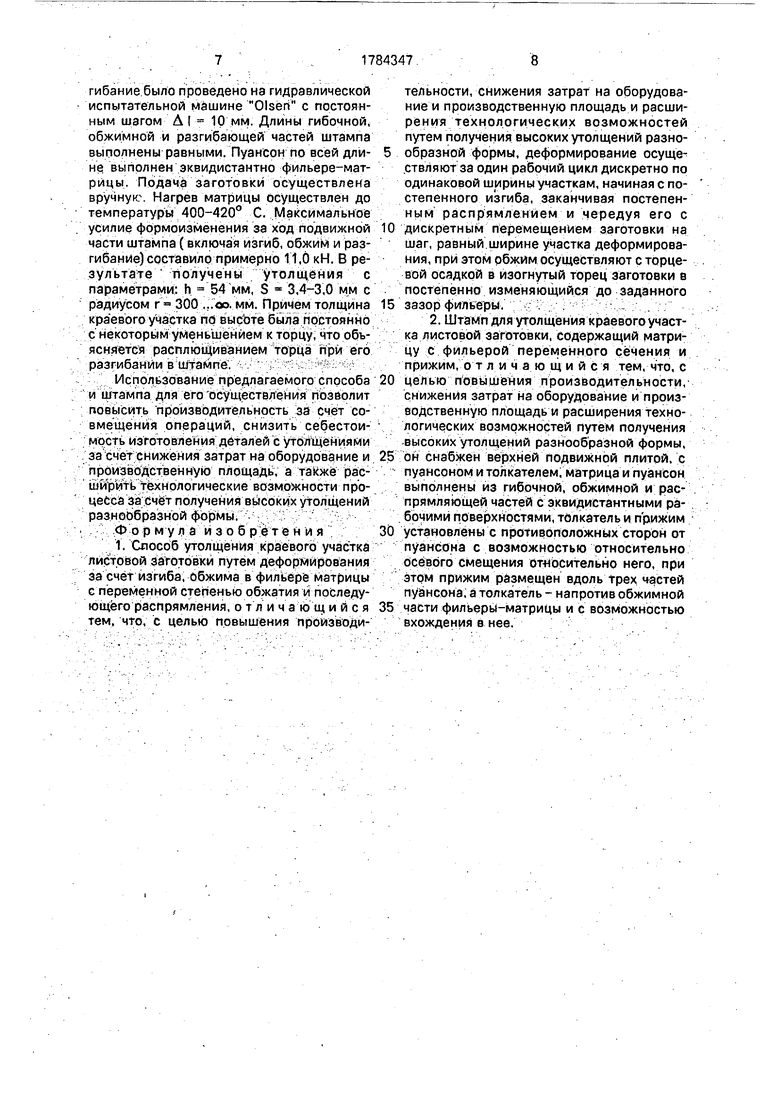

Пример Способ и штамп для его осуществления были опробованы при получении утолщений на краевом участке листовой заготовки 300 х 300 х 2 мм из алюминиевого сплава АМгбМ. Была изготовлена матрица с фильерой переменного сечения для получения утолщения высотой h 52 мм. Начальная высота кромки для утолщения составляла ho 78 мм. Параметры фильеры-матрицы: D 50 мм, d 33 мм, 1ц 63 мм, ymakc 15°. Изгиб, обжим и разгибание было проведено на гидравлической испытательной машине Olsen с постоянным шагом Л I 10 мм. Длины гибочной, обжимной и разгибающей частей штампа выполнены равными. Пуансон по всей дли- HQ выполнен эквидистантно фильере-мат- рицы. Подача заготовки осуществлена вручную Нагрев матрицы осуществлен до температуры 400-420° С. Максимальное усилие формоизменения за ход подвижной части штампа (включая изгиб, обжим и разгибание) составило примерно 11,0 кН. В результате получены утолщения с параметрами: h 54 мм, S 3,4-3,0 мм с радиусом г 300 „.со. мм. Причем толщина краевого участка по высЪте была постоянно с некоторым уменьшением к торцу, что объясняется расплющиванием торца при его разгибании в штампе.

Использование предлагаемого способа и штампа для его осуществления позволит повысить производительность за счет совмещения операций, снизить себестоимость изготовления деталей с утолщениями за счет снижения затрат на оборудование и производственную площадь, а также расширить технологические возможности процесса за счет получения высоких утолщений разнообразной формы.

Формула изобретения

Фиг. i

о

О

Ю

d. CM

Ј

NJOi

Ј

V

Фиг. 7 Г-г/7 .

Составитель С.Жарков Редактор .Техред М.МоргенталКорректор С.Пекарь

Заказ 4334Тира Подписное

ВНИИПИ Государственного комитета по изобретениям и открытиям при ГКНТ СССР 113035, Москва, Ж-35, Раушская наб., 4/5

| Способ утолщения краевого участка листовой заготовки | 1989 |

|

SU1657254A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-05-24—Подача