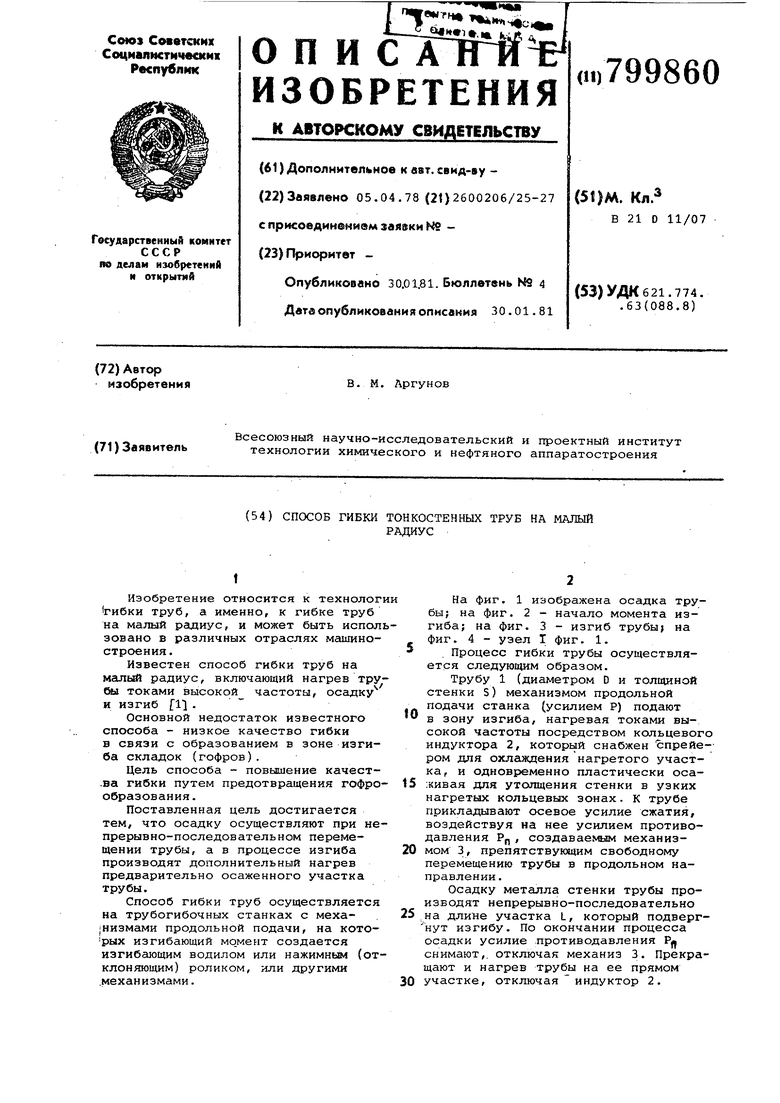

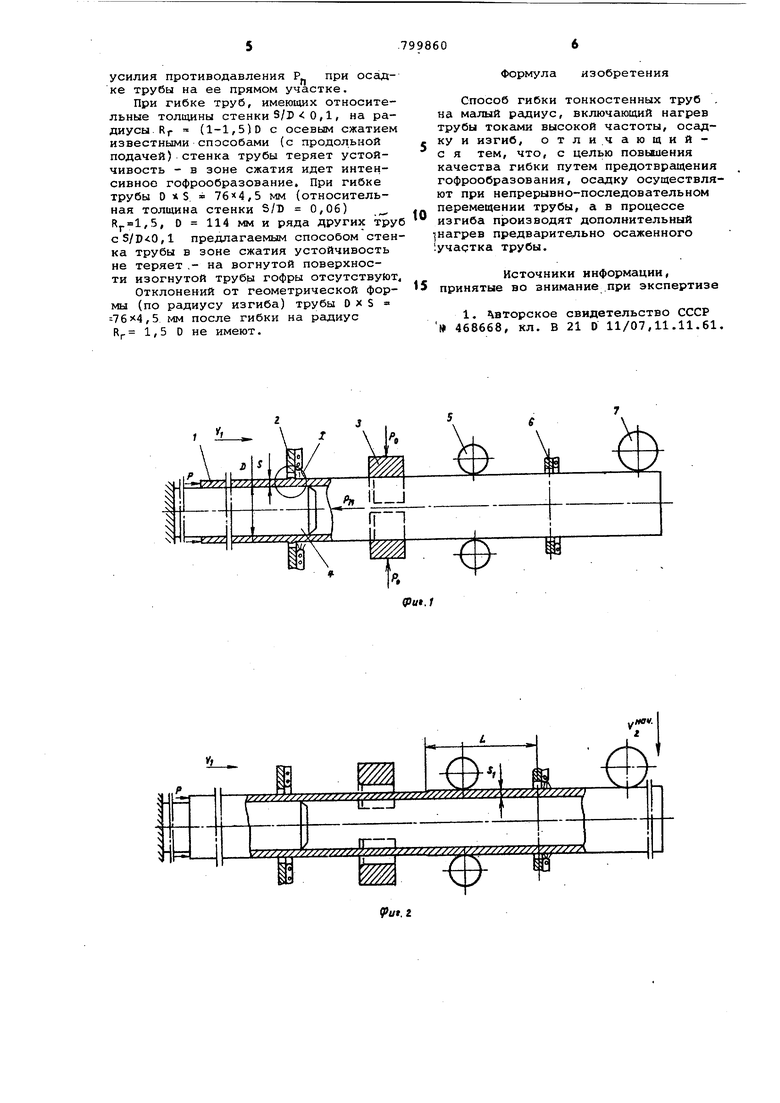

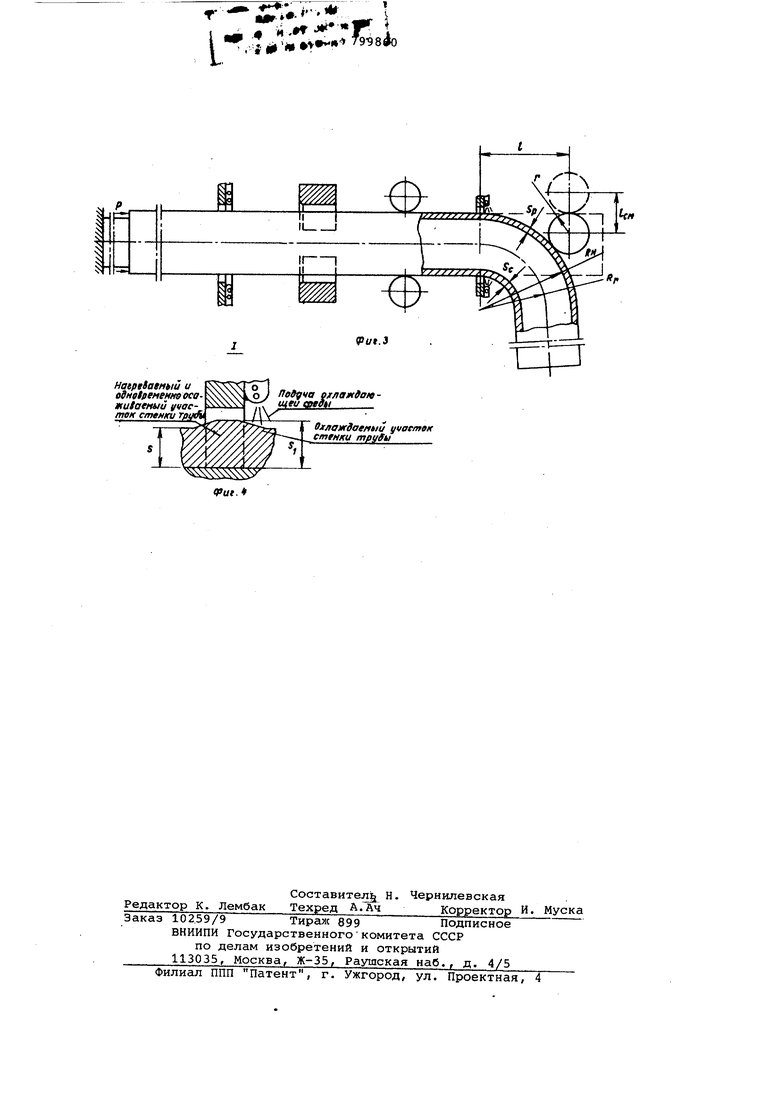

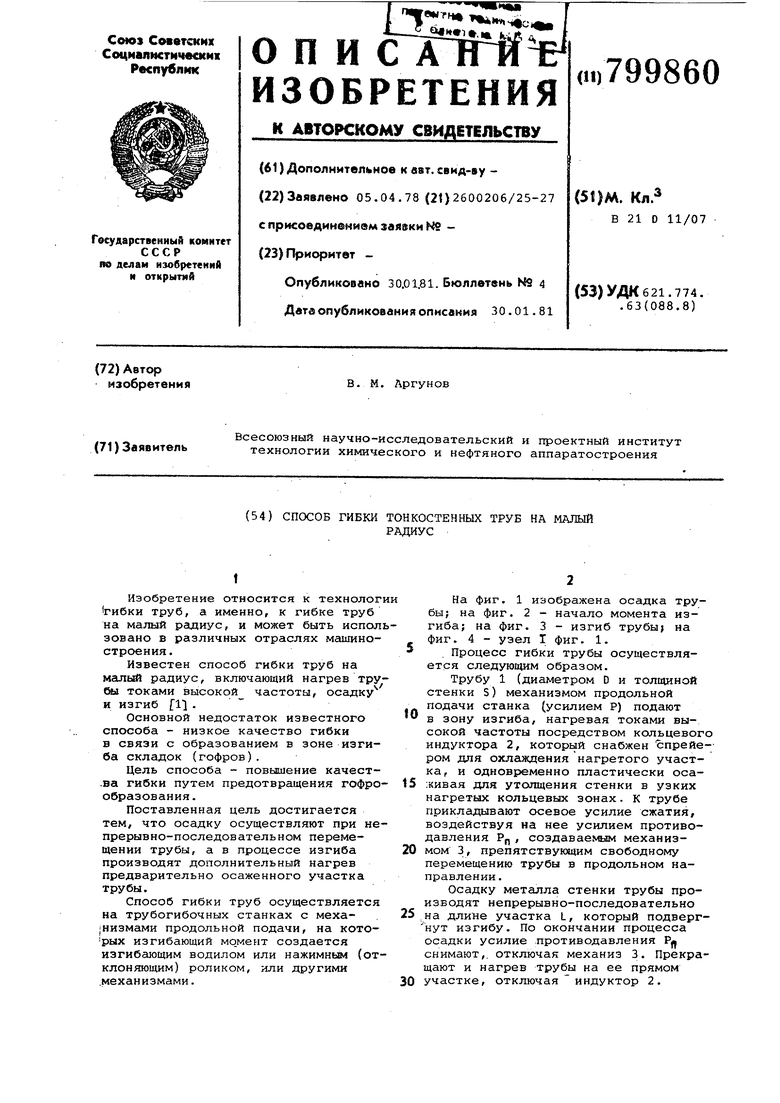

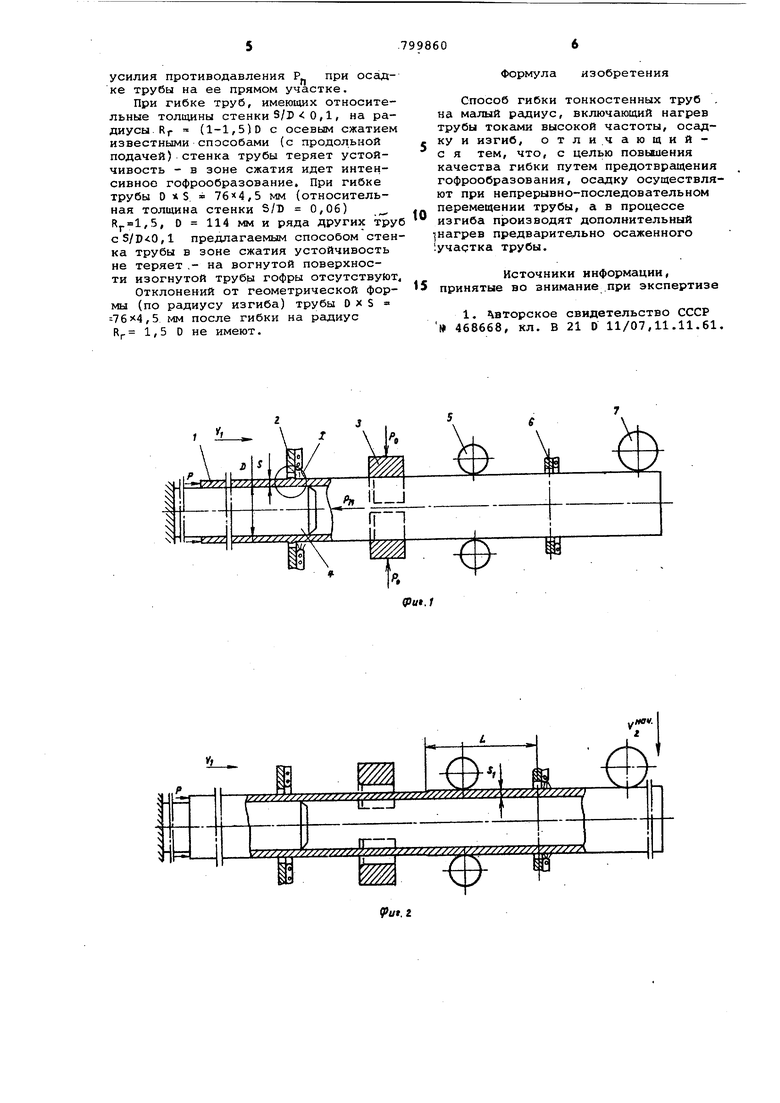

Изобретение относится к технолог гибки труб, а именно, к гибке труб на малый радиус, и может быть испол зовано в различных отраслях мсшшностроения. Известен способ гибки труб на малый радиус, включающий нагрев тру бы токами высокой частоты, осащку и изгиб . Основной недостаток известного способа - низкое качество гибки в связи с образованием в зоне изгиба складок (гофров). Цель способа - повышение качест.ва гибки путем предотвращения гофро образования. Поставленная цель достигается тем, что осадку осуществляют при не прерывно-последовательном перемещении трубы, а в процессе изгиба производят дополнительный нагрев предварительно осаженного участка трубы. Способ гибки труб осуществляется на трубогибочных станках с меха|низмами продольной подачи, на которых изгибающий момент создается изгибающим водилом или нажимнелм (от клоняющим) роликом, или другими .механизмами. На фиг. 1 изображена осадка трубы; на фиг. 2 - начало момента изгиба; на фиг. 3 - изгиб трубы; на фиг. 4 - узел Т фиг. 1. Процесс гибки трубы осуществляется следующим образом. Трубу 1 (диаметром D и толщиной стенки S) механизмом продольной подачи станка (усилием Р) подают в зону изгиба, нагревая токами высокой частоты посредством кольцевого индуктора 2, который снабжен йпрейером для охлаждения нагретого участка, и одновременно пластически осаживая для утолщения стенки в узких нагретых кольцевых зонах. К трубе прикладывают осевое усилие сжатия, воздействуя на нее усилием противодавления РП, создавае им механизмом 3, препятствующим свободному перемещению трубы в продольном направлении. Осадку металла стенки трубы производят непрерывно-последовательно на длине участка L, который подвергнут изгибу. По окончании процесса осадки усилие .противодавления снимают,, отключая механиз 3. Прекращают и нагрев трубы на ее прямом участке, отключая индуктор 2.

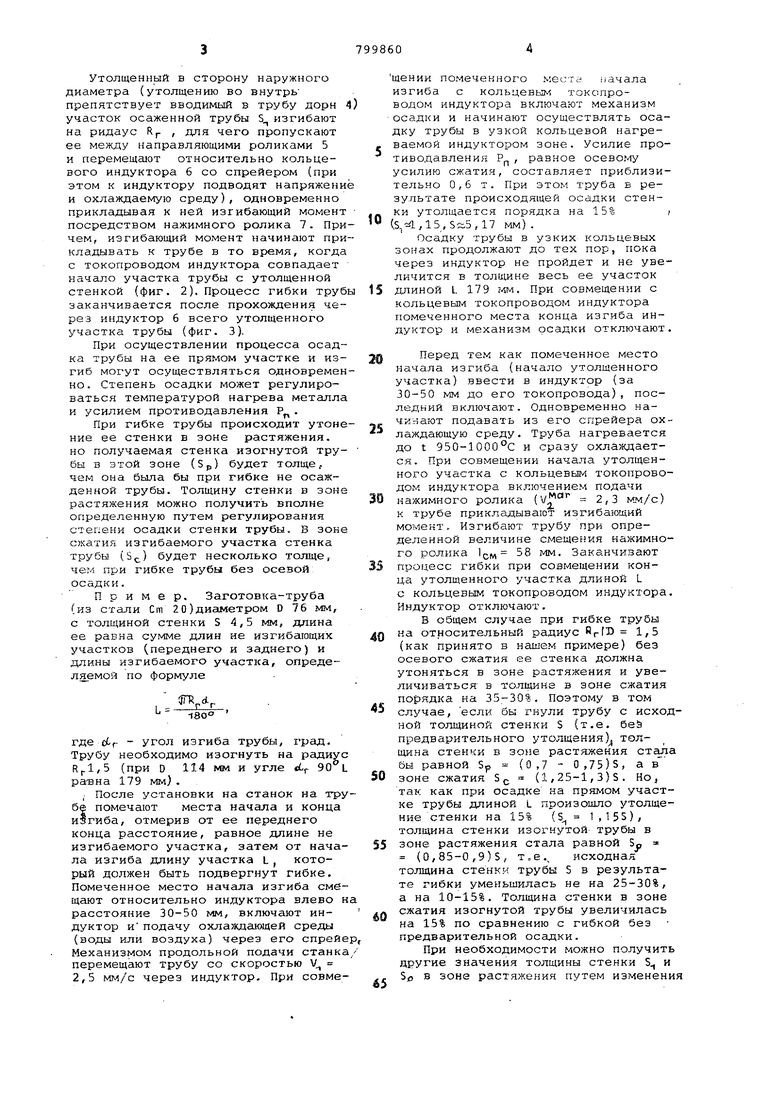

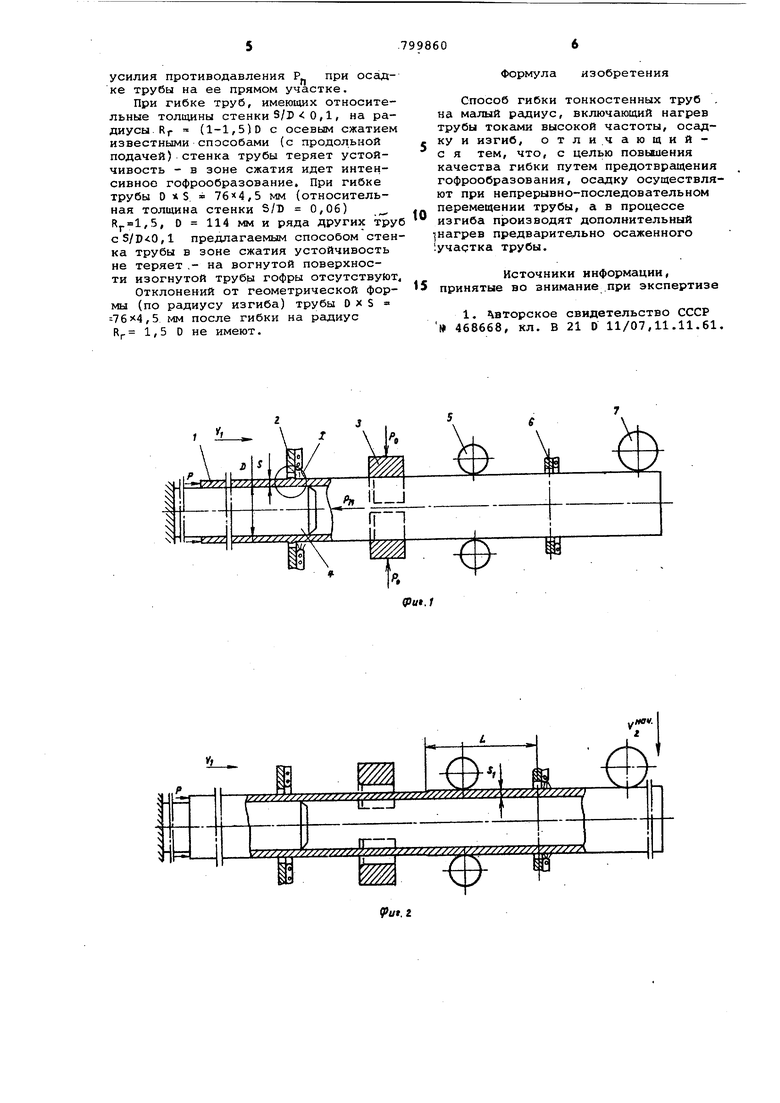

Утолщенный в сторону наружного диаметра (утолщению во внутрь препятствует вводимый в трубу дорн участок осаженной трубы S изгибают на ридаус Яр , для чего пропускают ее между направляющими роликами 5 и перемещают относительно кольцевого индуктора 6 со спрейером (при этом к индуктору подводят напряжени и охлаждаемую среду), одновременно прикладывая к ней изгибающий момент посредством нажимного ролика 7. Причем, изгибающий момент начинают прикладывать к трубе в то время, когда с токопроводом индуктора совпадает начало участка трубы с утолщенной стенкой (фиг. 2). Процесс гибки труб заканчивается после прохождения через индуктор 6 всего утолщенного участка трубы (фиг. 3).

При осуществлении процесса осадка трубы на ее прямом участке и изгиб могут осуществляться одновременно. Степень осадки может регулироваться температурой нагрева металла и усилием противодавления Р, .

При гибке трубы происходит утонение ее стенки в зоне растяжения. но получаемая стенка изогнутой трубы в этой зоне (Sp) будет толще, чем она была бы при гибке не осажденной трубы. Толщину стенки в зоне растяжения можно получить вполне определенную путем регулирования степени осадки стенки трубы. В зоне сжатия изгибаемого участка стенка трубы (S) будет несколько толще, чем при гибке трубы без осевой осадки.

Пример. Заготовка-труба (из стали Cm 20)диаметром D 76 мм, с толщиной стенки S 4,5 мм, длина ее равна сумме длин не изгибающих участков (переднего и заднего) и длины изгибаемого участка, определяемой по формуле

180

где oCf- - угол изгиба трубы, град. Трубу необходимо изогнуть на радиус ,5 (при D 114 мм и угле «6 90 L равна 179 мм).

; После установки на станок на трубе помечают места начала и конца изгиба, отмерив от ее переднего конца расстояние, равное длине не изгибаемого участка, затем от начала изгиба длину участка L, который должен быть подвергнут гибке. Помеченное место начала изгиба смещают относительно индуктора влево на расстояние 30-50 мм, включают индуктор и подачу охлаждающей среды (воды или воздуха) через его спрейер, Механизмом продольной подачи станка/ перемещают трубу со скоростью V 2,5 мм/с через индуктор. При совмещении помеченного местй начала изгиба с кольцевым токопроводом индуктора включают механизм осадки и начинают осуществлять осадку трубы в узкой кольцевой нагреваемой индуктором зоне. Усилие противодавления PPI , равное осевому усилию сжатия, составляет приблизительно 0,6 т. При этом труба в результате происходящей осадки стенки утолщается порядка на 15% i (S.L,15, S;i5,17 мм) .

Осадку трубы в узких кольцевых зонах продолжают до тех пор, пока через индуктор не пройдет и не увеличится в толщине весь ее участок длиной I. 179 мм. При совмещении с кольцевьп токопроводом индуктора помеченного места конца изгиба индуктор и механизм осадки отключают.

Перед тем как помеченное место начала изгиба (начало утолщенного участка) ввести в индуктор (за 30-50 мм до его токопровода), последний включают. Одновременно начинают подавать из его спрейера охлаждающую среду. Труба нагревается до t 950-1 и сразу охла)ддается. При совмещении начала утолщенного участка с кольцевым токопроводом индуктора включением подачи нажимного ролика ( 2,3 мм/с) к трубе прикладывают изгибающий момент. Изгибают трубу при определенной величине смещения нажимного ролика 1(;;м 58 мм. Заканчивают процесс гибки при совмещении конца утолщенного участка длиной L с кольцевым, токопроводом индуктора. Индуктор отключают.

В общем случае при гибке трубы на относительный радиус Нр 1/5 (как принято в нашем примере) без осевого сжатия ее стенка должна утоняться в зоне растяжения и увеличиваться в толщине в зоне сжатия по:рядка на 35-30%. Поэтому в том случае, если бк гнули трубу с исходной толщиной стенки S (т.е. беЗ предварительного утолщения) толщина стенки в зоне растяжения стала бы равной So (0,7 - 0,75)5, а в

0 зоне сжатия S,

;i,25-1,3)5. Но,

так как при осадке на прямом участке трубы длиной L произошло утолщение стенки на 15% (S 1.155), толщина стенки изогнутой трубы в зоне растяжения стала равной So « (0,85-0,9)5, т.е., исходная толщина стенки трубы S в результате гибки уменьшилась не на 25-30%, а на 10-15%. Толщина стенки в зоне сжатия изогнутой трубы увеличилась на 15% по сравнению с гибкой без предварительной осадки.

При необходимости можно получить другие значения толщины стенки S и

в зоне растяжения путем изменения усилия противодавления Р. при осадке трубы на ее прямом участке. При гибке труб, имеющих относительные толщины стенки S/J) о, 1, на радиусы R (1-1,5)0 с осевым сжатием известными способами (с продольной подачей) стенка трубы теряет устойчивость - в зоне сжатия идет интенсивное гофрообразование. При гибке трубы О «S. 76x4,5 мм (относительная толщина стенки S/B 0,06) О 114 мм и ряда других тру ,l предлагаемым способом стен ка трубы в зоне сжатия устойчивость не теряет ,- на вогнутой поверхности изогнутой трубы гофры отсутствуют Отклонений от геометрической формы (по радиусу изгиба) трубы 0X5 764,5 мм после гибки на радиус Rp 1,5 D не имеют. г. Формула изобретения Способ гибки тонкостенных труб на малый радиус, включающий нагрев трубы токами высокой частоты, осадку и изгиб, отличающийс я тем, что, с целью повышения качества гибки путем предотвращения гофрообразования, осадку осуществляют при непрерывно-последовательном перемещении трубы, а в процессе изгиба производят дополнительный нагрев предварительно осаженного участка трубы. Источники информации, принятые во анимание .при экспертизе 1. Авторское свидетельство СССР 468668, кл. В 21 D 11/07,11.11.61.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| Способ гибки труб | 1977 |

|

SU673347A1 |

| СПОСОБ ГИБКИ ЗМЕЕВИКОВ | 1991 |

|

RU2014926C1 |

| СПОСОБ ГИБКИ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1991 |

|

RU2016683C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ С ОТВОДАМИ | 1998 |

|

RU2149722C1 |

| СПОСОБ ГИБКИ ТРУБ И СТАНОК ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2015 |

|

RU2614975C1 |

| Способ получения изогнутых труб | 1987 |

|

SU1574317A1 |

| СПОСОБ ГИБКИ ТРУБНЫХ ЗАГОТОВОК | 2017 |

|

RU2633863C1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

Г

f, IL-J

etfT

I

о ) ПвОдча ojr/ienK9an щ«/ ofeffu

Охлаждоеннй yvaemeit стенки mpyffu

Авторы

Даты

1981-01-30—Публикация

1978-04-05—Подача