Изобретение относится к обработке металлов давлением и касается оборудования для изготовления зубчатых колес и дисковых заготовок.

Целью изобретения является расширение технологических возможностей и улучшение условий обслуживания за счет снабжения стана переставными ступенчатыми упорными поверхностями с числом ступеней соответствующим числу совершаемых последовательных операций по деформированию поверхностей заготовки,

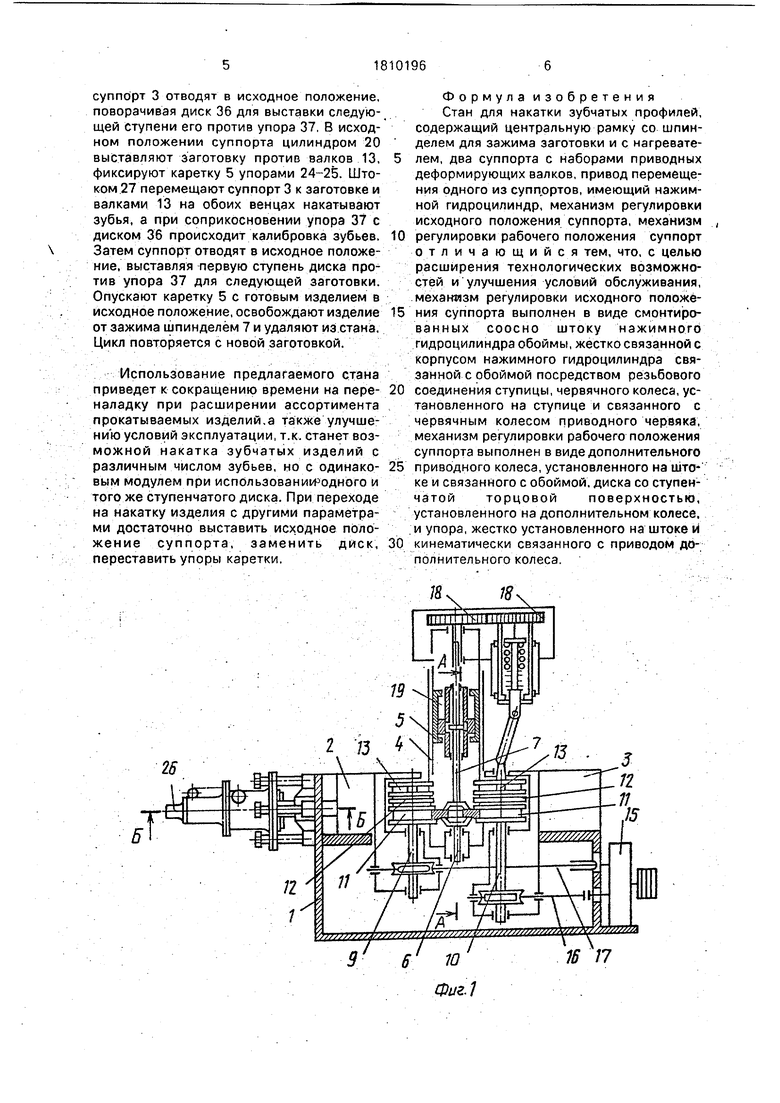

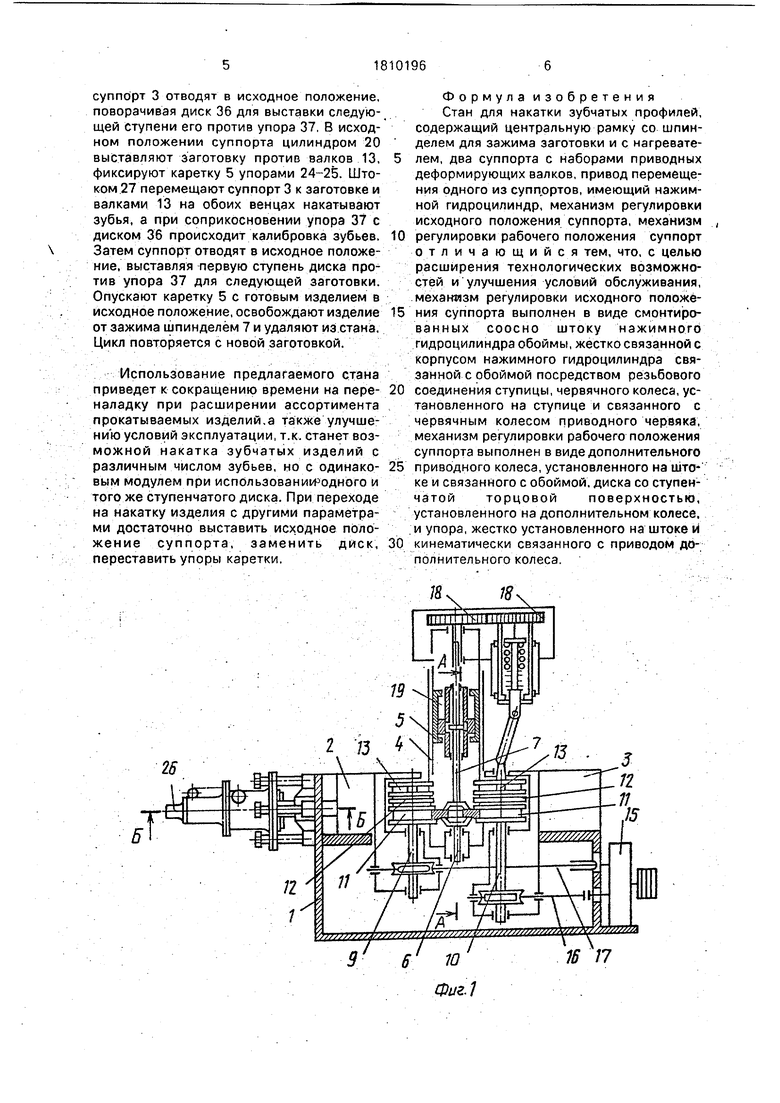

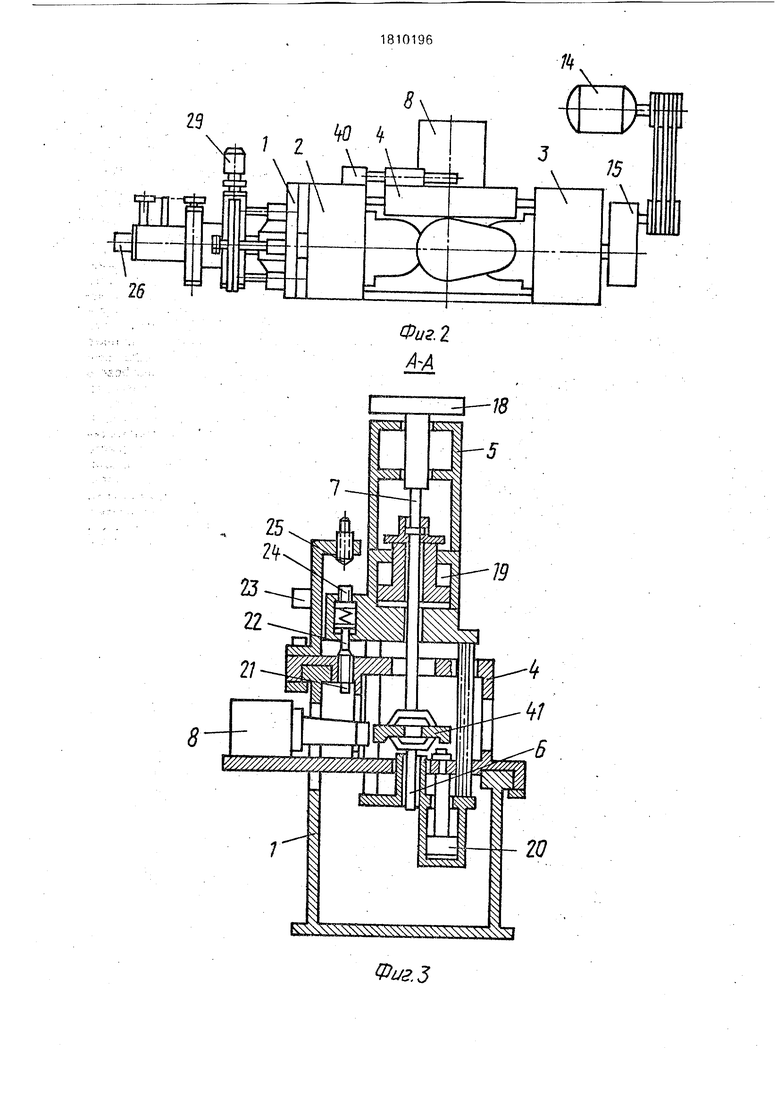

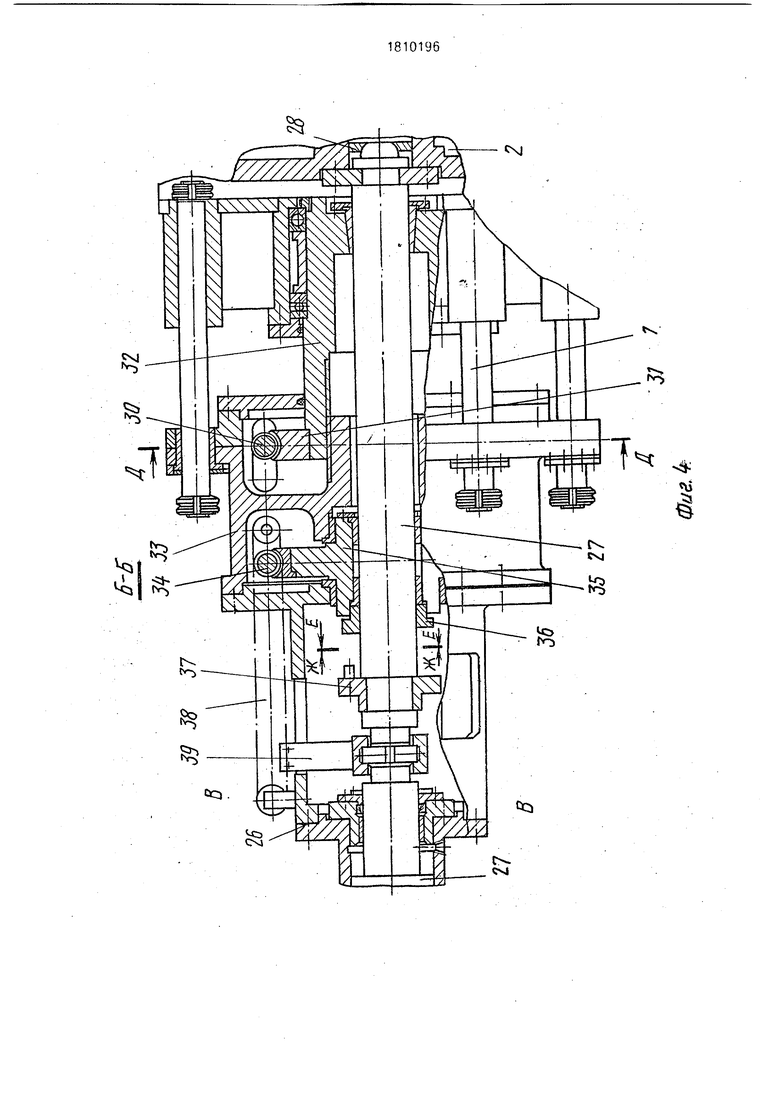

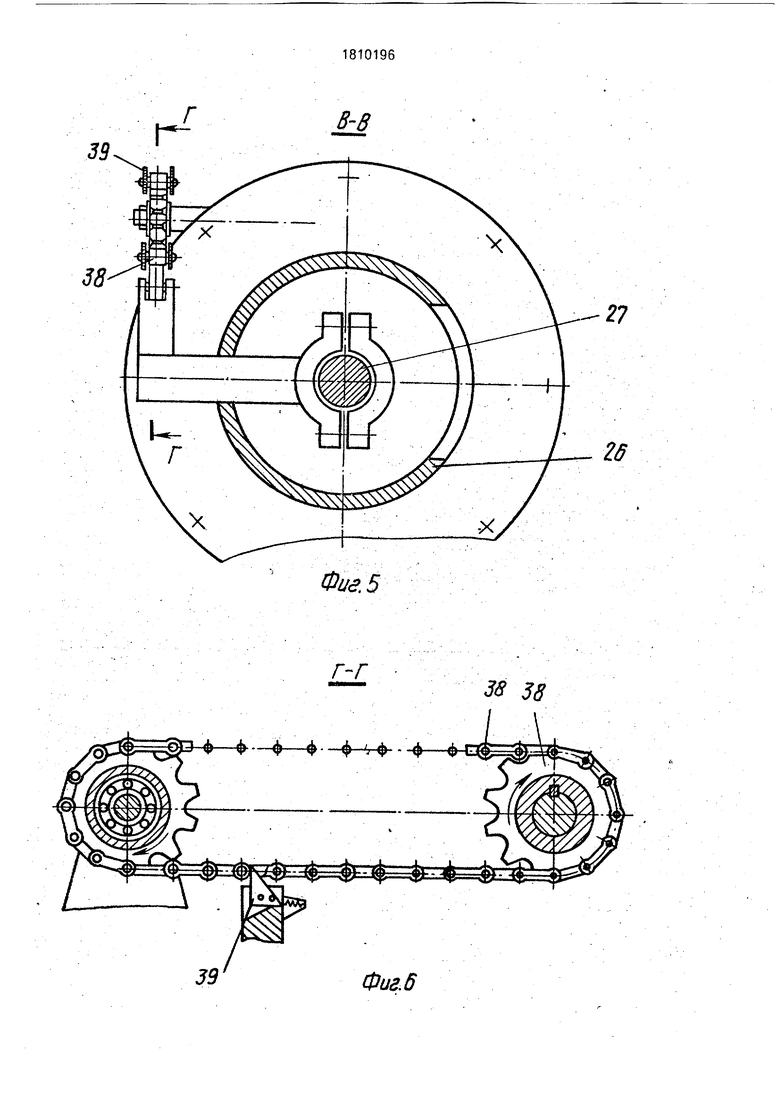

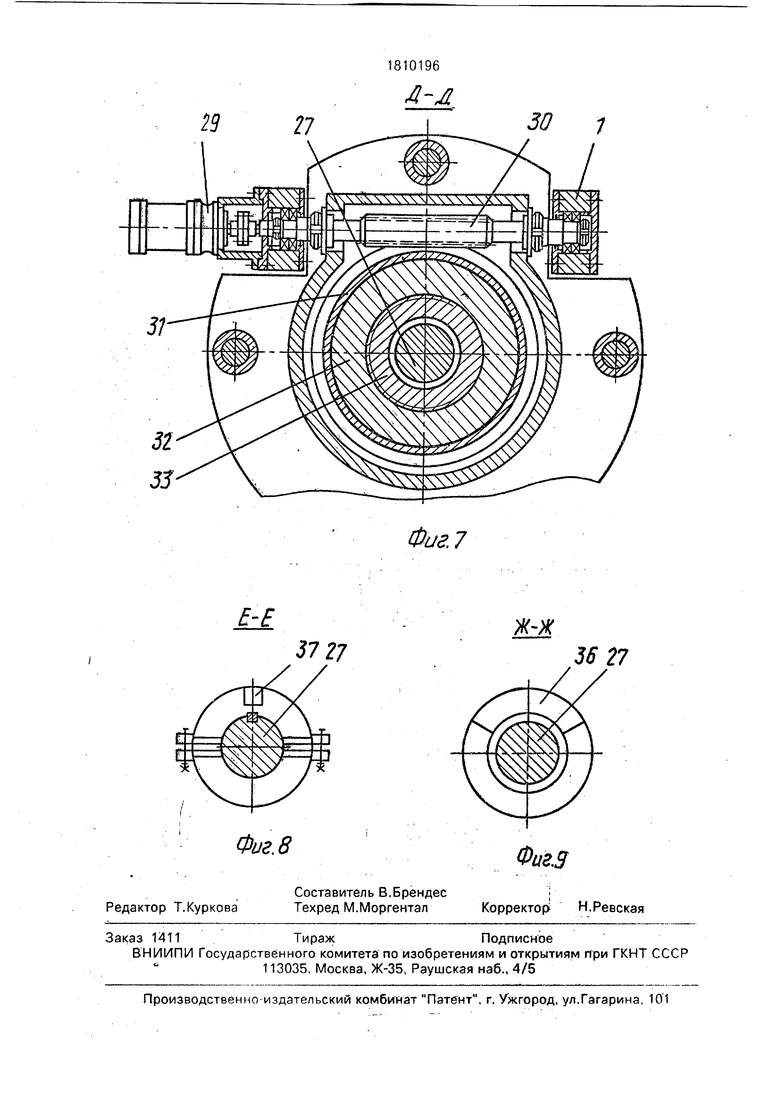

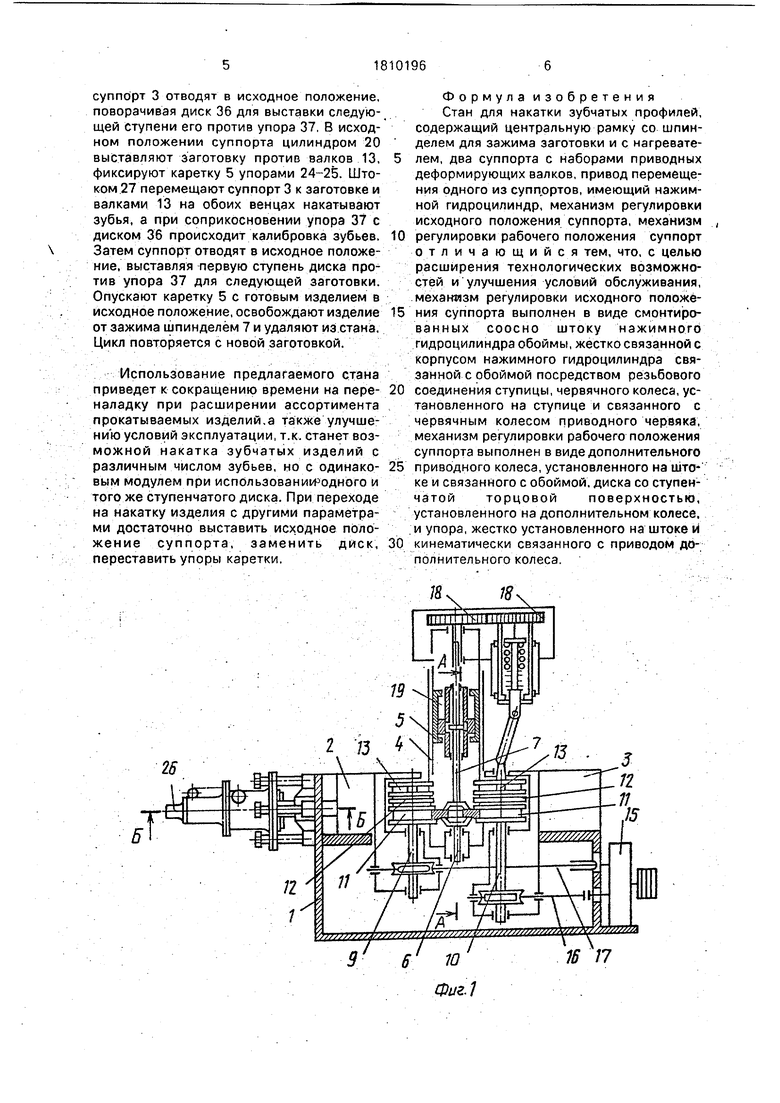

На фиг, 1 показан стан, общий вид кинематической схемы: на фиг, 2 - то же, план; на фиг, 3 - разрез А-А на фиг. 1: на фиг. 4 разрез Б-Б на фиг. 1; на фиг, 5 - разрез В- В на фиг. 4; на фиг. 6 - разрез Г-Г на фиг. 5; на фиг. 7 - разрез Д-Д на фиг.4; на фиг.8 - разрез Е-Е на фиг. 4; на фиг. 9 - разрез Ж-Ж на сЬиг. 4.

на фиг. 4.

00

о

ч сь

Стан для накатки зубчатых профилей содержит взаимосвязанные системой управления смонтированные на станине 1 подвижный 2 и неподвижный 3 суппорта, центральную рамку 4 с подвижной в вертикальном направлении кареткой 5, несущей шпинделя 6 и 7 для установки и зажима заготовки, а также индукционный нагреватель 8.

Суппорты 2 и 3 нерут шпинделя 9 и ТО с гладкими 11, 12 и зубчатыми 13 валками, Привод вращения шпинделей включает двигатель 14, раздаточный редуктор 15, валы 16 и 17, сменные шестерни 18. Для перемещения шпинделя 7 предназначен силовой ци- линдр 19, а каретки 5 - цилиндр 20. Для фиксирования положения каретки 5 в позициях обработки заготовки валками, а именно для обкатки венца гладкими валками 11, разделения венца на две части гладкими валками 12 и накатки зубьев на венцах валками 13 предусмотрены подпружиненные упоры 21, 22, 23 и 24-25 соответственно. Привод перемещения суппорта 3 включает подвижный вдоль станины однопоршневой силовой цилиндр с корпусом 26. и штоком 27, сопряженным с суппортом шаровой опорой 28, механизм регулировки исходного положения суппорта и механизм регулировки положения суппорта при рабочих ходах.

Механизм регулировки исходного положения суппорта 3 включает приводную от двигателя 29 червячную пару 30-31, неподвижную вдоль штока, ступица 32 колеса которой резьбовым соединением на внутренней поверхности сочленена с подвижной вдоль штока и станины и жестко связанной с корпусом 26 обоймой 33, в продольном пазу которой размещен приводной червяк 30.

Механизм регулировки штока при рабочих ходах включает подвижную от обоймы 33 вдоль штока коробку передач, например червячную ару 34-35, в базировочном гнезде (кольцевой проточке) колеса 35 которой размещен съемный диск 36 со ступенчатой упорной поверхностью против которой на штоке 27 укреплен упор 37. Приводом поворота колеса 35 с диском 36 вокруг штока 27 служит, например, цепная передача 38, взаимодействующая при холостом ходе штока с размещенной на нем подпружиненной собачкой 39. Количество ступеней диска 36 равно числу технологических операций стана, например три или кратно ему, а высота ступеней определяет величину хода суппорта при каждой операции. Устройство содержит также механизм 40 синхронизации перемещения суппорта 3 и рамки 4, заготовку 41.

Наладка стана.

Стан налаживают, например, на накатку двухрядной звездочки из листовой дисковой заготовки, осуществляемую за три последовательные операции: обкатка гладкими валками 11 для образования утолщенного венца, разделение полотна венца на две части и одновременная нзкатка зубьев

на обоих венцах. Для чего на шпинделях 9 и 10 устанавливают соответствующие накатываемому изделию гладкие 11, 12 и зубчатые 13 валки. Используя эталонное изделие и

механизм угловой настройки (не показан), регулируют положение зубчатых валков для нормального их зацепления с заготовкой. Двигателем 29 вращают червяк З О, который, проворачивая колесо 31 со ступицей 32 вокруг штока 27 перемещает обойму 33 вдоль штока и жестко связанный с ним корпус 26 силового цилиндра в расчетное исходное положение (по отсчетной линейке стана). В кольцевую проточку колеса 35- помещают

соответствующий накатываемому изделию ступенчатый диск 36 выставляя первую опорную поверхность против упора 37. На нагревателе 8 уста на вливают секторный индуктор, подбирают шестерни 18, выставляют упоры 21-22, 23, 24-25 для фиксации каретки 5 с заготовкой против валков в позициях обработки,

Работа стана.

Нагретую вне стана заготовку 41 одевают на шпиндель бис помощью цилиндра 19 зажимают ее шпинделем 7. Включают двигатель 14 для вращения шпинде лей 9,10 с валками и заготовки, системы охлаждения и

смазки стана, секторный подогреватель 8 и механизм перемещения суппорт для выполнения каждой операции с регулируемыми ходами штока 27. Одновременно при перемещении суппорта 3 посредством передачи

40 перемещается и рамка 4 с индуктором 8 и заготовкой в позицию обработки. При соприкосновении валков 11 с заготовкой и последующем их движении осуществляется операция обкатки, в процессе которой фор мируетс я профиль венца. При соприкосновении упора 37 с ограничительной ступенью диска 36 суппорт приостанавливается, ос/- ществляется обкатка венца, а затем суппорт отводят штоком в исходное положение. Во

время отвода суппорта собачка-39 входите контакт с цепью 38, поворачивает червяк 34, колесо 35 с диском 36 на треть оборота,- выставляя против упора 37 следующую ступень диска для выполнения операции по

разделению венца. Цилиндром 20 поднимают каретку 5, фиксируя ее упором 23, выставляя заготовку претив валков 12, шток перемещает суппорт к заготовке, при этом собачка проскальзывает до цепи, валки 12

разделяют венец на две части. При соприкосновении упора со следующей ступенью диска 36 движение суппорта прекращается; некоторое время производится обкатка заготовки при неизменном межосевом расстоянии между валками 12 после чего

Д-Л

| название | год | авторы | номер документа |

|---|---|---|---|

| Стан для накатки зубчатых профилей | 1990 |

|

SU1808452A1 |

| Агрегат для накатки зубчатых заготовок | 1987 |

|

SU1530315A1 |

| Стенд для прокатки кольцевых деталей с внутренним профилем | 1989 |

|

SU1697958A1 |

| Стан для прокатки зубчатых профилей | 1986 |

|

SU1400743A1 |

| Стан для накатки зубчатых профилей | 1990 |

|

SU1814953A1 |

| Стенд для прокатки цилиндрических зубчатых колес | 1985 |

|

SU1260091A1 |

| Стан для прокатки зубчатых профилей | 1987 |

|

SU1468634A1 |

| Устройство для прокатки зубчатых колес | 1980 |

|

SU942854A1 |

| Стан для прокатки зубчатых колес | 1989 |

|

SU1750824A1 |

| СПОСОБ НАКАТЫВАНИЯ ЗУБЧАТЫХ ВЕНЦОВ | 1991 |

|

RU2015780C1 |

Изобретение может быть использовано в зубонакатных станах для производства дисковых зубчатых профилей. В состав стана входят размещенные на суппортах шпиндели и несущие гладкие и зубчатые накатные валки, нажимное устройство для перемещения суппорта, включающее механизм регулировки исходного и конечного положения суппорта. Новизна стана - в выполнении механизма регулировки конечного положения суппорта при рабочих ходах, а именно в виде опорного ступенчатого диска, поворотного вокруг штока и подвижного вдоль него от механизма регулировки исходного положения суппорта. Поворот диска осуществлен от обратного хода штока при взаимодействии размещенного на нем поводка с подпружиненной собачкой и нереверсивной цепной передачей, взаимосвязанной с червячным редуктором, в ведомом колесе которого размещают диск. Стан выполняет три технологические операции: накатка венца, разделение венца на две части и накатка зубчатого профиля на обеих частях венца. 9 ил. ел с

Фиг. 7

| Барбарич М.В | |||

| Хоруженко М.В | |||

| Накатывание цилиндрических зубчатых колес | |||

| М.: Машиностроение, 1970, с | |||

| Термосно-паровая кухня | 1921 |

|

SU72A1 |

| Машина для изготовления проволочных гвоздей | 1922 |

|

SU39A1 |

Авторы

Даты

1993-04-23—Публикация

1991-01-09—Подача