Изобретение относится к обработке металлов давлением и может быть использовано при изготовлении сложнопрофильных кольцевых изделий типа фланцев, сдвоенных фланцев, бандажей, венцов и др.

Цель изобретения - экономия металла и повышение качества за счет повышения геометрической точности изделий.

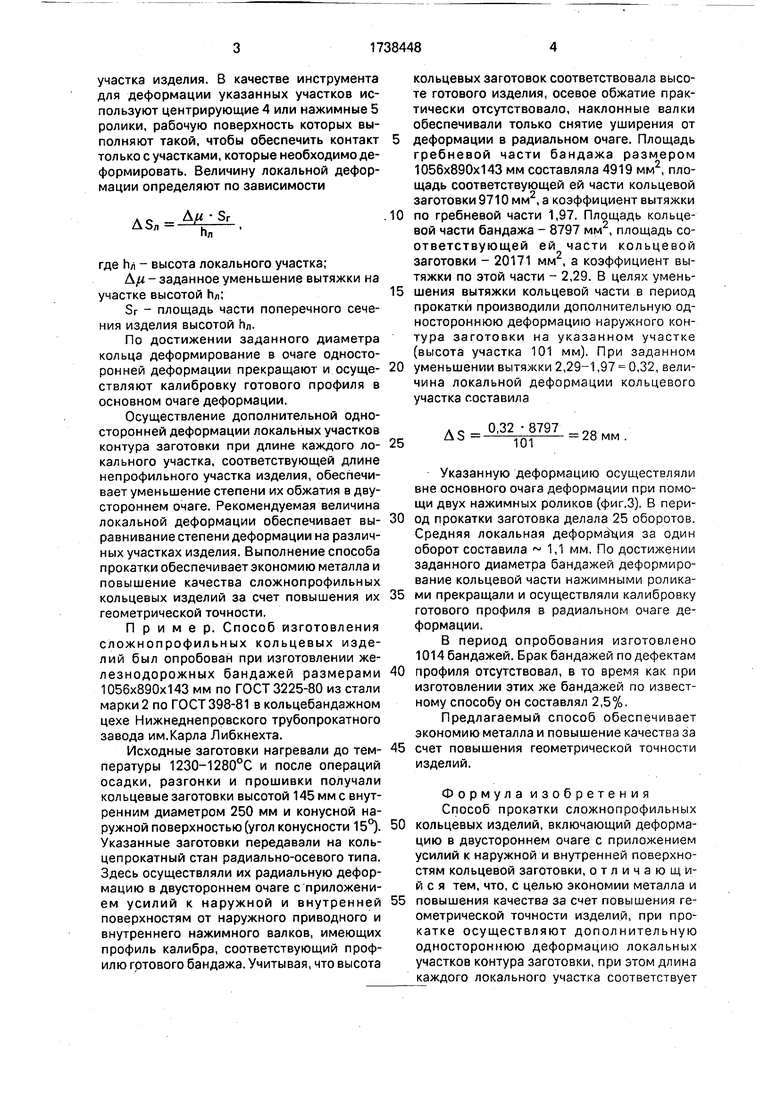

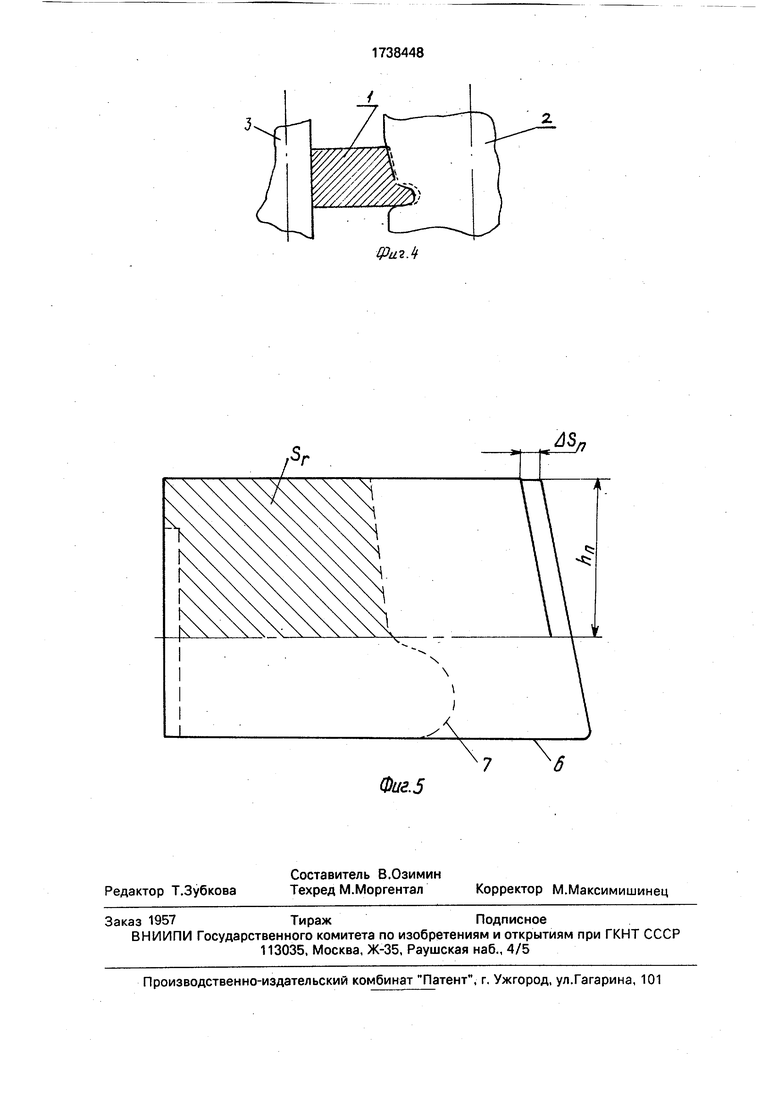

На фиг.1 приведена схема приложения усилий деформации при прокатке сложно- профильных колец; на фиг.2 - промежуточное изменение профиля сечения кольца при прокатке с использованием односторонней деформации наружного профиля, начальное положение; на фиг.З - то же, деформирование локального участка заготовки в одностороннем очаге деформации; на фиг.4 - то же, последующее деформирование в основном очаге заготовки, обжатой в одностороннем очаге деформации; на фиг.5 - совмещенные профили заготовки и изделия.

Сущность способа заключается в следующем.

Заготовку нагревают до температуры горячей пластической деформации (1150- 1280°С в зависимости от марки стали), подвергают осадке, разгонке с оформлением промежуточного профиля 7 и прошивке. Полученную в результате этого заготовку 1 передают на кольцепрокатный стан, где осуществляют ее деформацию в двустороннем очаге с приложением усилий к наружной и внутренней поверхностям от наружного приводного 2 и внутреннего нажимного 3 валков, имеющих профиль калибра, соответствующий профилю готового изделия (фиг.2 и 4). По мере оформления профиля 8 вне основного очага деформации осуществляют дополнительную одностороннюю деформацию локальных участков контура заготовки. Длину каждого локального участка принимают равной длине непрофильного

s

fe

4 CJ 00

Jb

00

участка изделия. В качестве инструмента для деформации указанных участков используют центрирующие 4 или нажимные 5 ролики, рабочую поверхность которых выполняют такой, чтобы обеспечить контакт тол ь ко с участками, котор ые необходимо де- формировать. Величину локальной деформации определяют по зависимости

Ьл

где hyi - высота локального участка;

А// - заданное уменьшение вытяжки на участке высотой пл;

Sr - площадь части поперечного сечения изделия высотой Ьп.

По достижении заданного диаметра кольца деформирование в очаге односторонней деформации прекращают и осуществляют калибровку готового профиля в основном очаге деформации.

Осуществление дополнительной односторонней деформации локальных участков контура заготовки при длине каждого локального участка, соответствующей длине непрофильного участка изделия, обеспечивает уменьшение степени их обжатия в двустороннем очаге. Рекомендуемая величина локальной деформации обеспечивает выравнивание степени деформации на различных участках изделия. Выполнение способа прокатки обеспечивает экономию металла и повышение качества сложнопрофильных кольцевых изделий за счет повышения их геометрической точности.

Пример. Способ изготовления сложнопрофильных кольцевых изделий был опробован при изготовлении железнодорожных бандажей размерами 1056x890x143 мм по ГОСТ 3225-80 из стали марки 2 по ГОСТ 398-81 в кольцебандажном цехе Нижнеднепровского трубопрокатного завода им.Карла Либкнехта.

Исходные заготовки нагревали до температуры 1230-1280°С и после операций осадки, разгонки и прошивки получали кольцевые заготовки высотой 145 мм с внутренним диаметром 250 мм и конусной наружной поверхностью (угол конусности 15°). Указанные заготовки передавали на коль- цепрокатный стан радиально-осевого типа. Здесь осуществляли их радиальную деформацию в двустороннем очаге с приложением усилий к наружной и внутренней поверхностям от наружного приводного и внутреннего нажимного валков, имеющих профиль калибра, соответствующий профилю готового бандажа. Учитывая, что высота

кольцевых заготовок соответствовала высоте готового изделия, осевое обжатие практически отсутствовало, наклонные валки обеспечивали только снятие уширения от

деформации в радиальном очаге. Площадь гребневой части бандажа размером 1056x890x143 мм составляла 4919 мм2, площадь соответствующей ей части кольцевой заготовки 9710 мм , а коэффициент вытяжки

по гребневой части 1,97. Площадь кольцевой части бандажа - 8797 мм , площадь соответствующей ей части кольцевой заготовки - 20171 мм2, а коэффициент вытяжки по этой части - 2,29. В целях уменьшения вытяжки кольцевой части в период прокатки производили дополнительную одностороннюю деформацию наружного контура заготовки на указанном участке (высота участка 101 мм). При заданном

уменьшении вытяжки 2,29-1,97 0,32, величина локальной деформации кольцевого участка составила

AS

0,32 8797 101

28 мм

Указанную деформацию осуществляли вне основного очага деформации при помощи двух нажимных роликов (фиг.З). В период прокатки заготовка делала 25 оборотов. Средняя локальная деформация за один оборот составила 1,1 мм. По достижении заданного диаметра бандажей деформирование кольцевой части нажимными роликами прекращали и осуществляли калибровку готового профиля в радиальном очаге деформации.

В период опробования изготовлено 1014 бандажей. Брак бандажей по дефектам

профиля отсутствовал, в то время как при изготовлении этих же бандажей по известному способу он составлял 2,5%.

Предлагаемый способ обеспечивает экономию металла и повышение качества за

счет повышения геометрической точности изделий.

Формула изобретения Способ прокатки сложнопрофильных

кольцевых изделий, включающий деформацию в двустороннем очаге с приложением усилий к наружной и внутренней поверхностям кольцевой заготовки, отличающийся тем, что, с целью экономии металла и

повышения качества за счет повышения геометрической точности изделий, при прокатке осуществляют дополнительную одностороннюю деформацию локальных участков контура заготовки, при этом длина

каждого локального участка соответствует

длине непрофилированного участка изделия, а величину деформации на локальных участках определяют по зависимости

AQ А0 Sr

А оль

Л

где Ьл - высота локального участка;

A/i - заданное уменьшение вытяжки на участке высотой пл;

Sr - площадь части поперечного сече- ния изделия высотой пл.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

| Устройство для раскатки кольцевых заготовок | 1990 |

|

SU1803239A1 |

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ изготовления колец | 1989 |

|

SU1764749A1 |

| Способ прокатки колец | 1990 |

|

SU1787060A3 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СЛОЖНОПРОФИЛЬНЫХ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МНОГОФАЗНЫХ СПЛАВОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2187403C2 |

| Способ изготовления колец | 1990 |

|

SU1773538A1 |

Использование: при обработке металлов давлением. Сущность изобретения: кольцевую заготовку прокатывают в коль- цепрокатном стане за счет деформирования в двустороннем очаге с приложением усилий к наружной и внутренней поверхности заготовки и дополнительного деформирования на локальных участках контура заготовки. Величину деформации на локальных участках определяют по зависимости А 5л А/ Sr/пл , где Ьл высота локального участка; А/ - заданное уменьшение вытяжки на участке высотой НЛ; Sr - площадь части поперечного сечения изделия высотой пл. 5 ил.

ФЧ2.Ъ

фиг А

| Изыскание возможности прокатки профильных колец буксового узла, роторных машин и др.: Отчет по теме | |||

| М.: ВНИИ- МЕТМАШ, 1981, № гос.регистрации 800298874, с.29-40. |

Авторы

Даты

1992-06-07—Публикация

1989-11-09—Подача