Изобретение относится к обработке металлов давлением и может быть использова- но на кольцепрокатных станах радиально-осевого типа для изготовления кольцевых изделий, у которых толщина профиля больше его высоты (типа шайб). Известен способ изготовления колец, толщина профиля сечения которых больше его высоты, использующий полую (кольцевую) заготовку с высотой, равной высоте готового кольца. Толщина такой заготовки определяется из условия равенства масс полой заготовки и готового кольца.

Недостатком такого способа является то, что при его реализации прокатка полой заготовки ведется фактически за счет радиального обжатия, в ходе которой на верхней и нижней поверхностях кольца образуются утяжки металла, выводящие профиль за пределы допускаемых отклонений от требуемых размеров. Утяжка имеет место вследствие более интенсивного течения металла

в вытяжку в приконтактных с вертикальными (радиальными) валками частях профиля (там где металл деформируется за счет радиального обжатия) и недостаточной прора- батываемости средней части профиля кольца.

Наиболее близким по технической сущности является способ изготовления колец, при котором полую заготовку раскатывают между нажимным и опорным радиальными валками при радиальном перемещении торцевых (наклонных) валков от центра заготовки к ее наружной поверхности. Здесь толщина полой заготовки выбирается конструктивно из соображений качественного выполнения элементов профиле формируемых при радиальном обжатии или исходя из технических возможностей клети вертикальных (радиальных) валков, i оторые и обжимают полую заготовку по толщине. Высота заготовки определяется из /словия равенства масс заготовки и готового кольца

VJ XJ СО

ел

00 00

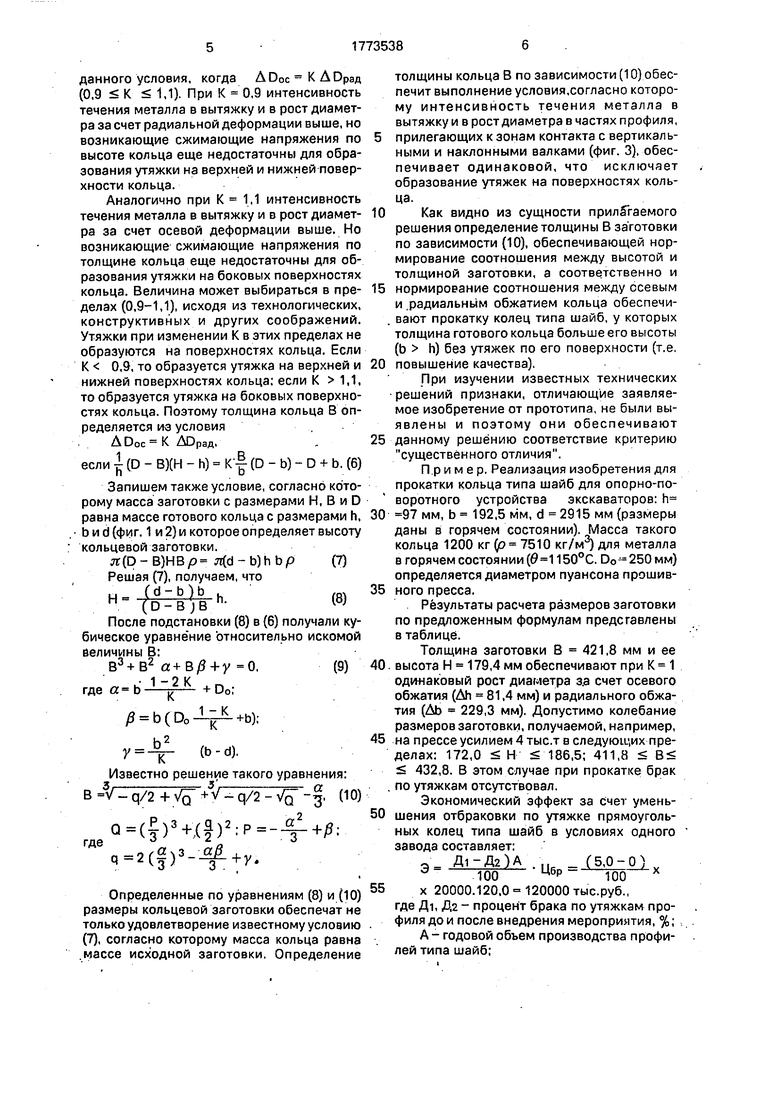

Недостатком данного способа является то, что при его реализации, в процессе прокатки-полой заготовки, имеет место утяжка металла по боковым или по верхней и ней ее поверхностям. Это связано с тем, что при определении таким образом размеров заготовки не нормируется соотно.шение между осевым и радиальным обжатием. Если соотношение между радиальным и осевым обжатием приводит к более интенсивному течению металла в вытяжку в зоне контакта с вертикальными валками (см. фиг. 3, п.2), то утяжка образуется па боковых поверхностях кольца. Если же соотношение между радиальным и осевым обжатием приводит к более интенсивному течению металла в вытяжку в зоне контакта с наклонными валками (см.фиг, 3, п. 1), то утяжка образуется на боковых поверхностях кольца.

Целью изобретения является повышение качества колец. Задача, которую необходимо при этом решить, заключается в нормировании соотношения между толщиной и высотой полой заготовки, а соответственно и нормировании соотношения между осевым и радиальным обжатием,

Для достижения поставленной цели при техническом решении данной задачи в известном способе изготовления колец на станах радиально-осевого типа, у которых толщина профиля сечения больше его высоты, в качестве полой заготовки используют заготовку с толщиной профиля сечения, определяемой из зависимостей

3, 3/

В + л/5 + v--q/2 - VQ а(Ј)3 + ф2.-р«-нг+/ :

(f) 1 -2 К

а 3

к

а Ь

у -V-(b-d).

+ D0;y3 b(D0

1 -К К

где Н, В - высота и толщина полой заготов- --fc

D-Do - наружный и внутренний диаметры полой заготовки, соответственно, 0 28 + 00;

d, h, b - наружный диаметр, высота и толщина готового кольца соответственно;

К - коэффициент, равный отношению величины увеличения диаметра заготовки при ее прокатке за счет осевого обжатия к величине увеличения диаметра заготовки

10

15

20

25

30

35

40

Ь)

45

5

v

при ее прокатке за счет радиального обжатия металла, 0,9 К 1,1,

Наличие указанных отличительных признаков позволяет характеризовать заявляемое изобретение как соответствующее критерию Новизна.

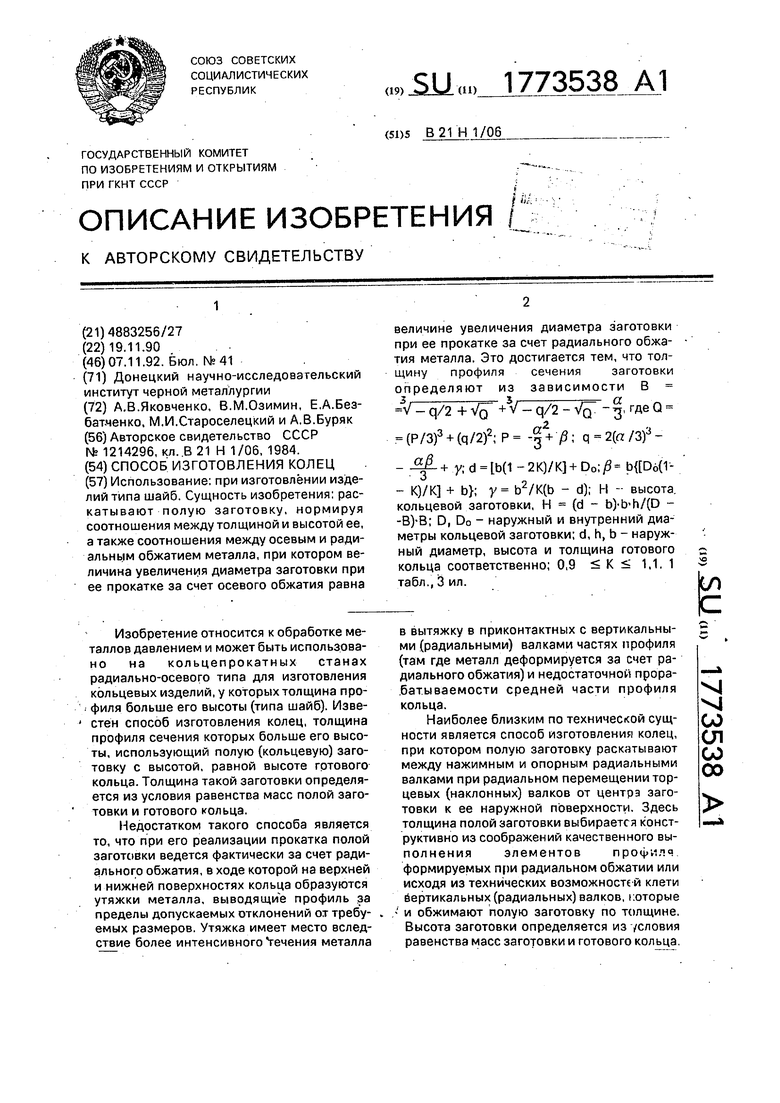

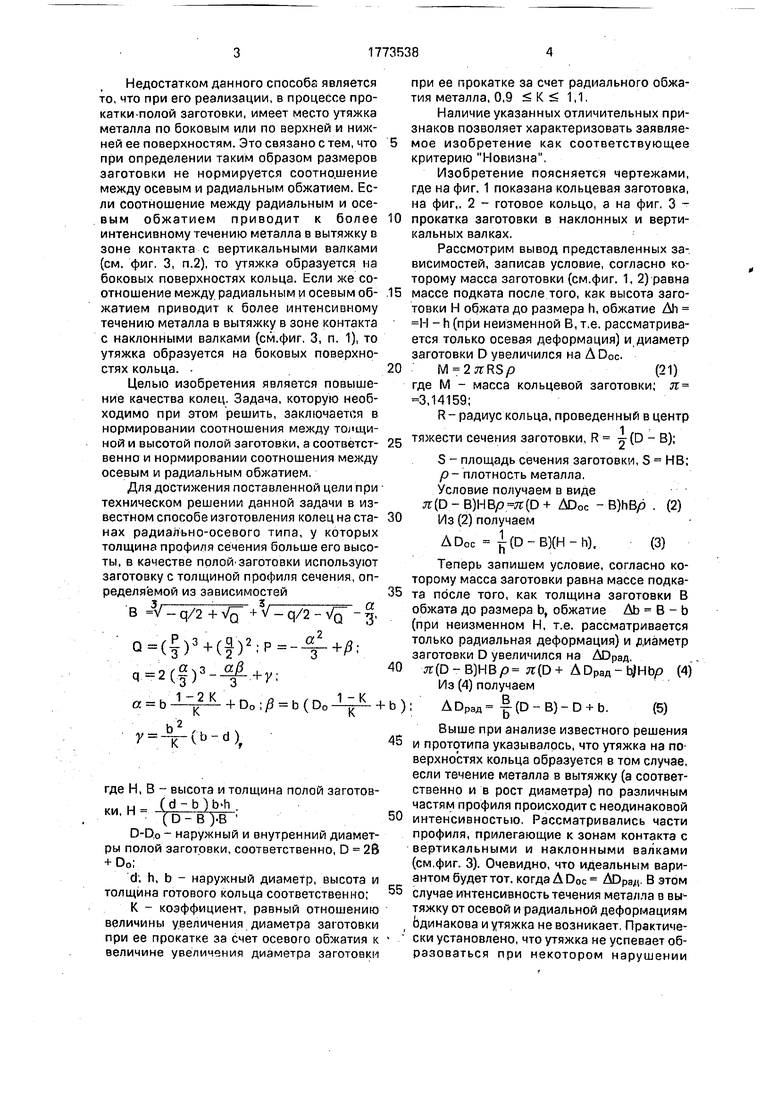

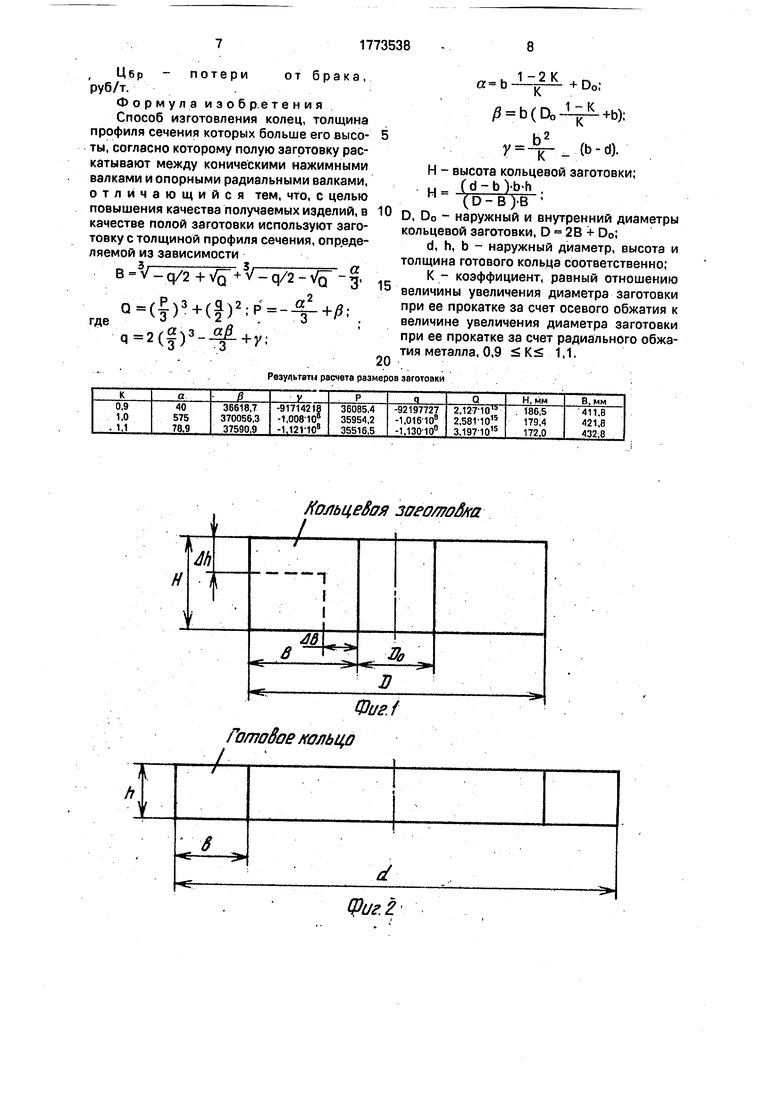

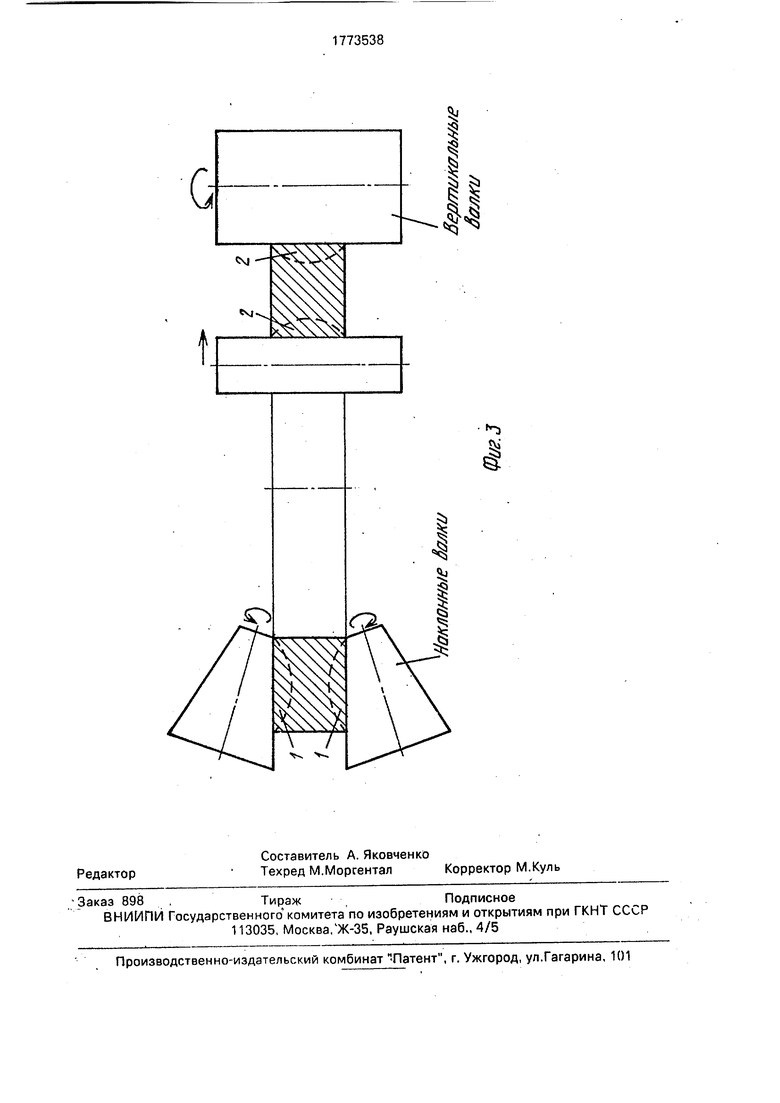

Изобретение поясняется чертежами, где на фиг. 1 показана кольцевая заготовка, на фиг,, 2 - готовое кольцо, а на фиг, 3 - прокатка заготовки в наклонных и вертикальных валках.

Рассмотрим вывод представленных зависимостей, записав условие, согласно которому масса заготовки (см.фиг. 1, 2) равна массе подката после того, как высота заготовки Н обжата до размера h, обжатие Ah Н - h (при неизменной В, т.е. рассматривается только осевая деформация) и диаметр заготовки D увеличился на ADoc.

M 2nRSp(21)

где М - масса кольцевой заготовки; п 3,14159;

R- радиус кольца, проведенный в центр

тяжести сечения заготовки, R - (D - В);

S - площадь сечения заготовки, S НВ; р- плотность металла. Условие получаем в виде я(0-В)(0 + ADoc - B)hB/J . (2) Из (2) получаем

ADoc |(D- BXH-h).(3)

Теперь запишем условие, согласно которому масса заготовки равна массе подката после того, как толщина заготовки В обжата до размера Ь, обжатие Ab В - b (при неизменном Н, т.е. рассматривается только радиальная деформация) и диаметр заготовки D увеличился на ДЪрад. л:(0-В)НВр я(0+ ADpafl-bjHbp (4) Из (4) получаем

; А0рад -|(D-B)-D + b.(5)

Выше при анализе известного решения и прототипа указывалось, что утяжка на поверхностях кольца образуется в том случае, если течение металла в вытяжку (а соответственно и в рост диаметра) по различным частям профиля происходит с неодинаковой интенсивностью. Рассматривались части профиля, прилегающие к зонам контакта с вертикальными и наклонными валками (см.фиг. 3). Очевидно, что идеальным вариантом будет тот, когда ADoc Д0рад В этом случае интенсивность течения металла в вытяжку от осевой и радиальной деформациям Ьдинакова и утяжка не возникает, Практически установлено, что утяжка не успевает образоваться при некотором нарушении

данного условия, когда Д00с КДОрад (0,9 К 1,1). При К 0,9 интенсивность течения металла в вытяжку и в рост диаметра за счет радиальной деформации выше, но возникающие сжимающие напряжения по высоте кольца еще недостаточны для образования утяжки на верхней и нижней поверхности кольца.

Аналогично при К 1,1 интенсивность течения металла в вытяжку и в рост диамет- ра за счет осевой деформации выше. Но возникающие сжимающие напряжения по толщине кольца еще недостаточны для образования утяжки на боковых поверхностях кольца. Величина может выбираться в пре- делах (0,9-1,1), исходя из технологических, конструктивных и других соображений. Утяжки при изменении К в этих пределах не образуются на поверхностях кольца. Если К 0,9, то образуется утяжка на верхней и нижней поверхностях кольца; если К 1,1, то образуется утяжка на боковых поверхностях кольца. Поэтому толщина кольца В определяется из условия

АОрад,.

если -1 (D - В)(Н - h) С-| (D - Ь) - D + Ь. (6)

Запишем также условие, согласно которому масса заготовки с размерами Н, В и D равна массе готового кольца с размерами h, b и d (фиг. 1 и 2) и которое определяет высоту кольцевой заготовки.

лг(0-В)НВ/о л(0 - b) h b/э (7) Решая (7), получаем, что Н - (d-b)b h,ffl

Н (D-BJB (8)

После подстановки (8) в (6) получали кубическое уравне ние относительно искомой величины В:

а+В(3+у 0,

1 - 2 К е к +D0;

Ј Ь(Оо-Ц- +Ь):

Y К

к (b - d).

(9) 40

45

Известно решение такого уравнения: В $/ - q/2 + /5 +5V - q/2 - VQ -§. (10)

гдеО(Ј)Чф2:Р -4

+0;

Q-2(5)3-«Ј

+ У.

Определенные по уравнениям (8) и (10) размеры кольцевой заготовки обеспечат не только удовлетворение известному условию (7), согласно которому масса кольца равна массе исходной заготовки. Определение

5

10 15 20

5

0

5

0

5

5

толщины кольца В по зависимости (10) обеспечит выполнение условия,согласно которому интенсивность течения металла в вытяжку и в рост диаметра в частях профиля, прилегающих к зонам контакта с вертикальными и наклонными валками (фиг. 3), обеспечивает одинаковой, что исключает образование утяжек на поверхностях кольца.

Как видно из сущности прилагаемого решения определение толщины В заготовки по зависимости (10), обеспечивающей нормирование соотношения между высотой и толщиной заготовки, а соответственно и нормирование соотношения между осевым и радиальным обжатием кольца обеспечивают прокатку колец типа шайб, у которых толщина готового кольца больше его высоты (b h) без утяжек по его поверхности (т.е. повышение качества).

При изучении известных технических решений признаки, отличающие заявляемое изобретение от прототипа, не были выявлены и поэтому они обеспечивают данному решению соответствие критерию существенного отличия.

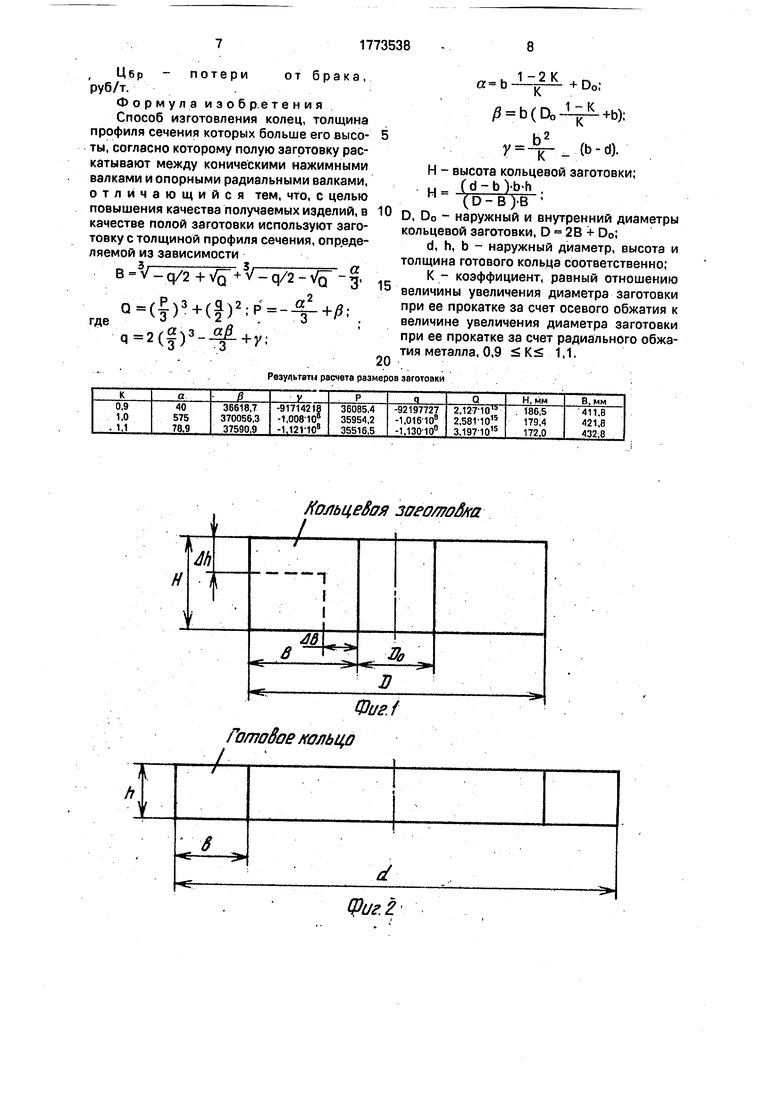

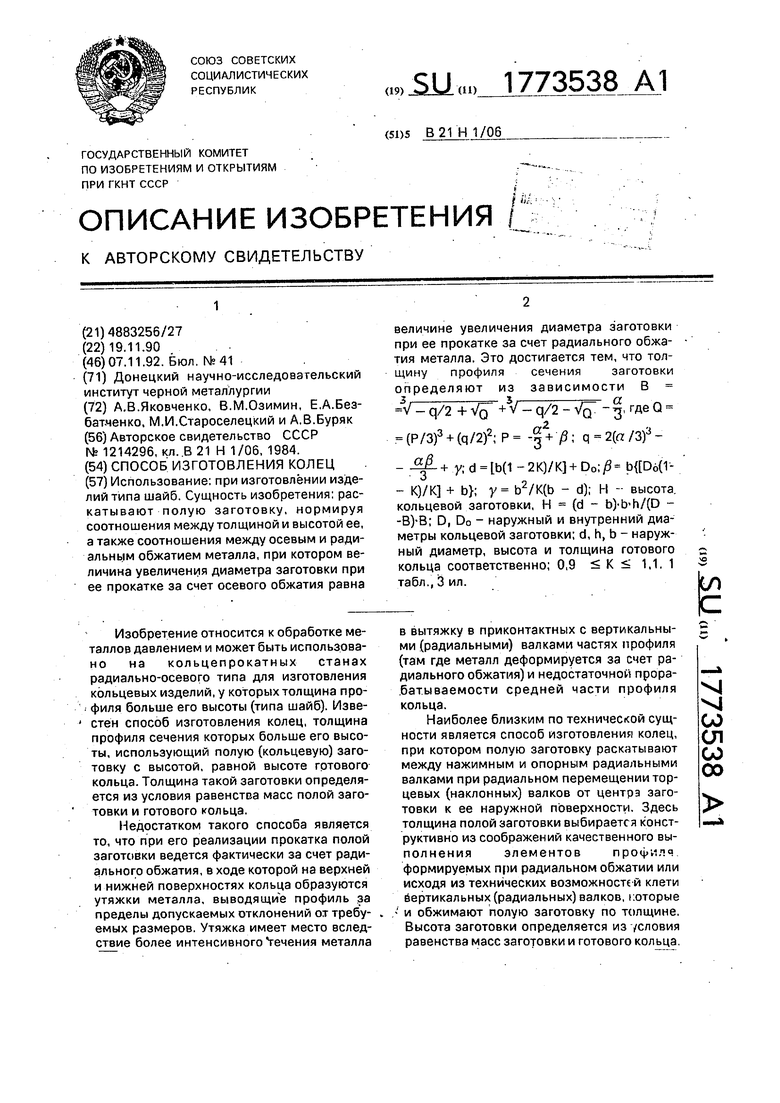

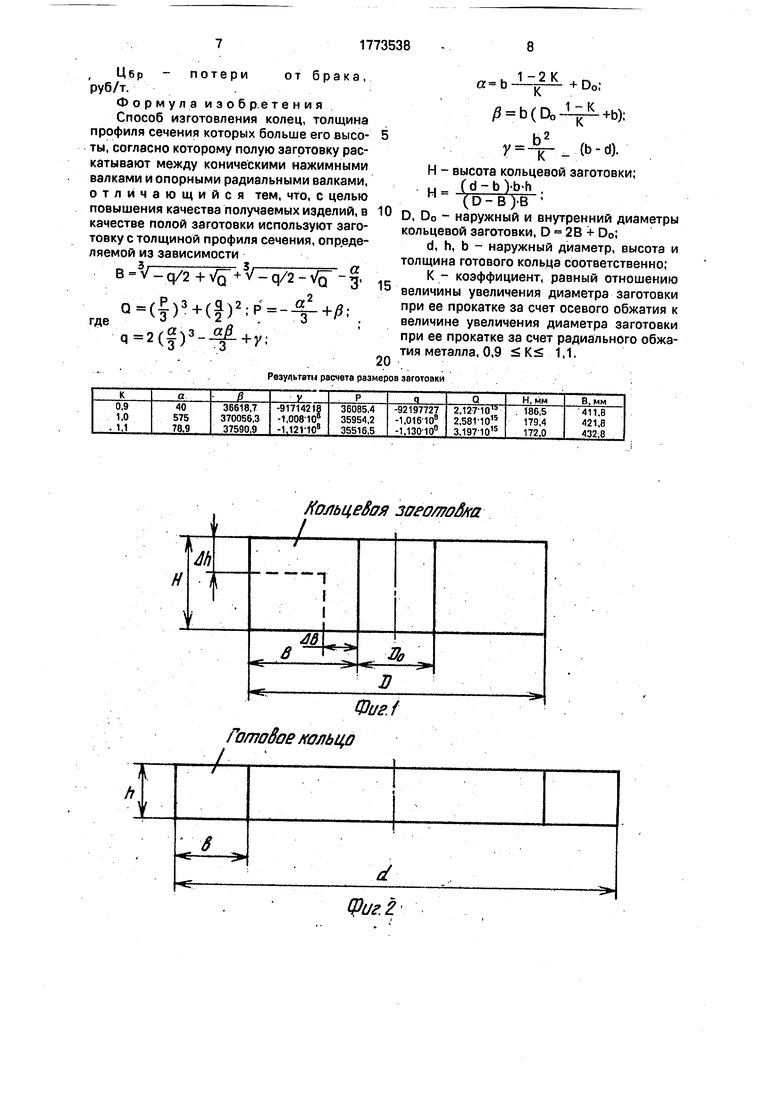

Пример. Реализация изобретения для прокатки кольца типа шайб для опорно-поворотного устройства экскаваторов: h 97 мм, b 192,5 мм, d 2915 мм (размеры даны в горячем состоянии). Масса такого кольца 1200 кг (р 7510 кг/м3) для металла в горячем состоянии (0 1150°С. О0- 250мм) определяется диаметром пуансона прошивного пресса.

Результаты расчета размеров заготовки по предложенным формулам представлены в таблице.

Толщина заготовки В 421,8 мм и ее высота Н 179,4 мм обеспечивают при К 1 одинаковый рост диаметра з.а счет осевого обжатия (Ah 81,4 мм) и радиального обжатия (Ab 229,3 мм). Допустимо колебание размеров заготовки, получаемой, например, на прессе усилием 4 тыс.т в следующих пределах: 172,0 Н 186,5; 411,8 В :Ј 432,8. В этом случае при прокатке брак по утяжкам отсутствовал.

Экономический эффект за счет уменьшения отбраковки по утяжке прямоугольных колец типа шайб в условиях одного завода составляет:

э )А (5,0-0)

юоЦбр - 1(JO x

х 20000.120.0 120000 тыс.руб., где Д1, Дг - процент брака по утяжкам профиля до и после внедрения мероприятия, %;

А - годовой объем производства профилей типа шайб;

Цбр - потери от брака, руб/т.

Формула изобретения Способ изготовления колец, толщина профиля сечения которых больше его высоты, согласно которому полую заготовку раскатывают между коническими нажимными валками и опорными радиальными валками, отличающийся тем, что, с целью повышения качества получаемых изделий, в качестве полой заготовки используют заготовку с толщиной профиля сечения, определяемой из зависимости

V-q/2+V5 +SV-q/2-ViF- f

,2

В

где

Q-(f)3+(f)2:P-V+/ ;.

()

Ь

1-2К

К /3 b(Db

К

+ DO;

1-К

к

+Ь);

У 4- (b-d).

Н - высота кольцевой заготовки;

н (d-bVb-h .

м (

D, Do - наружный и внутренний диаметры кольцевой заготовки, D 2В + D0;

d, h, b - наружный диаметр, высота и толщина готового кольца соответственно;

К - коэффициент, равный отношению величины увеличения диаметра заготовки при ее прокатке за счет осевого обжатия к величине увеличения диаметра заготовки при ее прокатке за счет радиального обжатия металла, 0,9 К 1,1.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления профильных кольцевых изделий | 1990 |

|

SU1784384A1 |

| Способ изготовления профильных кольцевых изделий | 1988 |

|

SU1606245A1 |

| Способ производства колец с внутренним гребнем | 1989 |

|

SU1697955A1 |

| СПОСОБ ПРОИЗВОДСТВА ТЕПЛООБМЕННОЙ БИМЕТАЛЛИЧЕСКОЙ РЕБРИСТОЙ ТРУБЫ | 2010 |

|

RU2450880C1 |

| Устройство для раскатки профильных кольцевых заготовок | 1986 |

|

SU1428517A1 |

| Способ прокатки кольцевых изделий | 1990 |

|

SU1791067A1 |

| Способ изготовления кольцевых изделий | 1991 |

|

SU1764750A1 |

| Способ производства кольцевых изделий с наружным гребнем | 1989 |

|

SU1733172A1 |

| СПОСОБ БОКОВОГО ВЫДАВЛИВАНИЯ КОЛЬЦЕВЫХ ПРОФИЛЕЙ ПРИ ГОРЯЧЕЙ РАСКАТКЕ МАЛОПЛАСТИЧНЫХ МАТЕРИАЛОВ | 2014 |

|

RU2573461C1 |

| Способ прокатки кольцевых изделий и устройство для его осуществления | 1990 |

|

SU1792780A1 |

Использование: при изготовлении изделий типа шайб. Сущность изобретения; раскатывают полую заготовку, нормируя соотношения между толщиной и высотой ее, а также соотношения между осевым и радиальным обжатием металла, при котором величина увеличения диаметра заготовки при ее прокатке за счет осевого обжатия равна величине увеличения диаметра заготовки при ее прокатке за счет радиального обжатия металла. Это достигается тем, что толщину профиля сечения заготовки определяют из зависимости В V - q/2 + VQ + V - q/2 - VQ 3, где Q (P/3)3 + (q/2)2; P -g + ft ; q 2(a /3)3 + (1-2K)/K +D0;j0 b{ D0(1- K)/K + b}; y b2/K(b - d); Н - высота кольцевой заготовки, Н (d - b)-b h/(D - -B)-B; D, Do - наружный и внутренний диаметры кольцевой заготовки; d, h, b - наружный диаметр, высота и толщина готового кольца соответственно; 0,9 К 1,1. 1 табл., 3 ил. Ё

Результаты расчета размеров заготовки

Хомце8оя заео/яодт

/

Готовое кольцо

Фиг.1

фиг.2

| Способ изготовления колец | 1984 |

|

SU1214296A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-11-07—Публикация

1990-11-19—Подача