фи&1

Изобретение относится к радиоэлектронной технике, а именно к оборудованию для производства изделий электронной техники, и может быть использовано, в частности для приварки аксиальных выводов к колпачкам резисторов.

Известно устройство для приварки аксиальных выводов к колпачкам радиодеталей, содержащее вибробункер, служащий для подачи колпачков к транспортирующе- му элементу, механизмы подачи, рихтовки и резки проволочных выводов, контактное зажимное приспособление и приводной механизм, причем транспортирующий элемент выполнен в виде перемещающей- ся возвратно-поступательно в горизонтальной плоскости каретки, опирающейся на подвижный упор, а контактное зажимное приспособление расположено перпендикулярно оси каретки и снабжено подвижной губкой.

Известно также устройство для сварки контактных узлов резисторов, содержащее ручей с направляющим трактом и с посадочным гнездом и электрод с электрододержа- телем, размещенным перпендикулярно продольной оси направляющего тракта с возможностью периодического контактирования с посадочным гнездом, причем держатель выполнен с продольными выступами, охватывающими электрод с двух диаметрально противоположных сторон, а посадочное гнездо ручья - с боковыми сквозными пазами, соответствующими конфигурации поперечного сечения про- дольных выступов электрододержателя.

Недостатком данного устройства является то, что колпачок имеет малую поверхность опоры в посадочном гнезде, что может служить причиной его разворота в момент надевания на электрод, а это, в свою очередь, приводит к сбою в работе устройства, так как колпачок, не надетый на электрод, при дальнейшем движении электрода к позиции сварки падает вниз и электрод соприкасается своим торцом с проволокой, при этом в момент прохождения сварочного тока происходит интенсивное выгорание центральной части торца электрода. Все это приводит к снижению срока службы элект- рода и снижению качества сварки.

Целью изобретения является повышение качества сварки и увеличение срока службы электрода.

Цель достигается тем, что устройство для приварки выводов к колпачкам радиодеталей, содержащее ручей с направляющим трактом и посадочным гнездом, электрод с электрододержателем, размещенным перпендикулярно продольной оси направляющего тракта с возможностью периодического контактирования с посадочным гнездом, и привод устройства, снабжено механизмом определения положения колпачка в направляющем тракте и блокировки привода устройства, а ручей состоит из двух частей, одна из которых закреплена неподвижно и в ней выполнен направляющий тракт, а другая установлена с возможностью перемеще- ния относительно первой и контактирования с ней и в ней выполнено посадочное гнездо, при этом подвижная часть ручья кинематически связана с механизмом определения положения колпачка в направляющем тракте и блокировки привода устройства.

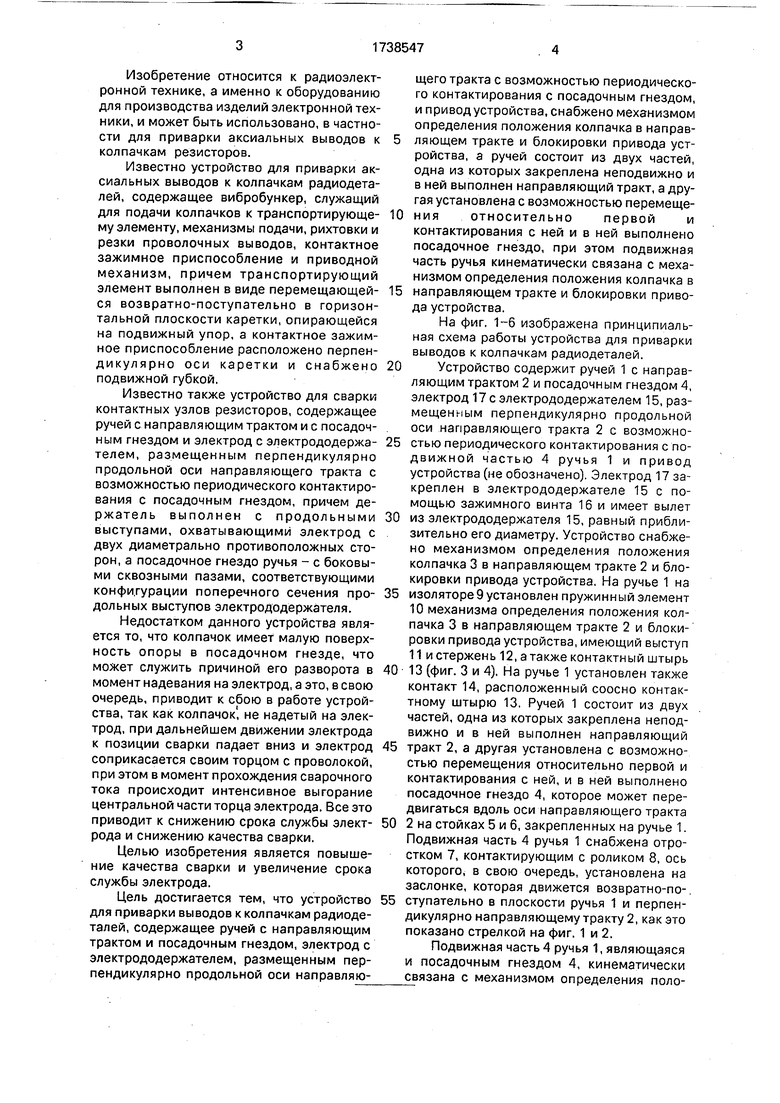

На фиг. изображена принципиальная схема работы устройства для приварки выводов к колпачкам радиодеталей.

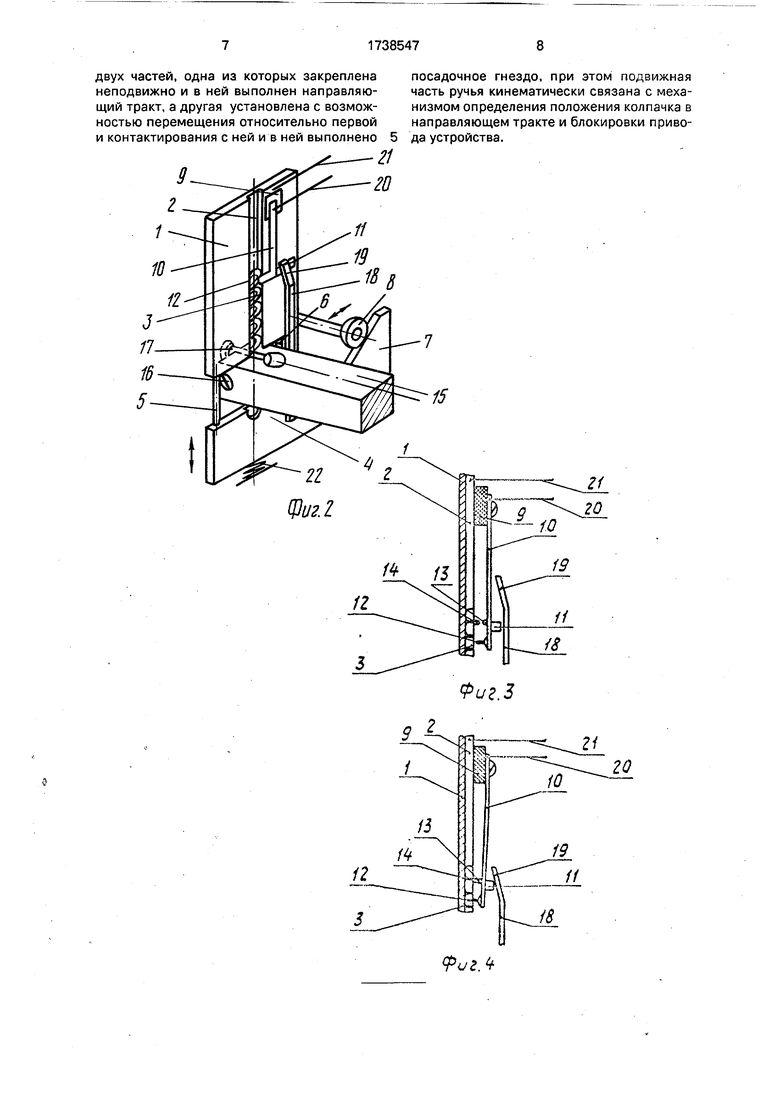

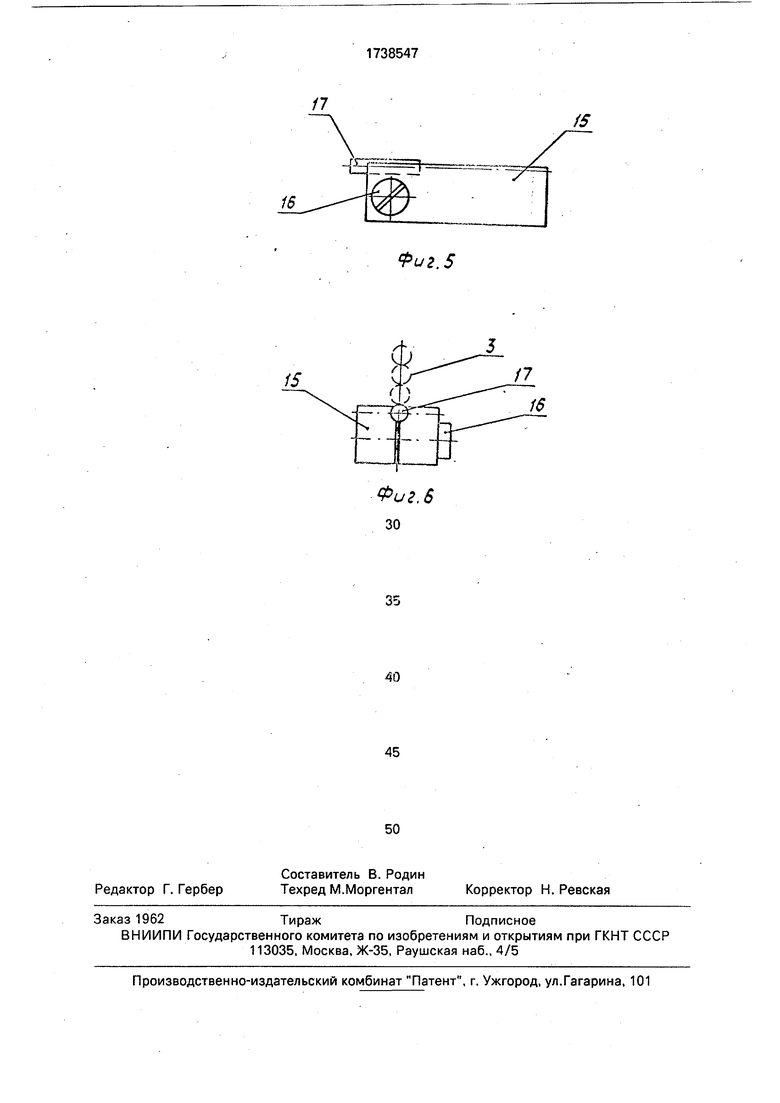

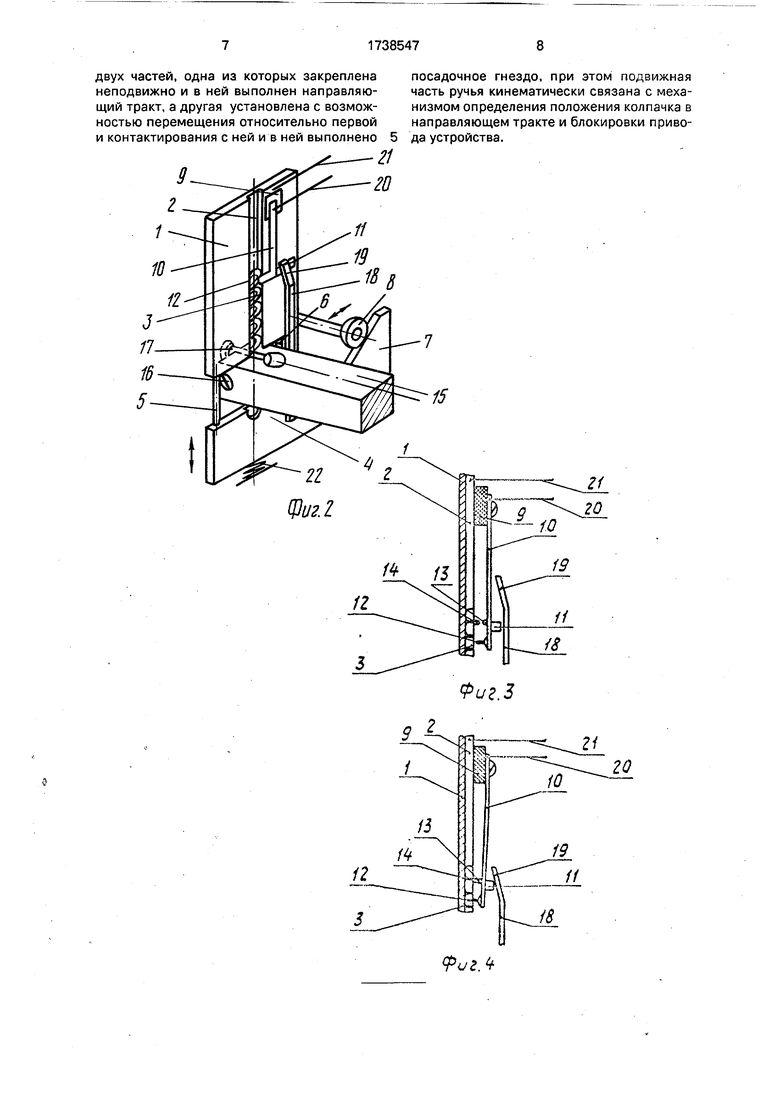

Устройство содержит ручей 1 с направляющим трактом 2 и посадочным гнездом 4, электрод 17с электрододержателем 15, размещенным перпендикулярно продольной оси направляющего тракта 2 с возможностью периодического контактирования с подвижной частью 4 ручья 1 и привод устройства (не обозначено). Электрод 17 закреплен в электрододержателе 15 с помощью зажимного винта 16 и имеет вылет из электрододержателя 15, равный приблизительно его диаметру. Устройство снабжено механизмом определения положения колпачка 3 в направляющем тракте 2 и блокировки привода устройства. На ручье 1 на изоляторе 9 установлен пружинный элемент

10механизма определения положения колпачка 3 в направляющем тракте 2 и блокировки привода устройства, имеющий выступ

11и стержень 12, а также контактный штырь 13 (фиг. 3 и 4). На ручье 1 установлен также контакт 14, расположенный соосно контактному штырю 13. Ручей 1 состоит из двух частей, одна из которых закреплена неподвижно и в ней выполнен направляющий тракт 2, а другая установлена с возможностью перемещения относительно первой и контактирования с ней, и в ней выполнено посадочное гнездо 4, которое может передвигаться вдоль оси направляющего тракта 2 на стойках 5 и 6, закрепленных на ручье 1. Подвижная часть 4 ручья 1 снабжена отростком 7, контактирующим с роликом 8, ось которого, в свою очередь, установлена на заслонке, которая движется возвратно-поступательно в плоскости ручья 1 и перпендикулярно направляющему тракту 2, как это показано стрелкой на фиг. 1 и 2.

Подвижная часть 4 ручья 1, являющаяся и посадочным гнездом 4, кинематически связана с механизмом определения положения колпачка 3 в направляющем тракте 2 и блокировки привода устройства, включающий в себя (не показано) электромагнитное реле, цепь питания которого замыкается контактным штырем 13 (фиг. 3 и 4) и контактом 14, который расположен соосно штырю 13. Электромагнитное реле при замыкании штыря 13 и контакта 14 разрывает цепь питания электродвигателя привода устройства.

На подвижной части 4 ручья 1 закреплена планка 18, имеющая изгиб 19. Пружинный элемент 10 механизма определения положения колпачка 3 в направляющем тракте 2 и блокировки привода устройства и ручей 1 соединены проводами 20 и 21 с соответствующими элементами электрической схемы сварочного автомата (не показано). Подвижная часть 4 ручья 1 подпружинена возвратной пружиной 22.

Устройство работает следующим образом.

В некоторый момент движения электро- додержателя 15 с электродом 17 в направлении ручья 1 электрод 17 входит в колпачок 3, находящийся в подвижной части 4 ручья 1. После того, как электрод 17 коснулся своим торцом донышка колпачка, ролик 8 движется в направлении от ручья t перпендикулярно направляющему тракту 2 (это определяется работой кинематической схемы сварочного автомата) и при этом ролик 3 набегает на скос отростка 7 и отросток 7 вместе с подвижной частью 4 ручья 1 движется вниз вдоль оси направляющего трак- та 2, в результате чего образуется зазор между нижней оконечностью ручья 1 и верхней оконечностью подвижной части 4 ручья 1. Величина зазора нисколько больше толщины электрододержагеля 15. После этого электрододержагель 15 с закрепленным в нем электродом 17 и надетым на него колпачком движется к позиции сварки, как это показано на фиг, 2, при этом столб колпачков 3, находящихся в ручье 1, опирается на верхнюю боковую поверхность электрода 17. Во время движения подвижной части 4 ручья 1 вниз планка 18, закрепленная на подвижной части ручья 1. своим изгибом 19 нажимает на выступ 11 пружинного элемен- та 10, при этом стержень 12 входит внутрь очередного контролируемого колпачка, как это показано на фиг. 4. В этот момент происходит замыкание контактного штыря 13 с контактом 14 и в электрическую схему уст- ройства (не показано) с помощью проводов 20 и 21 подан сигнал о правильности положения контролируемого колпачка в направляющем тракте 2. Если колпачок перевернут донышком к электроду 17, то в этом случае

стержень 12 упрется в него и не произойдет замыкание контактного штыря 13 с контактом 14, что, в свою очередь, послужит сигналом для остановки кинематической схемы устройства с последующей сигнализацией (не показаны). После приварки колпачка к проволочному выводу (не обозначено) элек- трододержатель 15 с электродом 17 возвращается назад и останавливается в таком положении, когда конец электрода 17 еще не вышел из направляющего тракта 2, но обеспечивает свободное движение подвижной части 4 ручья 1 в верхнее положение, с этого момента ролик 8 начинает двигаться в направлении ручья 1, при этом он сбегает со скоса отростка 7, что позволяет подвижной части 4 ручья 1 двигаться вверх под действием возвратной пружины 22. После того, как подвижная часть 4 ручья 1, скользящая по стойкам 5 и 6, состыкуется с ручьем 1, электрод 17 полностью выходит из направляющего тракта 2 (не показано), обеспечивая очередному колпачку свободное падение в подвижную часть 4 ручья 1. Элементы механизма определения положения колпачка 3 в направляющем тракте 2 и блокировки привода устройства в этот момент расположены так, как показано на фиг, 3. Далее цикл повторяется.

Таким образом, данное техническое решение позволит обеспечить высокое качество сварки выводов к колпачкам радиодеталей (резисторов) зэ счет снабжения устройства механизмом определения положения колпачка в направляющем трзк- те и блокировки привода устройства, выполнения ручья из двух частей - подвижной /, неподвижной, что позволило выполнить выступающую часть электрода равной его д/.- аметру, а это, в свою очередь, позволив электроду интенсивно охлаждаться за счет отвода тепла в электрододержатель, а снижение рабочей температурь электрода существенно повышает качество сварки м увеличивает срок службы электрода, Формула изобретения Yd ройство для приварки выводов к кол пачкам резисторов, содержащее ручей с направляющим трактрм и посадочным гнездом, электрод с электрододержателем, размещенным перпендикулярно продольной оси направляющего тракта с возможностью периодического контактирования с посадочным гнездом, и привод устройства, отличающееся тем, что, с целыо повышения качества сварки и увеличения срока службы электрода, устройство снабжено механизмом определения положения колпачка в направляющем тракте и блокировки привода устройства, ручей состоит из

двух частей, одна из которых закреплена неподвижно и в ней выполнен направляющий тракт, а другая установлена с возможностью перемещения относительно первой и контактирования с ней и в ней выполнено

посадочное гнездо, при этом подвижная часть ручья кинематически связана с механизмом определения положения колпачка в направляющем тракте и блокировки привода устройства.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для сварки контактных узлов резисторов | 1987 |

|

SU1430215A1 |

| Устройство для приварки аксиальных выводов к колпачкам радиодеталей | 1984 |

|

SU1164021A1 |

| Устройство для контактной микросварки проводов | 1990 |

|

SU1764909A1 |

| Устройство для двусторонней приварки проволочных выводов к армированным колпачками заготовкам резисторов | 1986 |

|

SU1366339A2 |

| Устройство для двусторонней приварки выводов к армированным колпачками заготовкам резисторов | 1984 |

|

SU1225742A1 |

| Устройство для двусторонней приварки выводов к армированным заготовкам резисторов | 1986 |

|

SU1388235A1 |

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ АКСИАЛЬНЫХ ВЫВОДОВ К КОЛПАЧКАМ РАДИОДЕТАЛЕЙ | 1971 |

|

SU294696A1 |

| Устройство для двухсторонней приварки выводов к армированным заготовкам резисторов | 1988 |

|

SU1606291A1 |

| Механизм сжатия машин для контактной сварки | 1982 |

|

SU1026991A2 |

| АВТОРУЧКА | 1991 |

|

RU2023596C1 |

Использование: в радиоэлектронной технике, а именно в оборудовании для производства изделий электронной техники, в частности для приварки аксиальных выводов к колпачкам резисторов. Сущность изобретения: посадочное гнездо 4 установлено на ручье 1 подвижно с возможностью перемещения вдоль оси направляющего тракта 2 и кинематически связано с механизмом определения положения колпачка в направляющем тракте и блокировки привода устройства. 6 ил.

Фиг.З

Фиг.

15

Фиг.5

Фиг. 6 зо

| УСТРОЙСТВО ДЛЯ ПРИВАРКИ АКСИАЛЬНЫХ ВЫВОДОВ К КОЛПАЧКАМ РАДИОДЕТАЛЕЙ | 0 |

|

SU294696A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки контактных узлов резисторов | 1987 |

|

SU1430215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-07—Публикация

1990-05-30—Подача