Изобретение относится к области сварки, а именно к устройствам для сварки тонких проводов внахлест, и может быть использовано в радиоэлектронной и приборостроительной промышленности.

Известно устройство для приварки проволочных выводов, содержащее катушки с проволокой, установленный в направляющих ползун, несущий роликовый электрод, планку с выступами, в которых выполнен паз для подачи проволоки, и подпружиненный рычаг, взаимодействующий с указанной планкой, при этом ось вращения роликового электрода смещена относительно оси паза для подачи проволоки на величину, соответствующую шагу сварки, а планка выполнена упругой.

Устройство исключает возможность сварки проволок внахлест.

Известно также устройство для сварки контактных узлов резисторов, содержащее ручей с направляющим трактом и с посадочным гнездом и электрод с электрододержа- телем, размещенным перпендикулярно продольной оси направляющего тракта с возможностью периодического контактирования с посадочным гнездом, при этом элек- трододержатель выполнен с продольными выступами, охватывающими электрод с двух диаметрально противоположных сторон, а посадочное гнездо ручья - с боковыми сквозными пазами, соответствующими конфигурации поперечного сечения продольных выступов электрододержателя.

xj

Недостатками известного устройства являются ограниченные технологические возможности, обусловленные узким диапазоном размеров свариваемых изделий.

Целью изобретения является расширение технологических возможностей и повышение качества сварки.

Поставленная цель достигается тем, что устройство для контактной микросварки проводов, преимущественно внахлест, содержащее два электрода, один из которых установлен с возможностью возвратно-поступательного перемещения, электродо- держатель второго электрода и ручей для размещения проводов, согласно изобретению, снабжено i -образным кронштейном и скобой, кронштейн закреплен на электро- додержателе, скоба шарнирно закреплена на полке кронштейна, в стойке кронштейна и скобе выполнены соосные отверстия для размещения второго электрода, который закреплен на электрододержателе с возможностью поворота вокруг собственной оси в плоскости, перпендикулярной плоскости перемещения первого электрода, на рабочем конце второго электрода выполнена спиральная радиусная канавка, а ручей образован стенками торцов стойки и скобы и поверхностью рабочего конца этого электрода.

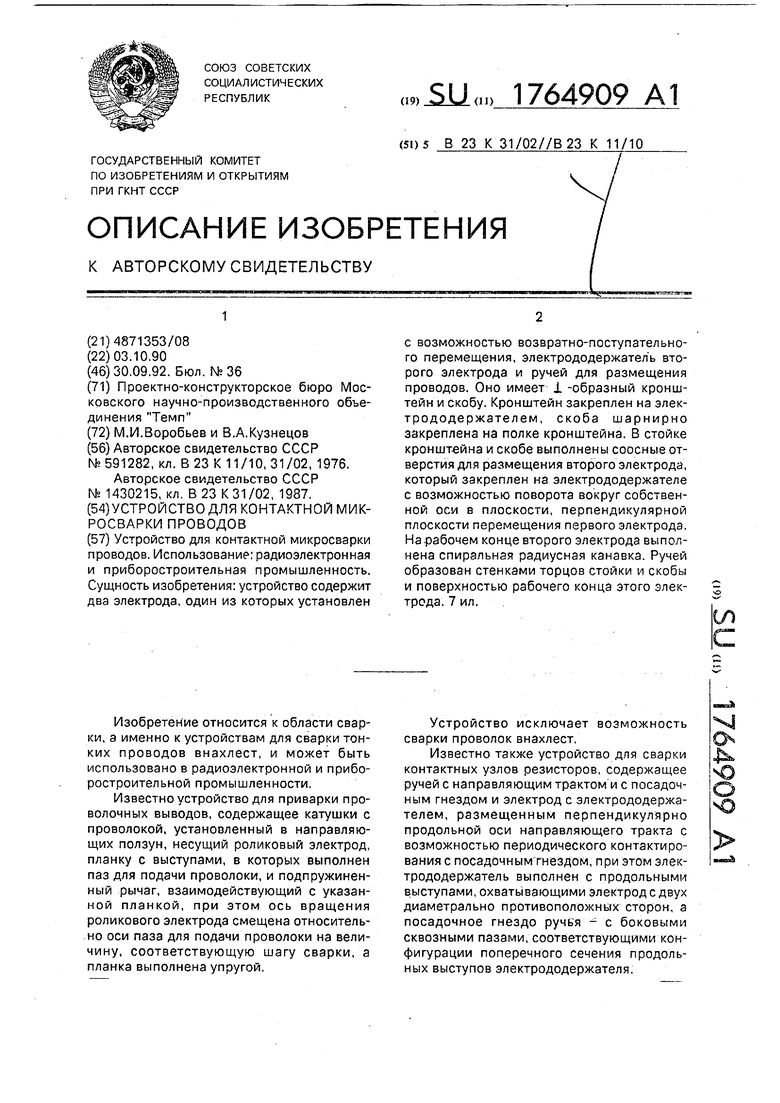

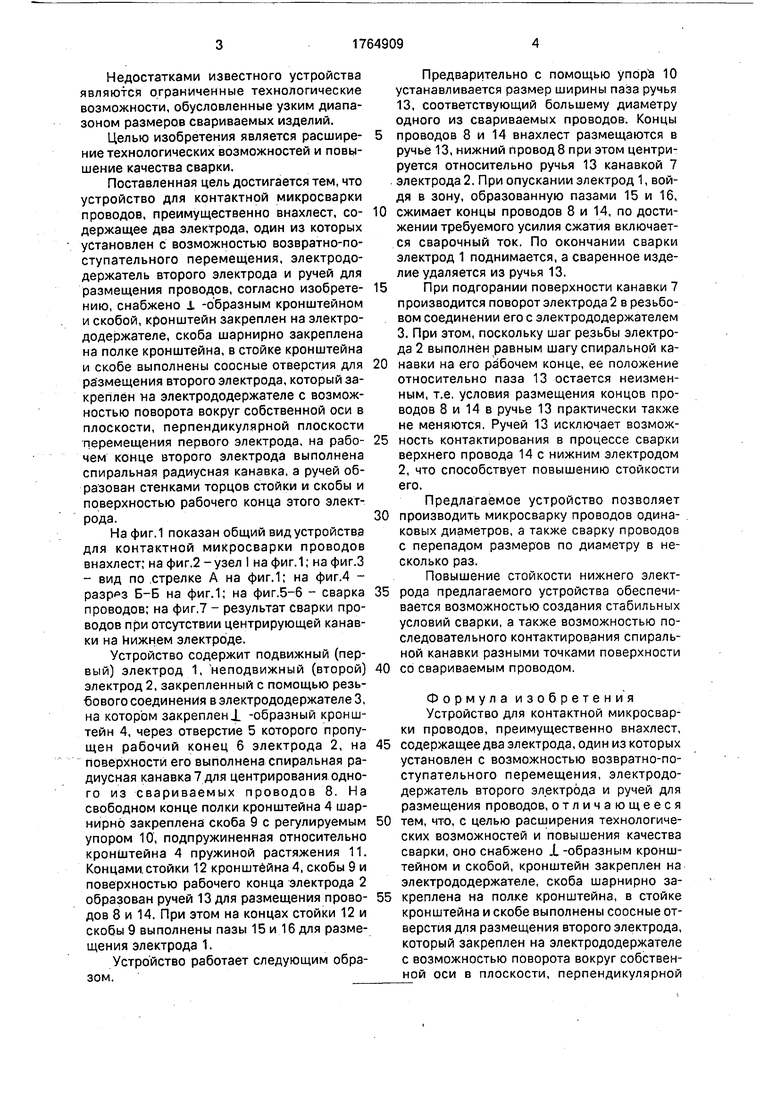

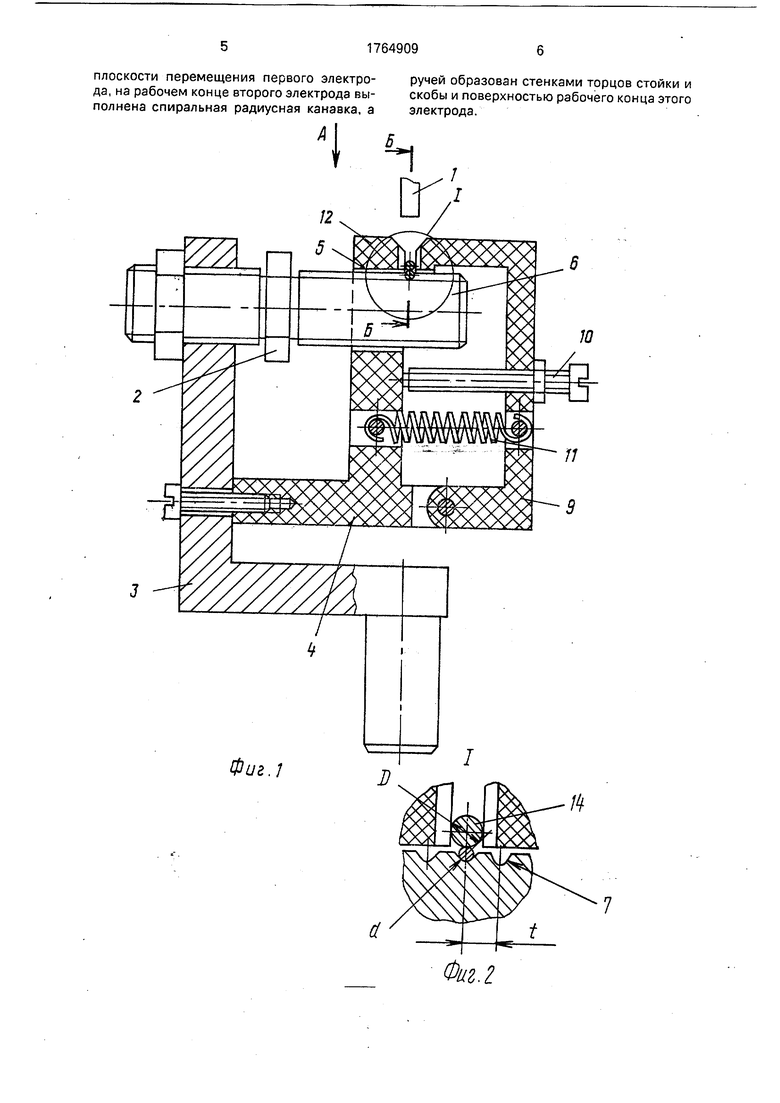

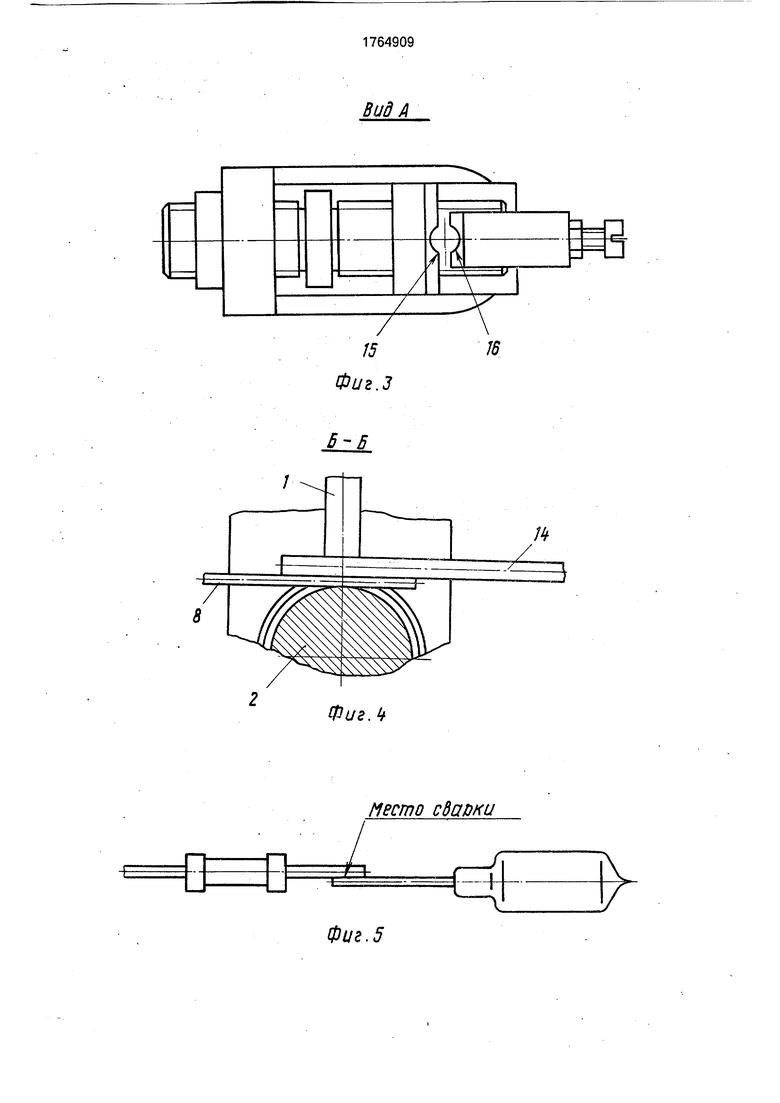

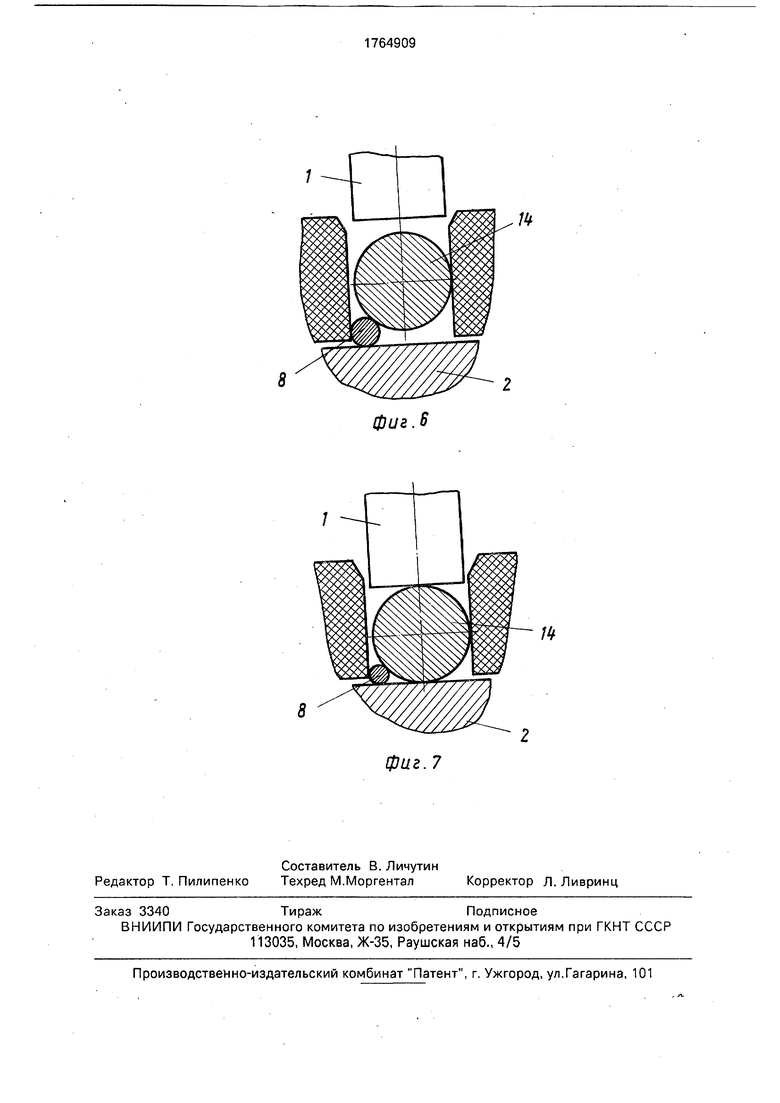

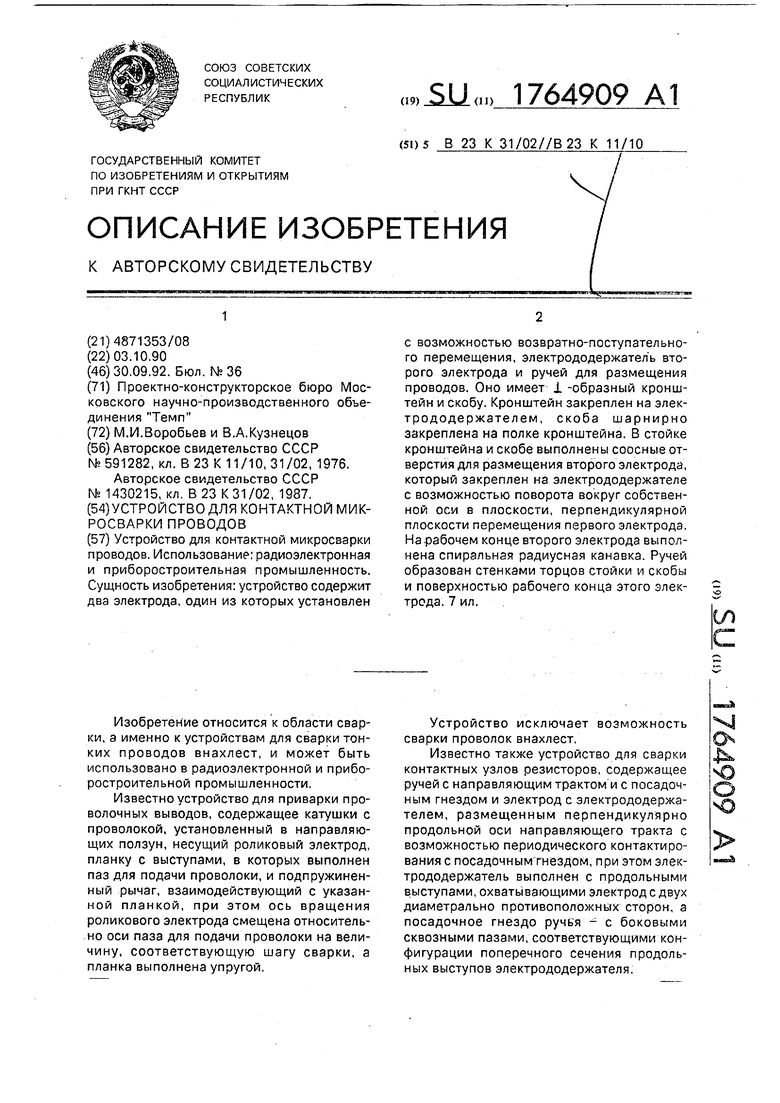

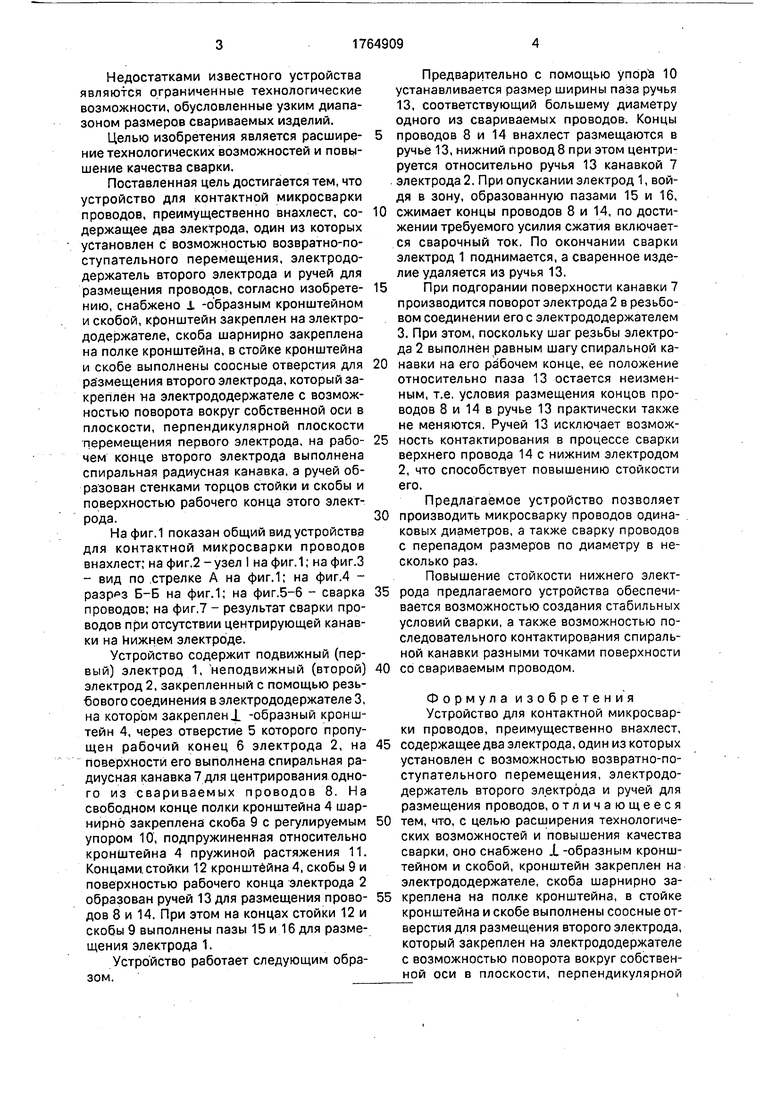

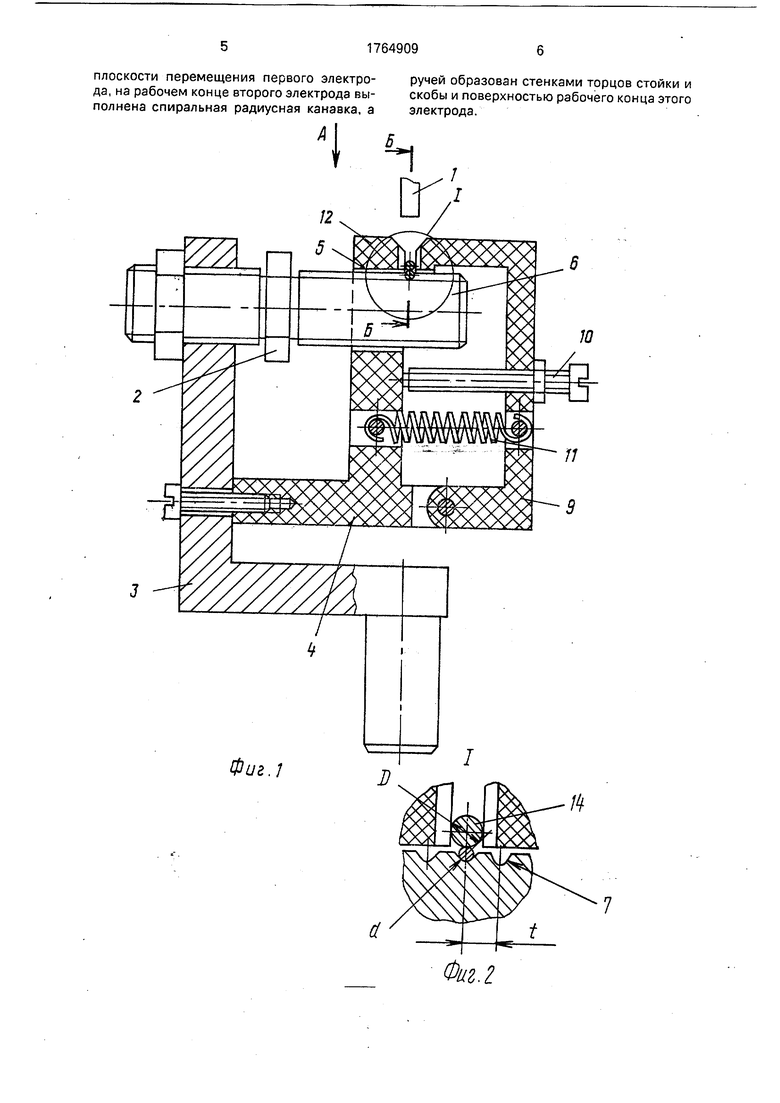

На фиг.1 показан общий вид устройства для контактной микросварки проводов внахлест; на фиг.2 - узел I на фиг. 1; на фиг.З - вид по стрелке А на фиг.1; на фиг.4 - разрез Б-Б на фиг.1; на фиг.5-6 - сварка проводов; на фиг.7 - результат сварки проводов при отсутствии центрирующей канавки на Нижнем электроде.

Устройство содержит подвижный (первый) электрод 1, неподвижный (второй) электрод 2, закрепленный с помощью резьбового соединения в электрододержателе 3, на котором закреплен -образный кронштейн 4, через отверстие 5 которого пропущен рабочий конец 6 электрода 2, на поверхности его выполнена спиральная радиусная канавка 7 для центрирования одного из свариваемых проводов 8. На свободном конце полки кронштейна 4 шарнирно закреплена скоба 9 с регулируемым упором 10, подпружиненная относительно кронштейна 4 пружиной растяжения 11. Концами стойки 12 кронштейна 4, скобы 9 и поверхностью рабочего конца электрода 2 образован ручей 13 для размещения проводов 8 и 14. При этом на концах стойки 12 и скобы 9 выполнены пазы 15 и 16 для размещения электрода 1.

Устройство работает следующим образом.

Предварительно с помощью упора 10 устанавливается размер ширины паза ручья 13, соответствующий большему диаметру одного из свариваемых проводов. Концы

проводов 8 и 14 внахлест размещаются в ручье 13, нижний провод 8 при этом центрируется относительно ручья 13 канавкой 7 электрода 2. При опускании электрод 1, войдя в зону, образованную пазами 15 и 16,

сжимает концы проводов 8 и 14, по достижении требуемого усилия сжатия включается сварочный ток. По окончании сварки электрод 1 поднимается, а сваренное изделие удаляется из ручья 13.

При подгорании поверхности канавки 7 производится поворот электрода 2 в резьбовом соединении его с электрододержателем 3. При этом, поскольку шаг резьбы электрода 2 выполнен равным шагу спиральной канавки на его рабочем конце, ее положение относительно паза 13 остается неизменным, т.е. условия размещения концов проводов 8 и 14 в ручье 13 практически также не меняются. Ручей 13 исключает возможность контактирования в процессе сварки верхнего провода 14 с нижним электродом 2, что способствует повышению стойкости его.

Предлагаемое устройство позволяет

производить микросварку проводов одинаковых диаметров, а также сварку проводов с перепадом размеров по диаметру в несколько раз.

Повышение стойкости нижнего электрода предлагаемого устройства обеспечивается возможностью создания стабильных условий сварки, а также возможностью последовательного контактирования спиральной канавки разными точками поверхности

со свариваемым проводом.

Формула изобретения Устройство для контактной микросварки проводов, преимущественно внахлест,

содержащее два электрода, один из которых установлен с возможностью возвратно-поступательного перемещения, электродо- держатель второго электрода и ручей для размещения проводов, отличающееся

тем, что, с целью расширения технологических возможностей и повышения качества сварки, оно снабжено J. -образным кронштейном и скобой, кронштейн закреплен на электрододержателе, скоба шарнирно закреплена на полхе кронштейна, в стойке кронштейна и скобе выполнены соосные отверстия для размещения второго электрода, который закреплен на электрододержателе с возможностью поворота вокруг собствен- ной оси в плоскости, перпендикулярной

10

Вид А

| название | год | авторы | номер документа |

|---|---|---|---|

| Клещи для контактной микросварки | 1988 |

|

SU1611657A1 |

| Устройство для микросварки | 1988 |

|

SU1593857A1 |

| Устройство для приварки проволочных выводов к контактным площадкам | 1989 |

|

SU1611659A1 |

| Многоэлектродная машина для контактной сварки | 1985 |

|

SU1419841A1 |

| Инструмент для микросварки | 1988 |

|

SU1593840A1 |

| Устройство для приварки выводов к колпачкам резисторов | 1990 |

|

SU1738547A1 |

| Устройство для контактной точечной микросварки | 1989 |

|

SU1691005A1 |

| Устройство для контактной микросварки | 1987 |

|

SU1496967A1 |

| Устройство для контроля сварных соединений в процессе контактной микросварки | 1988 |

|

SU1581522A1 |

| Устройство для сварки наклонным электродом | 1978 |

|

SU763048A1 |

Устройство для контактной микросварки проводов. Использование: радиоэлектронная и приборостроительная промышленность. Сущность изобретения: устройство содержит два электрода, один из которых установлен с возможностью возвратно-поступательного перемещения, электрододержател ь второго электрода и ручей для размещения проводов. Оно имеет 1 -образный кронштейн и скобу. Кронштейн закреплен на элек- трододержателем, скоба шарнирно закреплена на полке кронштейна. В стойке кронштейна и скобе выполнены соосные отверстия для размещения второго электрода, который закреплен на электрододержателе с возможностью поворота вокруг собственной оси в плоскости, перпендикулярной плоскости перемещения первого электрода. На рабочем конце второго электрода выполнена спиральная радиусная канавка. Ручей образован стенками торцов стойки и скобы и поверхностью рабочего конца этого электрода. 7 ил. сл

/ 15/5

Фиг.З Б-Б

8

/

&

ФигЛ

Фиг. 5

/

Место сдапки

8

фиг. 6

№

фиг.7

| Устройство для приварки проволочных выводов | 1976 |

|

SU591282A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

| Устройство для сварки контактных узлов резисторов | 1987 |

|

SU1430215A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-09-30—Публикация

1990-10-03—Подача