Изобретение относится к сварке, в частности к сварочным устройствам технологии производства деталей электронной техники, и может быть использовано для двусторонней приварки выводов к армированным кол- пачками заготовкам резисторов.

Целью изобретения является повышение надежности приварки выводов за счет повышения точности совмеш,ения привариваемых выводов с заготовкой и производительности.

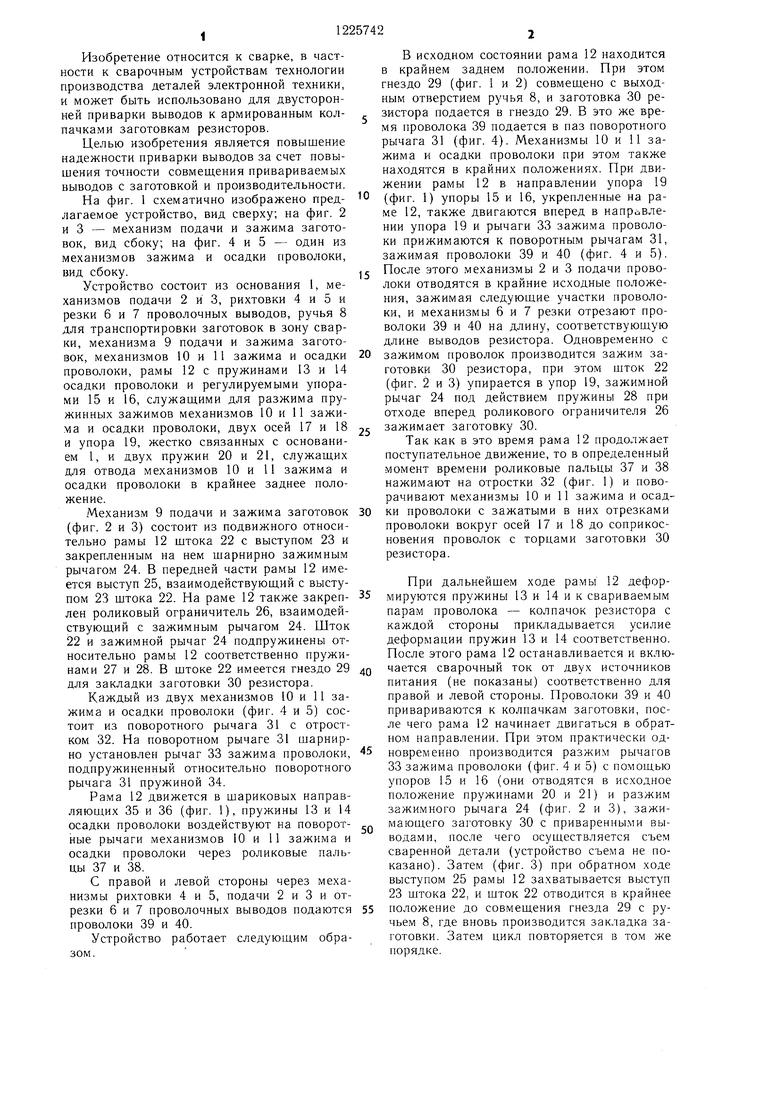

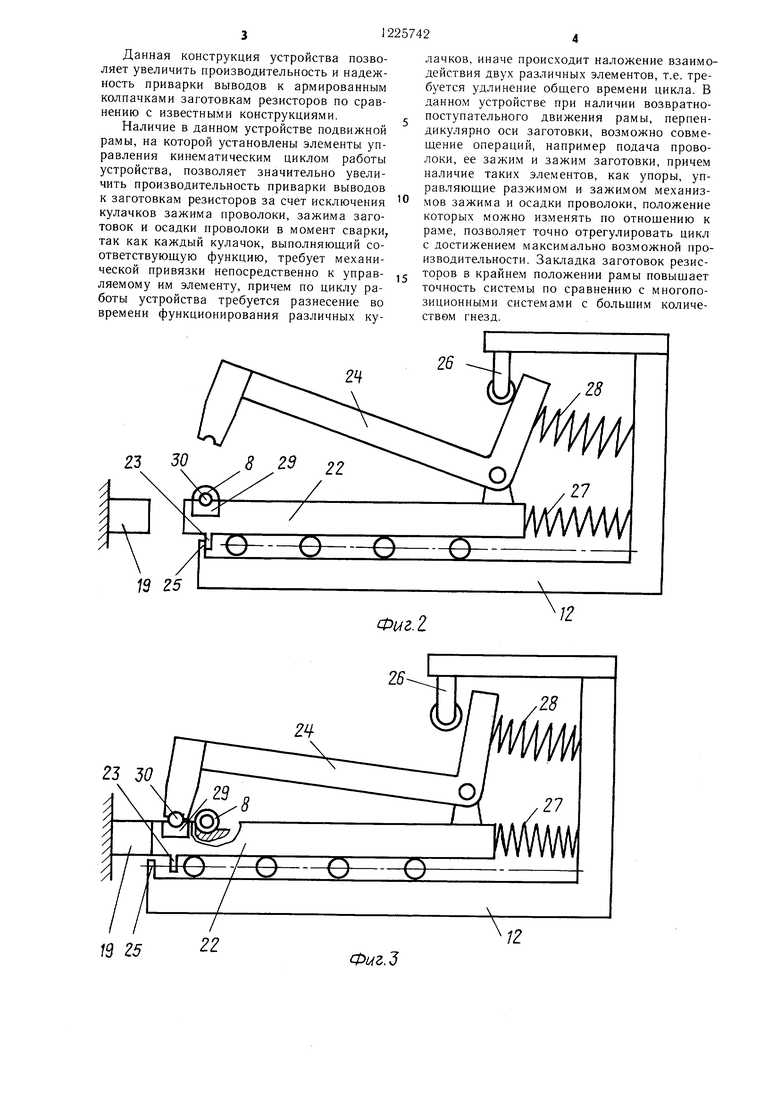

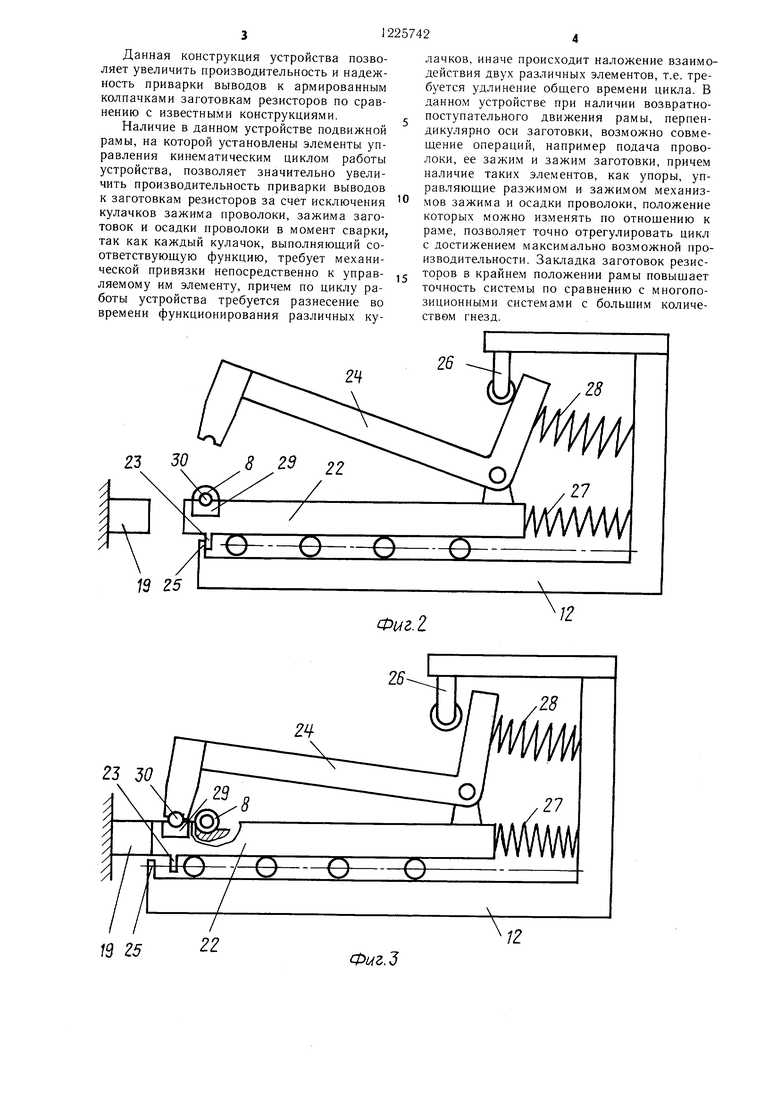

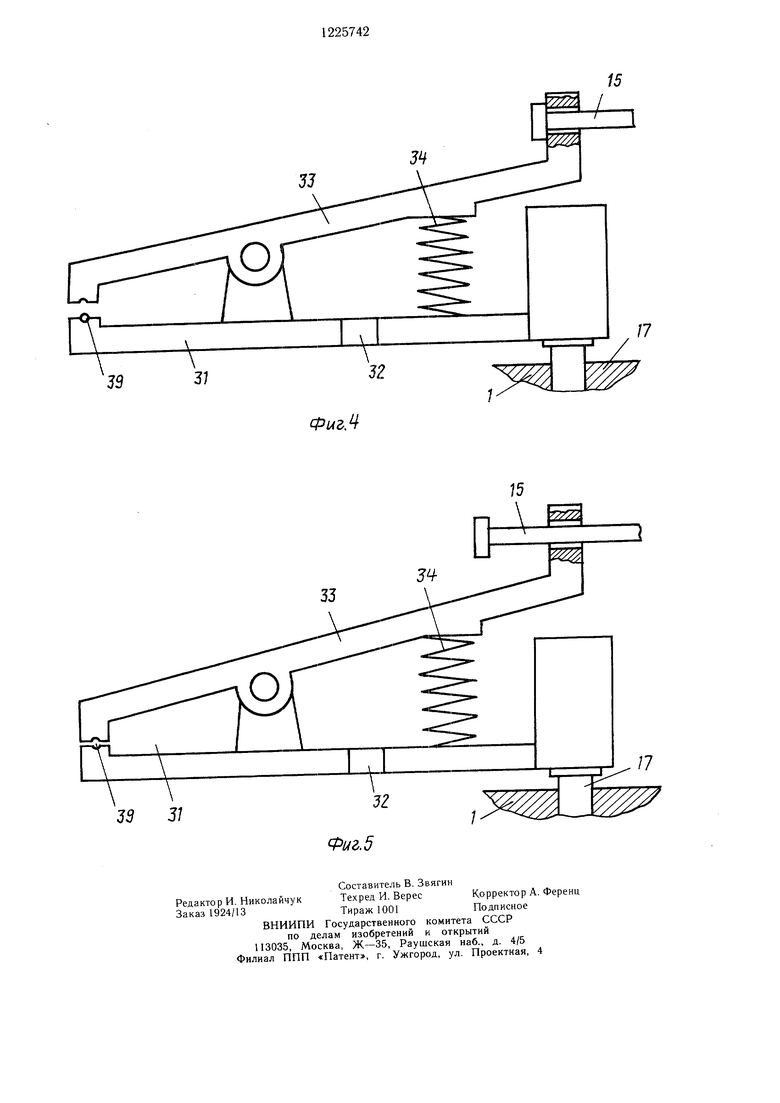

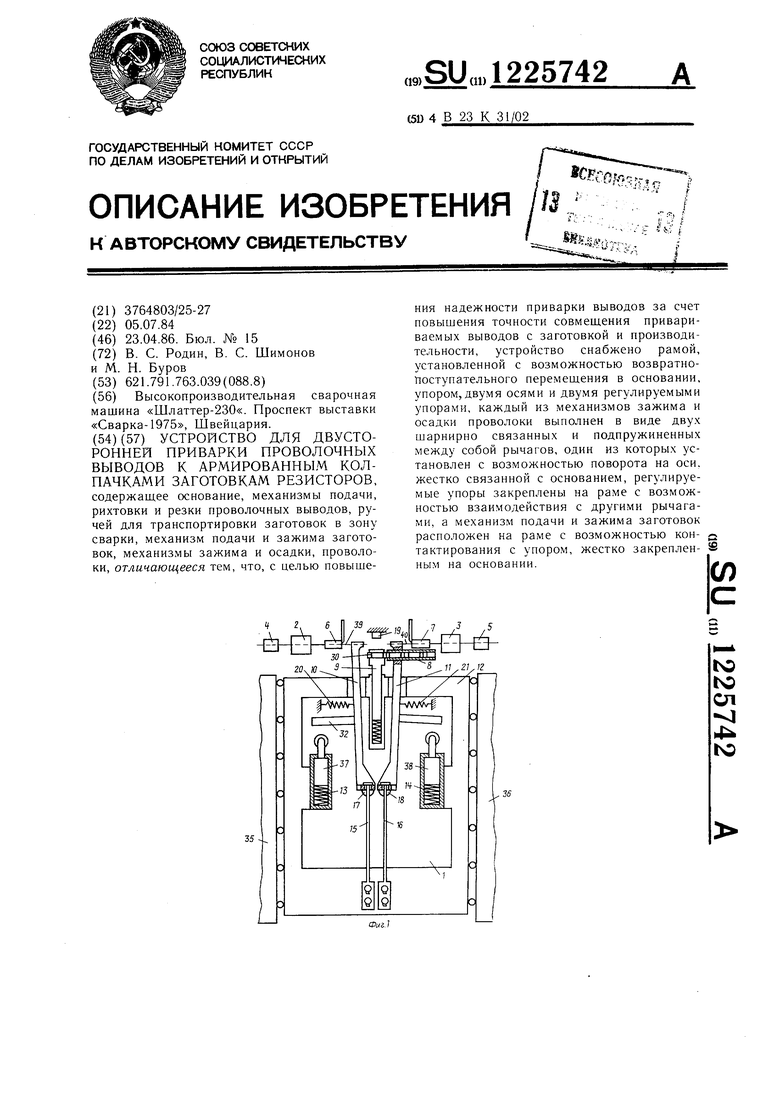

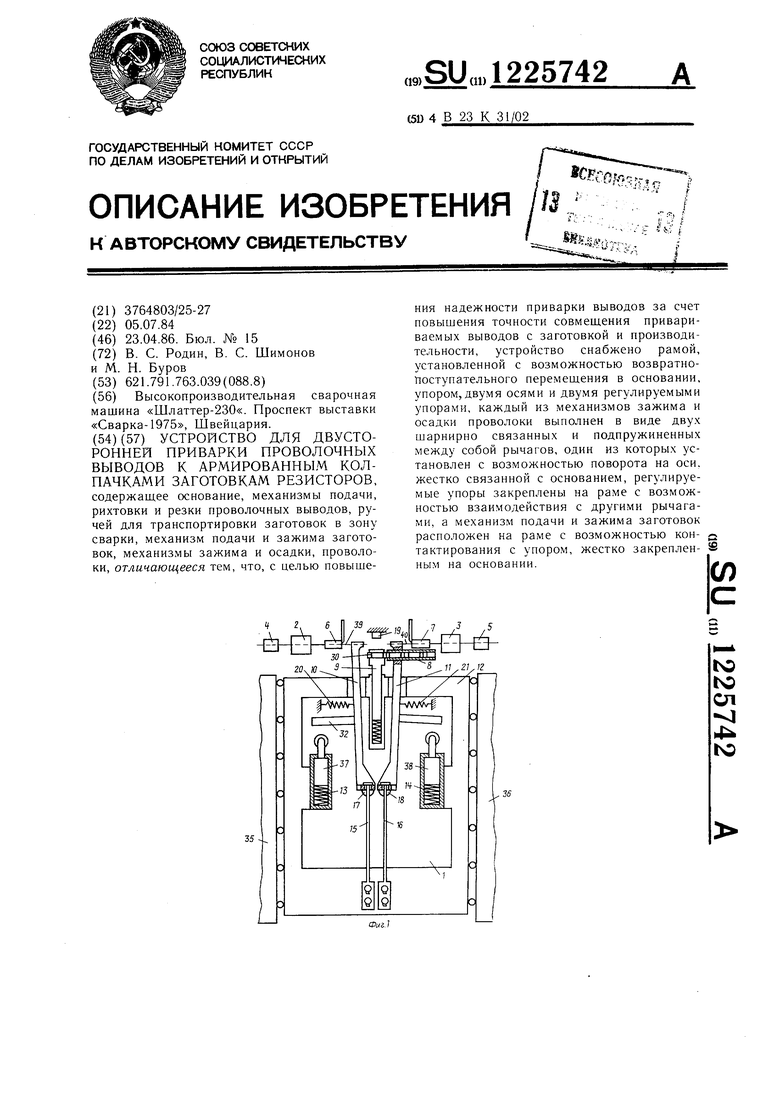

На фиг. 1 схематично изображено пред- лагаемое устройство, вид сверху; на фиг. 2 и 3 - механизм подачи и зажима заготовок, вид сбоку; на фиг. 4 и 5 - один из механизмов зажима и осадки проволоки, вид сбоку.

Устройство состоит из основания 1, механизмов подачи 2 и 3, рихтовки 4 и 5 и резки 6 и 7 проволочных выводов, ручья 8 для транспортировки заготовок в зону сварки, механизма 9 подачи и зажима заготовок, механизмов 10 и 11 зажима и осадки проволоки, рамы 12 с пружинами 13 и 14 осадки проволоки и регулируемыми упорами 15 и 16, служаплими для разжима пружинных зажимов механизмов 10 и 11 зажима и осадки проволоки, двух осей 17 и 18 и упора 19, жестко связанных с основанием 1, и двух пружин 20 и 21, служаш,их для отвода механизмов 10 и 11 зажима и осадки проволоки в крайнее заднее положение.

Механизм 9 подачи и зажима заготовок (фиг. 2 и 3) состоит из подвижного относительно рамы 12 штока 22 с выступом 23 и закрепленным на нем шарнирно зажимным рычагом 24. В передней части рамы 12 имеется выступ 25, взаимодействуюш,ий с выступом 23 штока 22. На раме 12 также закреп- лен роликовый ограничитель 26, взаимодействующий с зажимным рычагом 24. Шток 22 и зажимной рычаг 24 подпружинены относительно рамы 12 соответственно пружинами 27 и 28. В штоке 22 имеется гнездо 29 для закладки заготовки 30 резистора.

Каждый из двух механизмов 10 и 11 зажима и осадки проволоки (фиг. 4 и 5) состоит из поворотного рычага 31 с отростком 32. На поворотном рычаге 31 шарнирно установлен рычаг 33 зажима проволоки, подпружиненный относительно поворотного рычага 31 пружиной 34.

Рама 12 движется в шариковых направляющих 35 и 36 (фиг. 1), пружины 13 и 14 осадки проволоки воздействуют на поворот- ные рычаги механизмов 10 и 11 зажима и осадки проволоки через роликовые пальцы 37 и 38.

С правой и левой стороны через механизмы рихтовки 4 и 5, подачи 2 и 3 и отрезки 6 и 7 проволочных выводов подаются проволоки 39 и 40.

Устройство работает следующим образом .

В исходном состоянии рама 12 находится в крайнем заднем положении. При этом гнездо 29 (фиг. 1 и 2) совмещено с выходным отверстием ручья 8, и заготовка 30 резистора подается в гнездо 29. В это же время проволока 39 подается в паз поворотного рычага 31 (фиг. 4). Механизмы 10 и 11 зажима и осадки проволоки при этом также находятся в крайних положениях. При движении рамы 12 Б направлении упора 19 (фиг. 1) упоры 15 и 16, укрепленные на раме 12, также двигаются вперед в напрг-вле- нии упора 19 и рычаги 33 зажима проволоки прижимаются к поворотным рычагам 31, зажимая проволоки 39 и 40 (фиг. 4 и 5). После этого механизмы 2 и 3 подачи проволоки отводятся в крайние исходные положения, зажимая следующие участки проволоки, и механизмы 6 и 7 резки отрезают проволоки 39 и 40 на длину, соответствующую длине выводов резистора. Одновременно с зажимом проволок производится зажим заготовки 30 резистора, при этом щток 22 (фиг. 2 и 3) упирается в упор 19, зажимной рычаг 24 под действием пружины 28 при отходе вперед роликового ограничителя 26 зажимает заготовку 30.

Так как в это время рама 12 продолжает поступательное движение, то в определенный момент времени роликовые пальцы 37 и 38 нажимают на отростки 32 (фиг. 1) и поворачивают механизмы 10 и 11 зажима и осадки проволоки с зажатыми в них отрезками проволоки вокруг осей 17 и 18 до соприкосновения проволок с торцами заготовки 30 резистора.

При дальнейшем ходе рамы 12 деформируются пружины 13 и 14 и к свариваемым парам проволока - колпачок резистора с каждой стороны прикладывается усилие деформации пружин 13 и 14 соответственно. После этого рама 12 останавливается и включается сварочный ток от двух источников питания (не показаны) соответственно для правой и левой стороны. Проволоки 39 и 40 привариваются к колпачкам заготовки, после чего рама 12 начинает двигаться в обратном направлении. При этом практически одновременно производится разжим рычагов 33 зажима проволоки (фиг. 4 и 5) с помощью упоров 15 и 16 (они отводятся в исходное положение пружинами 20 и 21) и разжим зажимного рычага 24 (фиг. 2 и 3), зажимающего заготовку 30 с приваренны.ми выводами, после чего осуществляется съем сваренной детали (устройство съема не показано). Затем (фиг. 3) при обратном ходе выступом 25 рамы 12 захватывается выступ 23 щтока 22, и щток 22 отводится в крайнее положение до совмещения гнезда 29 с ручьем 8, где вновь производится закладка заготовки. Затем цикл повторяется в том же порядке.

Данная конструкция устройства позволяет увеличить производительность и надежность приварки выводов к армированным колпачками заготовкам резисторов по сравнению с известными конструкциями.

Наличие в данном устройстве подвижной рамы, на которой установлены элементы управления кинематическим циклом работы устройства, позволяет значительно увеличить производительность приварки выводов к заготовкам резисторов за счет исключения кулачков зажима проволоки, зажима заготовок и осадки проволоки в момент сварки, так как каждый кулачок, выполняющий соответствующую функцию, требует механической привязки непосредственно к управ- ляемому им элементу, причем по циклу работы устройства требуется разнесение во времени функционирования различных ку

лачков, иначе происходит наложение взаимодействия двух различных элементов, т.е. требуется удлинение общего времени цикла. В данном устройстве при наличии возвратно- поступательного движения рамы, перпендикулярно оси заготовки, возможно совмещение операций, например подача проволоки, ее зажим и зажим заготовки, причем наличие таких элементов, как упоры, управляющие разжимом и зажимом механизмов зажима и осадки проволоки, положение которых можно изменять по отнощению к раме, позволяет точно отрегулировать цикл с достижением максимально возможной производительности. Закладка заготовок резисторов в крайнем положении рамы повыщает точность системы по сравнению с многопозиционными системами с больщим количеством гнезд.

Л

19 25

Фиг. 2

23 50

Ю 25

12

.3

39

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для двусторонней приварки проволочных выводов к армированным колпачками заготовкам резисторов | 1986 |

|

SU1366339A2 |

| Устройство для двусторонней приварки выводов к армированным заготовкам резисторов | 1986 |

|

SU1388235A1 |

| Устройство для двухсторонней приварки выводов к армированным заготовкам резисторов | 1988 |

|

SU1606291A1 |

| Способ контактной стыковой сварки проволочных выводов с заготовками резисторов и устройство для его осуществления | 1985 |

|

SU1500454A1 |

| Устройство для приварки аксиальных выводов к колпачкам радиодеталей | 1984 |

|

SU1164021A1 |

| Автоматическая линия для изготовления деталей типа штанг | 1985 |

|

SU1287974A1 |

| АВТОМАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕРЖАТЕЛЕЙ ТИПА СКОБ, | 1967 |

|

SU195576A1 |

| Устройство для изготовления проволочных резисторов с аксиальными выводами | 1981 |

|

SU978208A1 |

| Автоматическая линия для обработки деталей типа валов | 1983 |

|

SU1189659A1 |

| Устройство для приварки проволочного вывода к корпусу радиодетали | 1984 |

|

SU1191222A1 |

Ш1

Фиг. 5

Редактор И. Николайчук Заказ 1924/13

Составитель В. Звягин

Техред И. ВересКорректор А. Ференц

Тираж 1001Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий

U3035, Москва, Ж-35, Раушская наб., д. 4/5

Филиал ППП «Патент, г. Ужгород, ул. Проектная, 4

| Канальная печь-сушильня | 1920 |

|

SU230A1 |

| Сплав для отливки колец для сальниковых набивок | 1922 |

|

SU1975A1 |

Авторы

Даты

1986-04-23—Публикация

1984-07-05—Подача