Изобретение относится к металлообработке и может быть использовано при обработке труб.

Известно устройство для раздачи труб, состоящее из смонтированного на основании механизма перемещения дорна и узла осевого подпора заднего конца трубы с гидроцилиндром.

Известно также устройство для дорно- вания отверстий, содержащее оправку с дорном, механизм его перемещения, элемент осевого подпора заднего конца трубы и упор для опоры переднего конца трубы, а также толкатели, водило с внутренней сферой для установки и закрепления опрапки дорна. ось и копирный механизм.

Наиболее близким к предлагаемому является устройство, содержащее пресс с механизмом привода, приспособление для крепления обрабатываемой детали, оправку с дорном и кронштейном с узлом ее крепления.

Недостатки известного устройства- узкие технологические возможности вследствие невозможности обработать отверстия

большой длины, недостаточная производительность труда из-за ограниченной скорости перемещения верхней плиты гидропрессов.

Целью изобретения является расширение технологических возможностей устройства за счет увеличения длины обрабатываемых отверстий и повышение производительности труда за счет увеличения скорости перемещения дорна при рабочем ходе,

Поставленная цель достигается тем, что в устройство, содержащее пресс с механизмом привода, приспособление для крепления обрабатываемой детали, оправку с дорном и кронштейн с узлом ее крепления, введен гидропривод перемещения дорна, оправка дорна выполнена телескопической из двух или нескольких упругих пружинящих трубчатых деталей, образующих транс- формирующийся телескопический гидроцилиндр.

Предлагаемое устройство может быть использовано в качестве прессовой оснастки в металлообработке.

сл С

х| СО

о

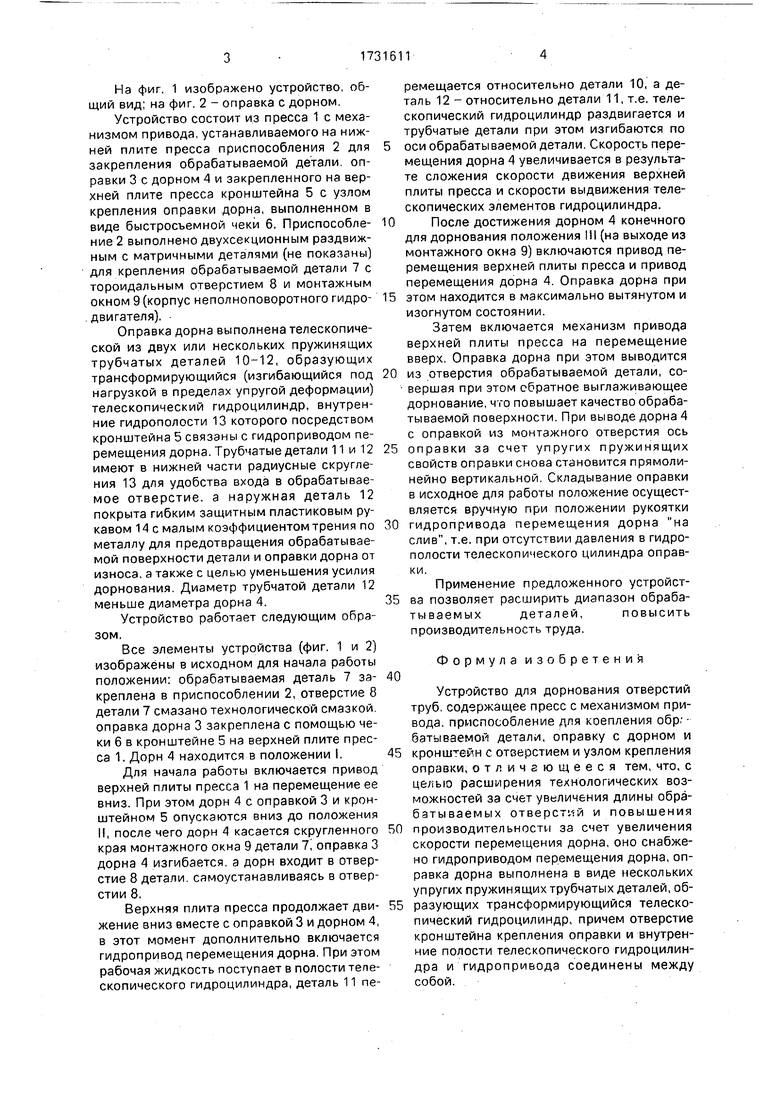

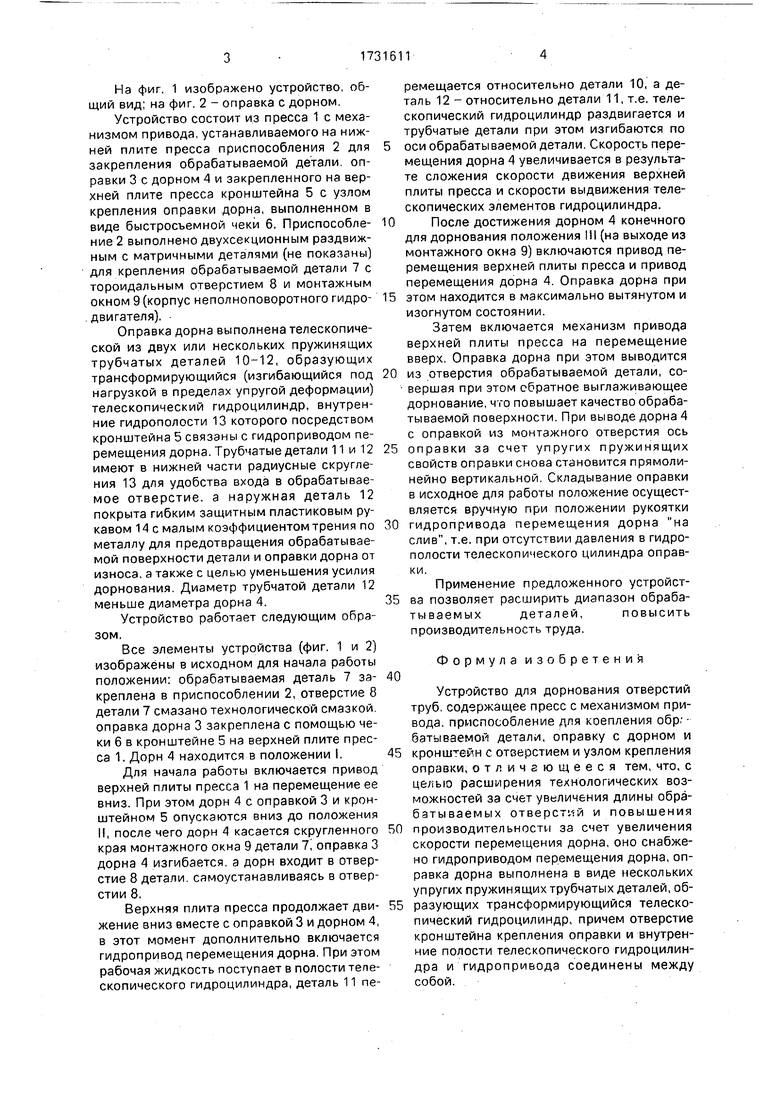

На фиг. 1 изображено устройство, общий вид; на фиг. 2 - оправка с дорном.

Устройство состоит из пресса 1 с механизмом привода, устанавливаемого на нижней плите пресса приспособления 2 для закрепления обрабатываемой детали, оправки 3 с дорном 4 и закрепленного на верхней плите пресса кронштейна 5 с узлом крепления оправки дорна, выполненном в виде быстросъемной чеки 6. Приспособление 2 выполнено двухсекционным раздвижным с матричными деталями (не показаны) для крепления обрабатываемой детали 7 с тороидальным отверстием 8 и монтажным окном 9 (корпус неполноповоротного гидродвигателя).

Оправка дорна выполнена телескопической из двух или нескольких пружинящих трубчатых деталей 10-12, образующих трансформирующийся (изгибающийся под нагрузкой в пределах упругой деформации) телескопический гидроцилиндр, внутренние гидрополости 13 которого посредством кронштейна 5 связаны с гидроприводом перемещения дорна. Трубчатые детали 11 и 12 имеют в нижней части радиусные скругле- ния 13 для удобства входа в обрабатываемое отверстие, а наружная деталь 12 покрыта гибким защитным пластиковым рукавом 14с малым коэффициентом трения по металлу для предотвращения обрабатываемой поверхности детали и оправки дорна от износа, а также с целью уменьшения усилия дорнования. Диаметр трубчатой детали 12 меньше диаметра дорна 4.

Устройство работает следующим образом.

Все элементы устройства (фиг. 1 и 2) изображены в исходном для начала работы положении: обрабатываемая деталь 7 закреплена в приспособлении 2, отверстие 8 детали 7 смазано технологической смазкой, оправка дорна 3 закреплена с помощью чеки 6 в кронштейне 5 на верхней плите пресса 1. Дорн 4 находится в положении I.

Для начала работы включается привод верхней плиты пресса 1 на перемещение ее вниз. При этом дорн 4 с оправкой 3 и кронштейном 5 опускаются вниз до положения II, после чего дорн 4 касается скругленного края монтажного окна 9 детали 7, оправка 3 дорна 4 изгибается, а дорн входит в отверстие 8 детали, самоустанавливаясь в отверстии 8,

Верхняя плита пресса продолжает движение вниз вместе с оправкой 3 и дорном 4, в этот момент дополнительно включается гидропривод перемещения дорна, При этом рабочая жидкость поступает в полости телескопического гидроцилиндра, деталь 11 перемещается относительно детали 10, а деталь 12 - относительно детали 11, т.е. телескопический гидроцилиндр раздвигается и трубчатые детали при этом изгибаются по

оси обрабатываемой детали. Скорость перемещения дорна 4 увеличивается в результате сложения скорости движения верхней плиты пресса и скорости выдвижения телескопических элементов гидроцилиндра.

После достижения дорном 4 конечного для дорнования положения III (на выходе из монтажного окна 9) включаются привод перемещения верхней плиты пресса и привод перемещения дорна 4. Оправка дорна при

этом находится в максимально вытянутом и изогнутом состоянии.

Затем включается механизм привода верхней плиты пресса на перемещение вверх. Оправка дорна при этом выводится

из отверстия обрабатываемой детали, со- вершая при этом обратное выглаживающее дорнование, что повышает качество обрабатываемой поверхности. При выводе дорна 4 с оправкой из монтажного отверстия ось

оправки за счет упругих пружинящих свойств оправки снова становится прямолинейно вертикальной. Складывание оправки в исходное для работы положение осуществляется вручную при положении рукоятки

гидропривода перемещения дорна на слив, т.е. при отсутствии давления в гидрополости телескопического цилиндра оправки.

Применение предложенного устройства позволяет расширить диапазон обрабатываемыхдеталей,повысить производительность труда.

40

Формула изобретения

Устройство для дорнования отверстий труб, содержащее пресс с механизмом привода, приспособление для коепления обр батываемой детали, оправку с дорном и

5 кронштейн с отверстием и узлом крепления оправки, отличающееся тем, что, с целью расширения технологических возможностей за счет увеличения длины обра- бзтываемых отверстий и повышения

0 производительности за счет увеличения скорости перемещения дорна, оно снабжено гидроприводом перемещения дорна, оправка дорна выполнена в виде нескольких упругих пружинящих трубчатых деталей, об5 разующих трансформирующийся телескопический гидроцилиндр, причем отверстие кронштейна крепления оправки и внутренние полости телескопического гидроцилиндра и гидропривода соединены между собой.

W/

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для дорнования отверстий труб | 1990 |

|

SU1738616A1 |

| Устройство для формования отверстий труб | 1988 |

|

SU1637999A1 |

| Устройство для дорнования отверстия трубы | 1990 |

|

SU1706847A1 |

| Устройство для дорнования отверстий труб | 1988 |

|

SU1586896A1 |

| Устройство для дорнования отверстий | 1989 |

|

SU1779561A1 |

| Устройство для дорнования отверстий | 1985 |

|

SU1411123A1 |

| Штамп для дорнования трубчатых деталей | 1982 |

|

SU1072959A1 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО ДОРНОВАНИЯ ПРУЖИНЯЩИМ ДОРНОМ | 2010 |

|

RU2462339C2 |

| УСТРОЙСТВО ДЛЯ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2464152C2 |

| СПОСОБ СТАТИКО-ИМПУЛЬСНОГО УПРУГОГО ДОРНОВАНИЯ | 2011 |

|

RU2457097C1 |

Использование: обработка внутренней поверхности труб методом поверхностного деформирования. Сущ-ность изобретения: устройство содержит приспособление для закрепления обрабатываемой детали, оправку с дорном. узел крепления оправки, гидропривод перемещения дорна. Оправка выполнена в виде телескопического трансформируемого гидроцилиндра в виде нескольких упругих пружинящих трубчатых деталей. Узел крепления оправки включает кронштейн с отверстием. Отверстие кронштейна и внутренние полости телескопического гидроцилиндра и гидропривода соединены между собой. 2 ил

| Устройство для формования отверстий труб | 1988 |

|

SU1637999A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1992-05-07—Публикация

1990-01-10—Подача