Ч

О

00 00

, Изобретение относится к сварке и литейному производству, в частности к установкам для снижения остаточных напряжений в литых и сварных деталях, и может быть использовано в отраслях народного хозяйства, где необходимо производить обработку деталей с целью снижения в них остаточных напряжений, стабилизации геометрической формы или испытаний прочностных свойств.

Цель изобретения - расширение технологических возможностей установки за счет создания условий для обработки деталей с большим диапазоном жесткостей и частот.

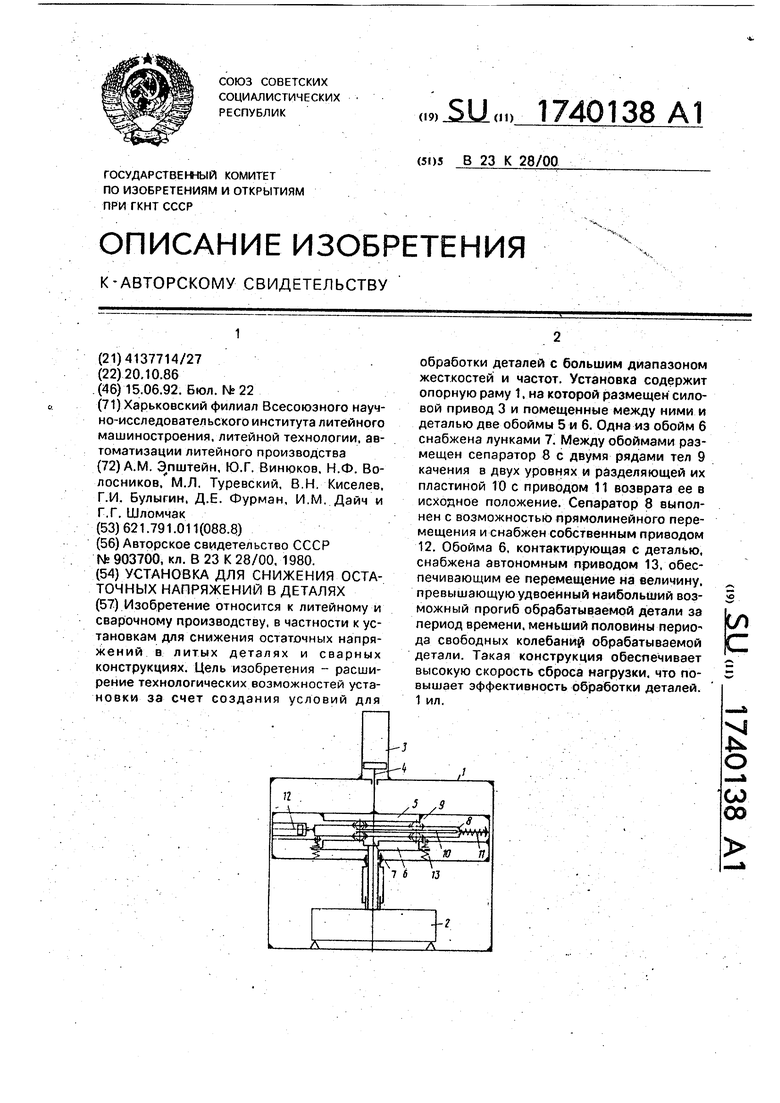

На чертеже представлена установка.

Установка состоит из опорной рамы 1, на которой устанавливается обрабатываемая деталь 2 и укреплен силовой привод 3, шток 4 которого снабжен обоймой 5 и заключенной в направляющих штока, подвижной относительно него, обоймой 6, имеющей лунки 7. Между этими обоймами помещен сепаратор 8 с двумя рядами тел качения 9, расположенными в двух уровнях. Ряды тел качения разделяет пластина 10 с приводом 11 возврата ее в исходное положение. Сепаратор соединен с приводом 12 прямолинейного перемещения. При нагружении, т.е. перемещении штока 4 усилие через верхню.ю обойму 5, ряд тел качения 9 в сепараторе 8, пластину 10, ряд тел качения в нижнем уровне и подвижную нижнюю обойму 6 передается на обрабатываемую деталь.

Автономный привод 13 нижней обоймы 6 выполнен, например, в виде набора тарельчатых пружин.

Энергии, запасенной в приводе 13, достаточно для перемещения обоймы 6 на ве- личину удвоенного прогиба любой обрабатываемой детали при ее нагружении, за период времени, меньший половины периода собственных поперечных колебаний детали.

Установка работает следующим образом.

Деталь устанавливают на опорную раму 1. При этом шток 4 привода находится во втянутом положении, сепаратор 8 введен между обоймами 5 и 6, а пластина 10 находится в исходном положении. Затем шток 4 выдвигается, сжимая пакет, состоящий из верхней обоймы 5 верхних тел качения 9 сепаратора 8, пластины 10, нижних тел качения сепаратора, нижней обоймы 6 и детали 2.

Деталь деформируется до необходимой величины усилия или прогиба. Включается привод 12 сепаратора 8, перемещающегося между обоймами со скоростью v до попадания нижнего ряда тел качения 9 в лунки 7.

Разделительная пластина перемещается за счет сил трения между ней и рядами тел качения. При этом нижняя обойма 6 под действием энергии, накопленной приводом

13, перемещается вверх, разгружая обрабатываемую деталь 2.

Перемещение обоймы 6 должно опережать возврат деформированной детали 2 в исходное положение и изгиб ее в противоположную сторону за счет накопленной кинетической энергии. При этом время, за которое должно произойти перемещение обоймы 6, можно определить, зная частоту собственных колебаний первой гармоники

детали. Параметры привода (например пружинного) с учетом времени перемещения нижней обоймы, меньшего, чем половина периода колебаний детали пути, величина которого несколько больше удвоенной величины прогиба детали при нагружении, могут быть определены по соответствующим формулам.

Отброшенная обойма 6 разгружает деформированную деталь 2, в результате чего

она начинает совершать поперечные колебания, являющиеся необходимым условием осуществления процесса снижения остаточных напряжений.

В качестве примера рассмотрим установку для обработки деталей, собственная частота изгибных колебаний которых не превышает 100 Гц, а наибольшая амплитуда при обработке, обеспечивающей эффективную стабилизацию геометрической формы

детали - не более 4,0 мм (эта амплитуда определяется величиной напряжений при обработке и задается в технологическом процессе). Такими параметрами обладает, например, станина токарного станка IE95,

выпускаемого Алма-Атинским станкостроительным заводом. В соответствии с этим величина схлопывания с учетом двойной амплитуды (8 мм) и деформации опорной конструкции (« 3 мм) составляет у 11,0 мм,

а время, за которое нижняя обойма массой m .50 кг должна пройти это расстояние, не превышает t 0,005 с.

При частоте м t

4

- 0,01 с и -|- - 0,005 с.

Для того, чтобы нижняя обойма опережала распрямляющуюся деталь, время ее перемещения на величину амплитуды смещения детали должно быть меньше 0,005 с. В этом случае жесткость (С) пружинного привода выбирают из соотношения (с учетом предварительного сжатия пружин у0 15,0 мм)

С

(arcsln)2

н/м

t 11

x(arcsln - 1,35 103 н/м.

15

а необходимая энергия, занесенная приводом,

А 70Дж.

Такие параметры обеспечиваются набором тарельчатых пружин.

Установка, снабженная пружинным приводом такой жесткости, обеспечивает осуществление технологического процесса, снижение остаточных напряжений в деталях, собственная частота изгибных колебаний которых не превышает 100 Гц, а амплитуда - 4,0 мм.

Использование данной установки расширяет технологические возможности процесса старения в части эффективности обработки деталей с большей частотой собственных колебаний (за счет увеличения скорости сброса нагрузки), с меньшей жесткостью (за счет отбрасывания нижней обоймы автономным приводом), а также деталей, требующих для обработки больших усилий (за счет прямолинейного перемещения сепаратора, позволяющего использовать при нагружении большое количество

тел качения одинаковой конфигурации, что увеличивает длину линии контакта).

Расширение технологических возможностей позволяет уменьшить номенклатуру 5 установок, используемых на предприятии, а следовательно, сократить капительные затраты и производственную площадь, занятую установками.

0 Формула изобретени я

Установка для снижения остаточных напряжений в деталях путем возбуждения в них свободных колебаний, содержащая опорную раму с силовым приводом и уст5 ройство мгновенного сбрасывания нагрузки, отличающаяся тем, что, с целью расширения технологических возможностей установки за счет создания условий для обработки деталей с большим диапазоном

0 жесткостей и частот, устройство мгновенного сбрасывания выполнено в виде двух обойм, по меньшей мере одна из которых имеет лунки на дорожках под тела качения, расположенного между обоймами сепара5 тора с двумя рядами тел качения в двух уровнях и разделяющей ряды тел качения пластины с приводом возврата ее в исходное положение, сепаратор установлен с возможностью прямолинейного перемещения

0 и снабжен приводом, а нижняя обойма подпружинена.

| название | год | авторы | номер документа |

|---|---|---|---|

| Разгрузочное устройство для стабилизирующей обработки деталей | 1986 |

|

SU1388439A1 |

| СПОСОБ ОБРАБОТКИ РАДИАЛЬНО-УПОРНОГО ПОДШИПНИКА ПЕРЕД ЭКСПЛУАТАЦИЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2011 |

|

RU2475655C1 |

| Устройство для стабилизирующей обработки деталей | 1984 |

|

SU1268622A1 |

| Способ исследования динамических характеристик технологической системы и комбинированный инструмент для его осуществления | 1989 |

|

SU1738615A1 |

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1980 |

|

SU903700A1 |

| Устройство для снижения остаточных напряжений в деталях | 1986 |

|

SU1799918A1 |

| Устройство для контроля отклонений от прямолинейности | 1990 |

|

SU1781533A1 |

| Устройство для обработки вибрацией металлических деталей | 1984 |

|

SU1285017A1 |

| УСТРОЙСТВО С ИМПУЛЬСНОЙ НАГРУЗКОЙ ДЛЯ ИСПЫТАНИЙ НА КОНТАКТНУЮ ВЫНОСЛИВОСТЬ | 2012 |

|

RU2522781C2 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

Изобретение относится к литейному и сварочному производству, в частности к установкам для снижения остаточных напряжений в литых деталях и сварных конструкциях. Цель изобретения - расширение технологических возможностей установки за счет создания условий для обработки деталей с большим диапазоном жесткостей и частот. Установка содержит опорную раму 1. на которой размещен силовой привод 3 и помещенные между ними и деталью две обоймы 5 и 6. Одна из обойм 6 снабжена лунками 7. Между обоймами размещен сепаратор 8 с двумя рядами тел 9 качения в двух уровнях и разделяющей их пластиной 10 с приводом 11 возврата ее в исходное положение. Сепаратор 8 выполнен с возможностью прямолинейного перемещения и снабжен собственным приводом 12. Обойма 6, контактирующая с деталью, снабжена автономным приводом 13, обеспечивающим ее перемещение на величину, превышающую удвоенный наибольший возможный прогиб обрабатываемой детали за период времени, меньший половины периода свободных колебани0 обрабатываемой детали. Такая конструкция обеспечивает высокую скорость сброса нагрузки, что повышает эффективность обработки деталей. 1 ил.

| Установка для снятия остаточных напряжений в литых и сварных деталях | 1980 |

|

SU903700A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-15—Публикация

1986-10-20—Подача