v

fe

| название | год | авторы | номер документа |

|---|---|---|---|

| АГЛОМЕРАЦИОННЫЙ ФЛЮС, ШИХТА И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2010 |

|

RU2465350C2 |

| Комплексный флюс для получения агломерата | 1990 |

|

SU1803439A1 |

| Способ производства агломерата | 1989 |

|

SU1740462A1 |

| Способ получения железорудных окатышей | 1986 |

|

SU1325097A1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАГНЕЗИАЛЬНОГО ЖЕЛЕЗОФЛЮСА | 2022 |

|

RU2796485C1 |

| Флюс для получения ванадийсодержащего агломерата | 1987 |

|

SU1615202A1 |

| СПОСОБ ПОДГОТОВКИ К СПЕКАНИЮ АГЛОМЕРАЦИОННОЙ ШИХТЫ | 2005 |

|

RU2313588C2 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА АГЛОМЕРАТА | 2007 |

|

RU2345150C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЖЕЛЕЗОРУДНЫХ ОКАТЫШЕЙ | 2023 |

|

RU2820429C1 |

| ШИХТА ДЛЯ ПРОИЗВОДСТВА МАРГАНЕЦСОДЕРЖАЩЕГО ЖЕЛЕЗОФЛЮСА | 2009 |

|

RU2410447C1 |

Изобретение относится к черной металлургии и может быть использовано при подготовке металлургического сырья методом агломерации. Шихта содержит, мас.%: известняк 10,0-30,0; железорудный концентрат 5,0-20,0; отходы производства алюмобор- силикатного волокна 0,86-3,44 и отходы химпереработки ванадиевого шлака остальное. Введение отходов производства алю- моборсиликатного волокна способствует повышению прочности агломерата и уменьшению вредных выбросов в атмосферу 2 та б л

Изобретение относится к области черной металлургии, в частности к производству железорудных агломератов.

Известна шихта для получения агломерата, содержащая известково-ванадиевые отходы окислительно-экстракционной обработки ванадиевого шлака 20-60% и известняк остальное. Применение шихты снижает себестоимость и повышает прочность агломерата.

Недостатком шихты является относительно низкая прочность агломерата.

Наиболее близким по технической сущности и достигаемому результату к предложенной является шихта по способу упрочнения агломерата. Шихта содержит борсодержащую руду в количестве более 0,05% на.каждый процент Si02 в исходной шихте.

Недостатком данной шихты является высокий расход борсодержащей руды при спекании комплексных железорудных материалов Это приводит к повышению стоимости агломерата Боратовая руда содержит серу и ее ввод в шихту увеличивает вредные выбросы в атмосферу при производстве агломерата.

Целью изобретения является повышение прочности агломерата, снижение его себестоимости и уменьшение вредных выбросов в атмосферу.

Поставленная цель достигается тем, что в известную шихту, включающую отходы химпереработки ванадиевого шлака, известняк, борсодержащий материал железорудный концентрат, вводят в качестве борсодержащего материала отходы производства алюмобоосиликатного волокна при

VJ

О

С 00

следующем соотношении компонентов, мас.%:

Известняк10,0-30,0

Железорудный

концентрат5,0-20,0

Отходы алюмоборсиликатного волокна0,86-3,44

Отходы химпереработки ванадие-

вого шлакаОстальное

Оксид бора, введенный в шихту в виде отходов производства алюмоборсиликатного волокна, при спекании агломерата, включающего отходы химпереработки ванади- евого шлака, способствует снижению температуры расплава,увеличению его количества и как следствие повышению прочности агломерата, уменьшению его разрушаемо- сти после охлаждения. Применение в каче- стве борсодержащего материала отходов производства алюмоборсиликатного волокна уменьшает вредные выбросы в атмосферу при производстве агломерата, поскольку добавка в отличие от боратовой руды не содержит таких вредных веществ, как сера.

Пределы содержания известняка в шихте определяются необходимой степенью офлюсования и содержанием диоксида кремния в шихте.

Пределы содержания железорудного концентрата обусловлены общим содержанием железа в агломерате и его прочностью. При меньшем, чем 5,0%, содержании железорудного концентрата снижается прочность агломерата. При большем, чем 20% содержании железорудного концентрата возрастает себестоимость агломерата и снижается содержание легирующих элементов в чугуне.

Пределы содержания отходов алюмоборсиликатного волокна в шихте обусловлены прочностью агломерата и его себестоимостью. При меньшем, чем 0,86%,.содер- жании отходов в шихте резко снижается прочность агломерата. При большем, чем 3,44%, содержании отходов в агломерате возрастает его себестоимость.

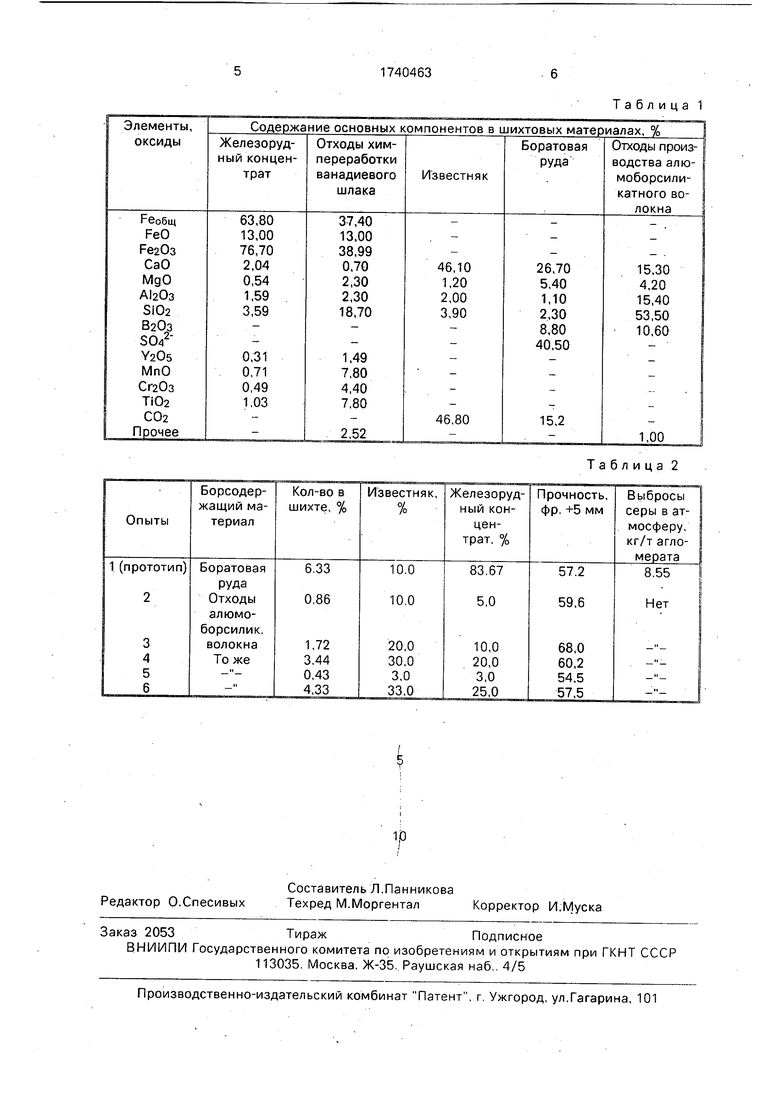

Пример. Железорудные материалы и добавки (табл.1) смешивали с флюсом, твер-

дым топливом (коксом), окомковывали в барабанном окомкователе и спекали в аглоча- ше диаметром 205 мм. Высоту слоя шихты, условия зажигания и вакуум под решеткой во всех опытах поддерживали одинаковым. В качестве борсодержащего материала использовали боратовую руду и отходы производства алюмоборсиликатного волокна Результаты испытаний приведены в табл.2. При одинаковом расходе в шихту боратовой руды и отходов производства алюмоборсиликатного волокна происходит снижение себестоимости агломерата за счет разницы в цене руды (60 руб/т) и отходов (40 руб/т). Определяли прочность аглометрата. Количество выбросов в атмосферу соединений серы определяли по разности содержания серы в шихте и в готовом агломерате.

Анализ приведенных результатов показывает, что экономическая эффективность предлагаемой шихты по сравнению с прототипом повышается на 0,24-0,35 руб/т агломерата. Прочность агломерата повышается с 57,2 до 59,6-68,0% Выбросы в атмосферу серы снижаются на 8,55 кг на тонну агломерата.

Формула изобретения Шихта для получения агломерата из комплексных железорудных материалов, включающая известняк, железорудный концентрат и борсодержащий материал, отличающаяся тем, что, с целью повышения прочности агломерата, снижения его себестоимости и уменьшения вредных выбросов в атмосферу при спекании, она дополнительно содержит отходы химпереработки ванадиевого шлака, а в качестве борсодержащего материала используются отходы производства алюмоборсиликатного волокна при следующем соотношении компонентов, мас.%:

Известняк10,0-30,0

Железорудный

концентрат5,0-20,0

Отходы производства алюмоборсиликатного волокна0,86-3,44 Отходы химперз- работки ванадиевого шлакаОстальное

Таблица 1

Таблица 2

| Флюс для получения агломерата | 1982 |

|

SU1067066A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

Авторы

Даты

1992-06-15—Публикация

1990-01-19—Подача