Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления изделий из минеральной или стеклянной ваты | 1989 |

|

SU1701528A1 |

| ПОЛИМЕРМИНЕРАЛЬНАЯ КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ МАЛОТОКСИЧНЫХ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1996 |

|

RU2114080C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДРЕВЕСНО-СТРУЖЕЧНЫХ ПЛИТ | 1992 |

|

RU2074090C1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

| Способ изготовления минераловатных плит | 1987 |

|

SU1451020A1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ ПРЕССОВАННЫХ ДРЕВЕСНЫХ МАТЕРИАЛОВ | 1994 |

|

RU2036943C1 |

| Теплоизоляционный материал | 1971 |

|

SU443853A1 |

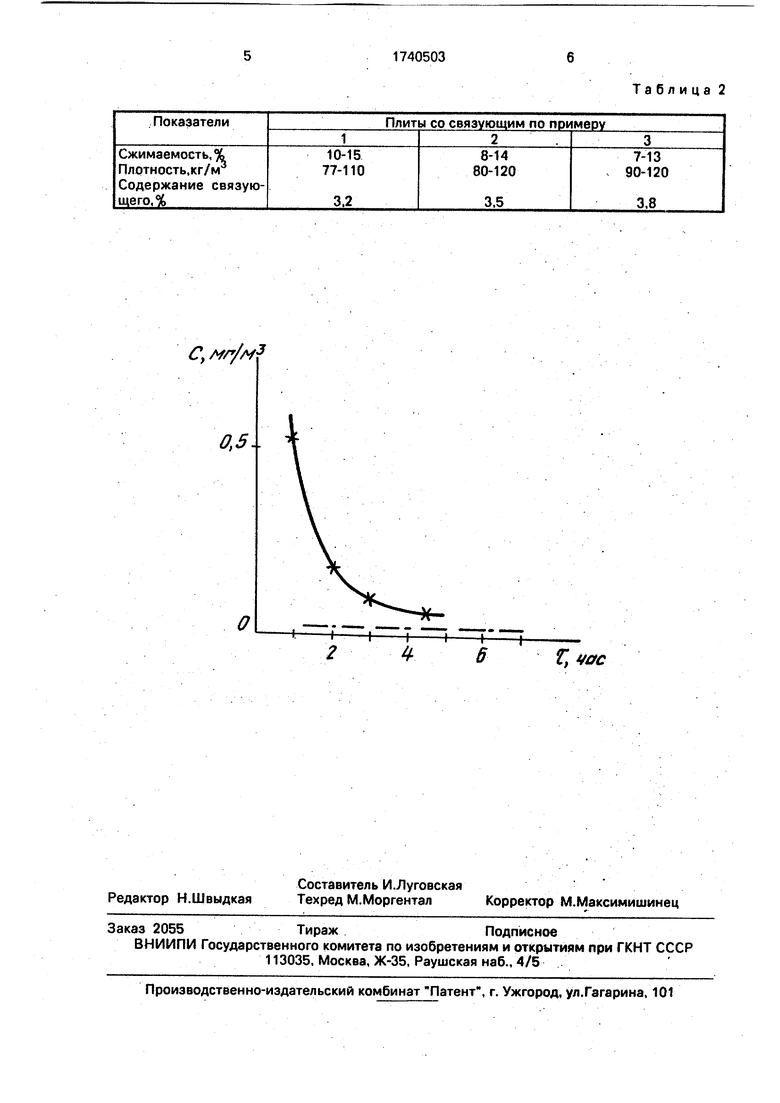

Сущность изобретения: в связующем для минераловатных изделий, содержащем, мас.%: лигносульфонаты, модифицированные полигликолями 50-85; синтетическая смола (в качестве синтетической смолы используют карбамидоформальдегидную смолу) 15-50. При плотности 77-120 т/м3 сжимаемость изделий 7-15%, содержание связующего 3,2-3,8%, содержание формальдегида 0.02-0,09 мг/м . 2 табл , 1 ил.

Изобретение относится к производству теплоизоляционных материалов и может быть использовано при изготовлении мине- раловатных плит на синтетическом связующем.

В производстве минераловатных плит в качестве связующего применяются фено- лоспирты марки Б (продукт конденсации фенола с формальдегидом, ГОСТ 9573-82).

Однако плиты, изготовленные с применением фенолформальдегидного связующего, в процессе эксплуатации выделяют токсичные вещества - фенол и формальдегид, в количествах, превышающих ПДК мр. Кроме того, фенолоспирты марки Б имеют низкую клеющую способность.

Для повышения прочности и влагостойкости минераловатных плит после ввода связующего на основе фенолоспиртов в ми- нераловатный ковер осуществляют продувку последнего воздухом, содержащим

0,2-0,9% двуокиси углерода, для нейтрализации связующего или вводят в минерало- ватный ковер высококипящую жидкость, что позволяет обеспечить в процессе прессования нагрев глубинных слоев ковра до поликонденсации связующего.

Для снижения выделения токсичных веществ в качестве связующего могут быть использованы лигносульфонаты, которые позволяют уменьшить и гигроскопичность минераловатных изделий.

Однако введение лигносульфонатов не обеспечивает достаточного скрепления минеральных волокон между собой, что не позволяет получить минераловатные изделия с требуемыми упру гол рочностными свойствами.

Известно композиционное связующее, введение которого в минераловатное изделие обеспечивает требуемую прочность изделий и позволяет уменьшить выделение токсичных веществ. Связующее содержит

2

О СП

о

СА)

75% лигносульфонэтов и в качестве модификатора 25% фенолоспиртов.

Использование такого связующего не позволяет исключить из процесса токсичные вещества - фенолоспирты, что приво- дит к образованию и выделению летучих токсичных веществ как в процессе изготовления минераловатных плит, так и при их эксплуатации, поскольку фенолоспирты, используемые в связующем, содержат 2-9 вес % свободного фенола и до 4 вес,% формальдегида.

Целью изобретения является снижение выделения токсичных веществ при изготовлении и эксплуатации изделий приодновре- менноы сохранении упругопрочностных спойсгв.

Эта цель достигается тем, что связующее для минераловатных изделий содержит лиг- носульфонаты, модифицированные полигли- колями, и синтетическую смолу, в качестве которой используется карбамидоформаль- деждная смола, при следующем соотношении компонентов, мас.%:

Лкпюсульфонаты,

модифицированные

полигликолями50-85

Карбамидоформзльдегидная

смола15-50

Связующее готовят следующим обра- зам.

Навеску лигносульфонатовтехнических по ОСТ 13-183-83 разбавляют водой до достижения водным раствором плотности 1,040iQ,OQ3 г/см3, К полученному раствору добавляют полигликоли по ТУ 6-01-1352-88 из расчета обеспечения соотношения объемов раствор лигносульфонатов: полигликоли в пределах (48-50): 1. К полученной смеси добавляют карбамидоформальдегиднуга смолу по ГОСТ 14231-88 в водорастворимой форме, причем количество добавляемой

0

5

0

5

0

5

0

смолы составляет 2-3 мас.% от количества используемых при приготовлении связующего лигносульфонатов. Смесь теремеши- вают, после чего связующее готово к употреблению. Введение связующего в ми- нераловатный ковер осуществляется методами, традиционными для минераловатного производства.

Примеры составов связующего приведены в табл.1.

Результаты испытаний минераловатных плит с предлагаемым связующим представлены на графике, отображающем зависимость выделения формальдегида от времени

Содержание формальдегида для плит марки ППЖ-200 (сплошная линия) снижается за 4 ч с 0,5 до 0,09 мг/м3, для плит марки П-125 (пунктирная линия) за 6 ч с 0,02 до 0,013 мг/м3. При 20°С выделение формальдегида за 6 ч составило 0,012 мг/м3, что значительно ниже ПДК мр.

По прочностным показателям плиты, изготовленные с предлагаемым связующим, соответствуют требованиям ГОСТа 9573-82 (см табл.2).

Формула изобретения

Связующее для минераловатных изделий, содержащее лигносульфонаты, модифицированные полигликолями, и синтетическую смолу, отличающееся тем, что, с целью снижения выделения токсичных веществ при изготовлении и эксплуатации изделий при одновременном сохранении упругопрочностных свойств, оно содержит в качестве синтетической смолы карбамидоформальде- гидную смолу при следующем соотношении компонентов, мас.%:

Лигносульфонаты,

модифицированные

полигликолями50-85

Карбамидоформальдегидная

смола15-50

Таблица 1

CtW/M3

ots..

Таблица 2

Т, vac

| Теплоизоляционная масса | 1983 |

|

SU1186750A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Технологическая инструкция по производству минераловэтных плит на синтетическом связующем из модифицированных лигносульфатов | |||

| М.: ЦНИИСК, 1987. | |||

Авторы

Даты

1992-06-15—Публикация

1990-04-17—Подача