СП

Изобретение относится к производству минераловатных плит на синтетическом связующем, в том числе субстрата из минеральной ваты для выращивания овощей и других растений.

Цель изобретения - повышение влагостойкости минераловатных плит и снижение загрязнения окружающей среды.

Применяемое связующее состоит из цепей фенолоформальдегидного и фенолог ексаметилентетраминового полимера, связанных между собой химическими связями Фенологексаметилеитат- раминовые смолы образуются только при температуре не ниже 115°С (оптимальная температура 180-200°С), являются водонерастворимыми и в отдельности в минераловатиом производстве ие могут быть использованы. Применение смолы,- содержащей 7-9% свободного фенола и 6,6-17,4% гексамети лентетрамина, позволяет получить связующее, обладающее водорастворимо- стью, свойственной фенолоспиртам, и высокой влагостойкостью, свойственной фенологексаметилентетраминным смолам. Содержания компонентов в указанных количествах рассчитаны, исходя из дальнейших реакций их взаимодействия, происходящих в камере термообработки с учетом сохранения нужной водорастворимости связующего Механизм образования полимера при термообработке следующий: феноло- формальдегидные олигомеры поликои- денсируются до линейного полимера :(резитола). Одновременно свободный фенол, содержащийся в исходной смоле, при температуре термообработки ковра реагирует с гексаметилентетра мином, выделяя при этом свободный аммиак, а образовавщиеся фенологек- саметилентетраминовые олигомеры взаимодействуют с молекулами фенолоформальдегидного резитола. В конечном итоге получают полимер пространственной структуры (резит), обладающий высокой влагостойкостью и содержащий в отличие от фенолоформальдегидного резита атомы третичного азота. Образовавшийся аммиак в свою очередь реагирует со свободным формальдегидом. Так как образование фенолоформальдегидно-амин- ного полимерд происходит в течение -пребывания минераловатного. ковра в камере термообработки, -непрерывно

5

0

5

0

5

0

5

50

55

вьщеляищийся аммиак постоянно взаимодействует с вьоделяющимся формальдегидом в течение всего времени термообработки. Это отражается в снижении вьщеления летучих веществ во время термообработки связующего, Для приготовления связующего в емкость, снабженную механической мешалкой, холодильником и термометром, загружают в соответствии с рецептурой фенол, водный раствор формальдегида (формалин) и гидроксид бария. Реакционную смесь при постоянном перемешивании нагревают до 50-60°С и выдерживают в течение 3- 5 ч. После этого добавляют гексаме- тилентетрамин и продолжают конденсацию при той же температуре в течение 15-35 мин. По окончании конденсации реакционную смесь охлаждают и определяют ее физико-химические и прочностные показатели.

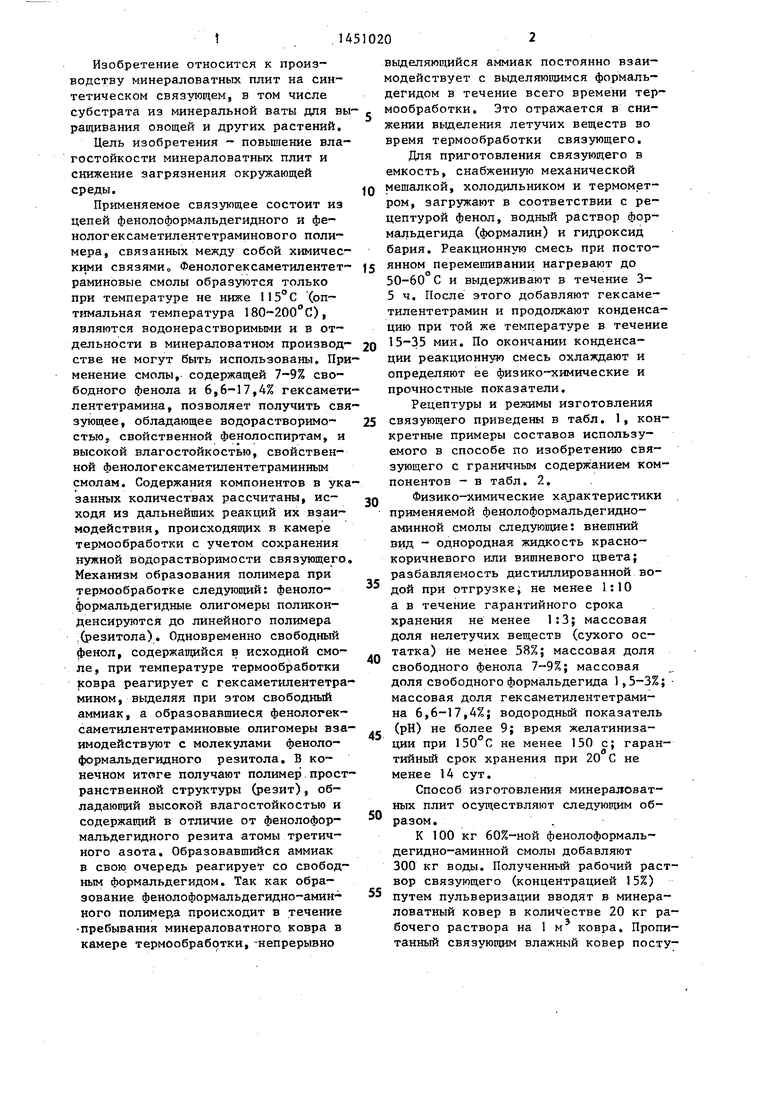

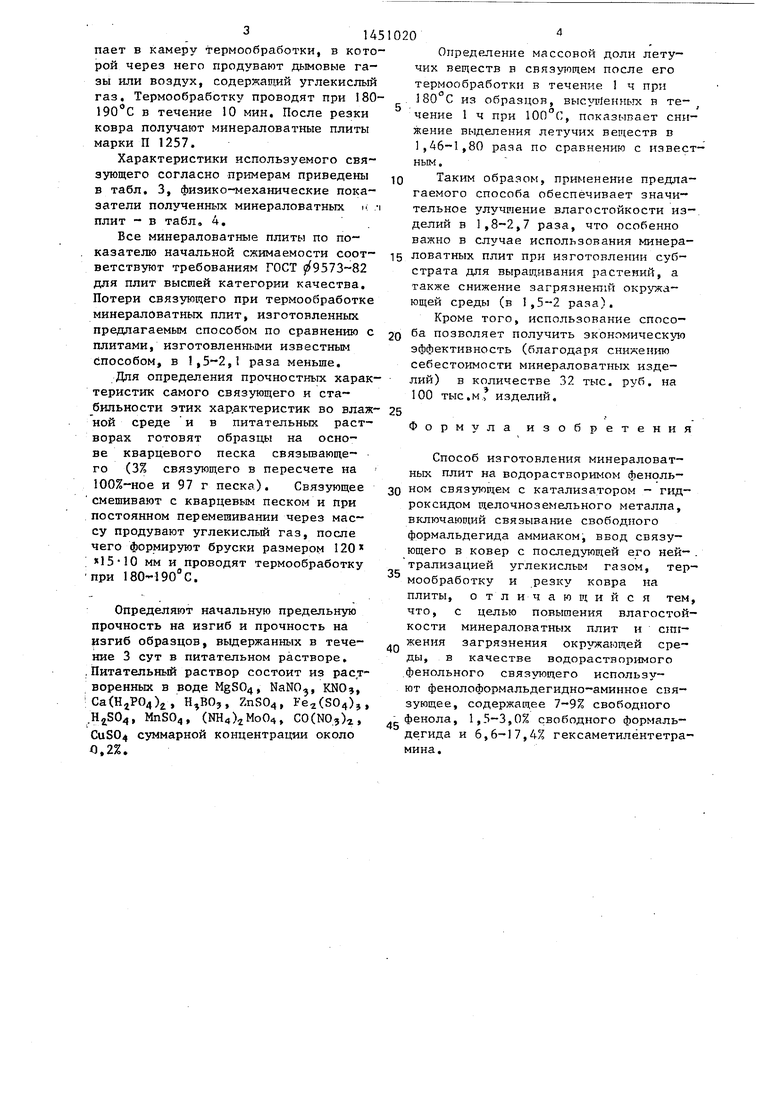

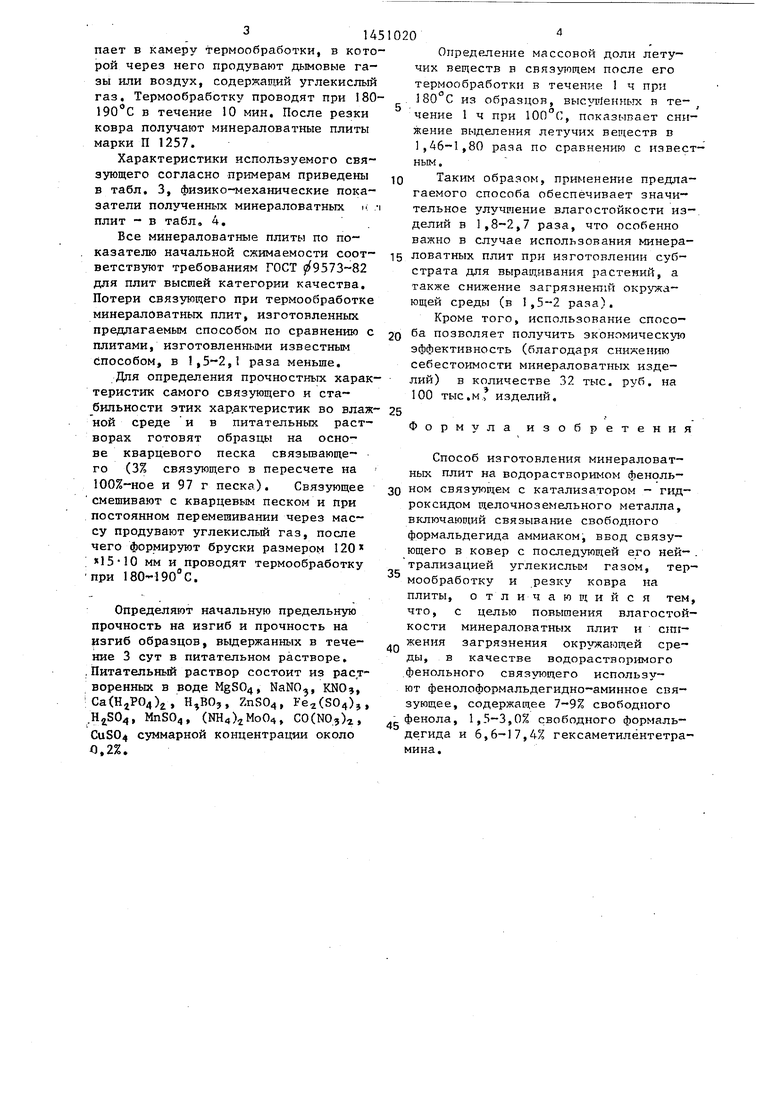

Рецептуры и режимы изготовления связующего приведень в табл, 1, конкретные примеры составов используемого в способе по изобретению связующего с граничным содержанием компонентов - в табл, 2,

Физико-химические характеристики . применяемой фенолоформальдегидно- аминной смолы следующие: внешний вид - однородная жидкость красно- коричневого или вишневого цвета; разбавляемость дистиллированной водой при отгрузке; не менее 1:10 а в течение гарантийного срока хранения не менее массовая доля нелетучих веществ (сухого остатка) Ие менее 58%; массовая доля свободного фенола 7-9%; массовая доля свободного формальдегида 1,5-3%; - массовая доля гексаметилентетрами- на 6,6-17,4%; водородный показатель (рН) не более 9; время желатиниза- ции при 150 С не менее 150 с; гарантийный срок хранения при 20 С не менее 14 сут.

Способ изготовления минераловатных плит осуществляют следующим образом,.

К 100 кг 60%-ной фенолоформаль- дегидно-аминной смолы добавляют 300 кг воды. Полученный рабочий раствор связующего (концентрацией 15%) путем пульверизации вводят в минера- ловатный ковер в количестве 20 кг рабочего раствора на 1 м ковра. Пропитанный связующим влажный ковер посту3U5

пает в камеру термообработки, в которой через него продувают дымовые газы или воздух, содержащий углекислый газ. Термообработку проводят при 180- в течение 10 мин. После резки ковра получают минераловатные плиты марки П 1257.

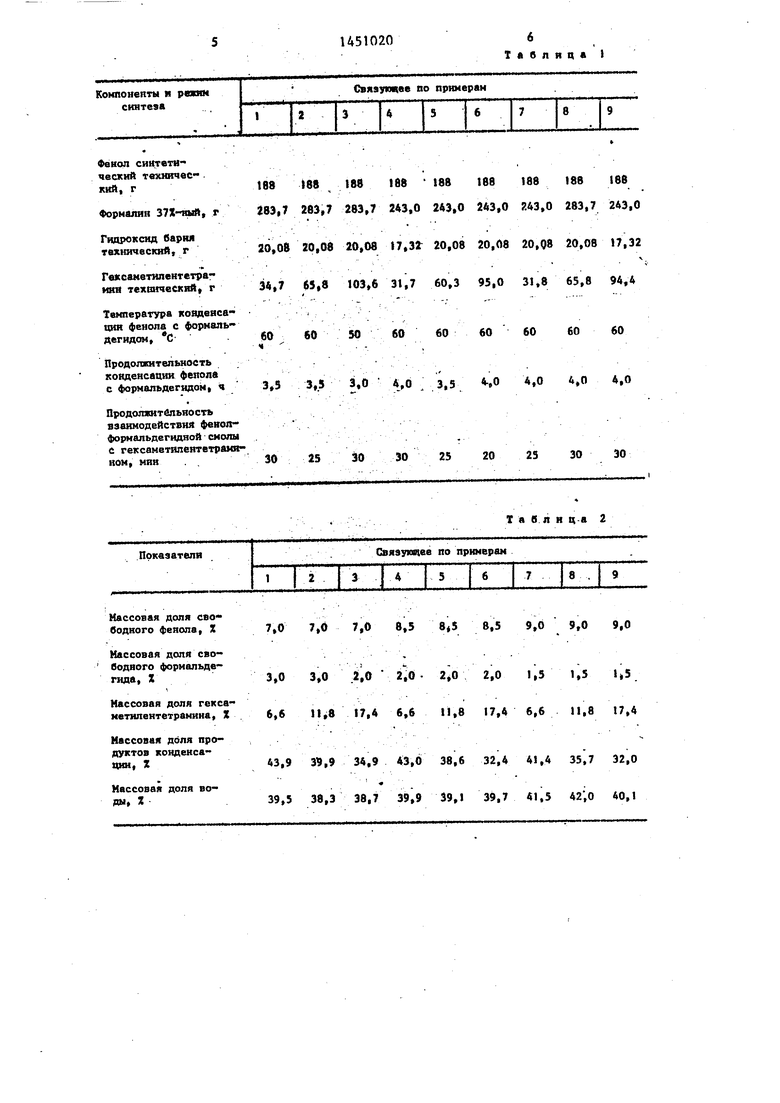

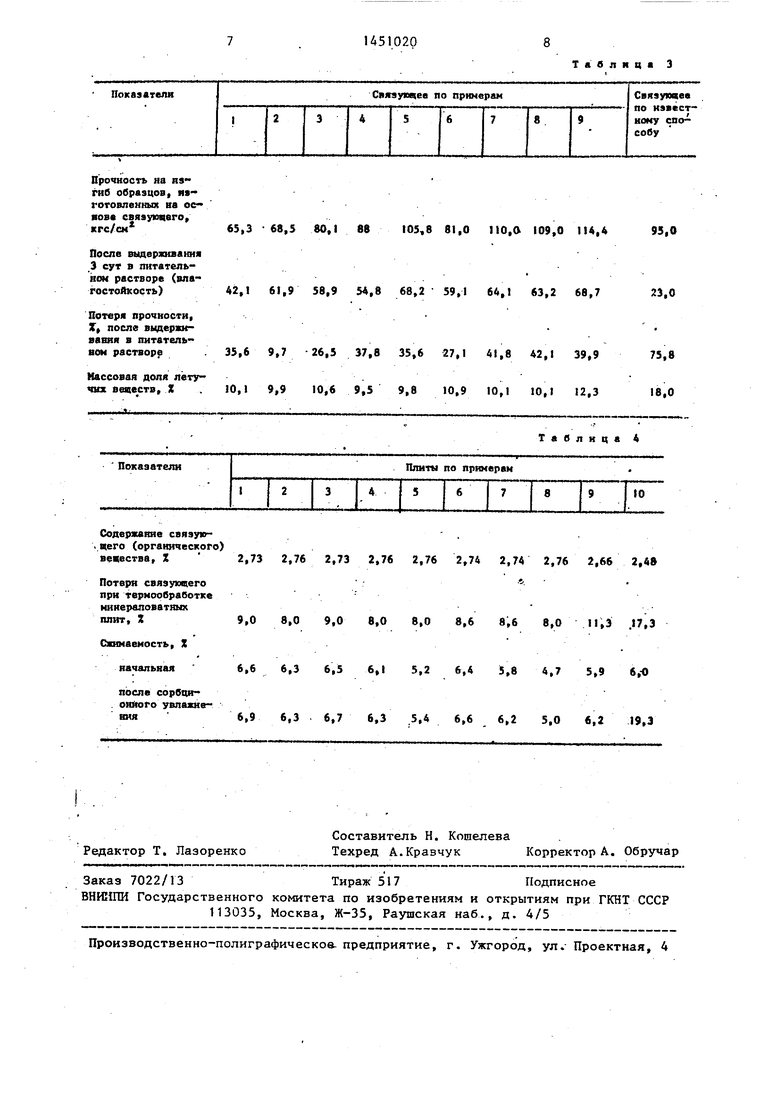

Характеристики используемого связующего согласно примерам приведены в табл. 3, физико-механические показатели полученных минераловатных к -i плит - в табл, 4.

Все минераловатные плиты по показателю начальной сжимаемости соответствуют требованиям ГОСТ для плит высшей категории качества, Потери связующего при термообработке минераловатных плит, изготовленных предлагаемым способом по сравнению с плитами, изготовленш.ми известным способом, в 1,5-2,1 раза меньше.

Для определения прочностных характеристик самого связующего и стабильности этих характеристик во влажной среде и в питательных растворах готовят образцы на основе кварцевого песка связьшающе- го (3% связующего в пересчете на 100%-ное и 97 г песка). Связующее

смешивают с кварцевьгм песком и при постоянном перемешивании через массу продувают углекислый газ, после чего формируют бруски размером 120

15 1С мм и проводят термообработку

ри 180-190°С,

Определяют начальную предельную прочность на изгиб и прочность на изгиб образцов, выдержанных в течение 3 сут в питательном растворе, итательный раствор состоит из растворенных в воде MgS04, NaNO,, KNO, Ca(HjP04)i, ,, ZnS04, Ve-idSO }, SO, MnS04, (NH4)2Mo04, COCNO,), uS04 суммарной концентрации около .2%.

020

Определение массовой доли летучих веществ в связующем после его термообработки в течение 1 ч при из образцов, высу1 енньгх; в те- чение 1 ч при , показывает сни- жение выделения летучих веществ в 1,46-1,80 раза по сравнению с известным.

0 Таким образом, применение предлагаемого способа обеспечивает значительное улучшение влагостойкости изделий в 1,8-2,7 раза, что особенно важно в случае использования минера-

5 ловатных плит при изготовлегата субстрата для выращивания растений, а также снижение загрязнений окружающей среды (в 1,5-2 раза).

Кроме того, использование спосо-

0 ба позволяет получить экономическую эффективность (благодаря снижению себестоимости минераловат1€ых изделий) в количестве 32 тыс, руб, на 100 тыс,м, изделий,

5,

Формула изобретения

Способ изготовления минераловатных плит на водорастворимом феноль-

0 ном связующем с катализатором - гид- роксидом щелочноземельного металла, включающий связывание свободного формальдегида аммиаком, ввод связующего в ковер с последующей его ней- . трализацией углекислым газом, термообработку и резку ковра на плиты, отличающийся тем, что, с целью повышения влагостойкости минераловатных плит и cmiQ жения загрязнения окружающей среды, в качестве водорастворимого фенольного связующего используют фенолоформальдегидно-аминное связующее, содержащее 7-9% свободного

-фенола, 1,5-3,0% свободного формальдегида и 6,6-17,4% гексаметилентетра- мина.

Фенол сийтвтй- чесхий технический, г

Гидроксид бария технический, г

Гвксаметипентетра- иив техвический, г

tee188188 188 «88188188188188

Формалин 37Х-НЫЙ, гШ,7283,7283,7 243,0 2«3,0243,0.43,0283,7243,0

20,0в20,0820,08 17,31 20,0820,0820,0820,0817,32

. - .. -..Ч ,

34,7М,8103,6 31,7 60,395,031,865,894,4

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Способ изготовления минераловатных изделий | 1983 |

|

SU1145012A1 |

| Способ тепловой обработки минераловатного и стекловолокнистого ковра | 1986 |

|

SU1337264A1 |

| Связующее для минераловатных изделий | 1990 |

|

SU1740503A1 |

| Система для автоматического регулирования расхода синтетической смолы в производстве минераловатных плит | 1986 |

|

SU1369900A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТЕПЛО- И ЗВУКОИЗОЛЯЦИОННЫХ ИЗДЕЛИЙ | 1990 |

|

RU1765996C |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

| Способ изготовления минераловатных плит на синтетическом связующем | 1986 |

|

SU1391898A1 |

| Способ изготовления изделий из минеральной или стеклянной ваты | 1980 |

|

SU973514A1 |

| СВЯЗУЮЩЕЕ ДЛЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ | 1992 |

|

RU2045491C1 |

Изобретение относится к области производства минераловатных плит на синтетическом связующем, в том чис ле для изготовления субстрата из минеральной ваты для выращивания овощей и других растений. С целью повышения влагостойкости минерапо- ватных плит и снижения окружающей среды используют фенолоформальде- гидно-аминное связующее, содержащее 7-9% свободного фенола, 1,5-3% свободного формальдегида и 6,6- 17,4% гексаметилентетрамина. Содержание связующего 2,66-2,76%, потери связующего при термообработке минераловатных плит 8,0-11,3%, сжимаемость начальная 5,2-6,6%, после сорбционного увлажнения 5,0-6,9%. 4 табл. Q (Л

Температура коадеяса- ции фенола с формальдегидом, С

Продолжительность хоиденсации фенола с формальдегидом, ч

Продолжительность взаимодействий феиоп- формальдегидной смолы С гексаметилентетрамя- иом, мнн

60

ч

60 50 60 60 60 60 60 60 3,5 3,5 3,0 4,0 : 3,5 М 4,0 4,0 4,0

30

25 30 30 25 20 25 30 30

Массовая доля свободного фенола, Z

Массовая доля свободного формальдегида, X

7,0 7,0 7,0 8,5 8,5 8,5 9,0 9,0 9,0

3,0 3,0 .2,0 2,0 2,0 2,0 1,5 1,5 1,5

Массовая доля гекса-. , « .,

нетилентетрамина, X 6,6 11,8 17,4 6,6 11,8 17,4 6,6 11,8 17,4

Массовая доля про- духтов хонденса- ции, X

Массовая доля воды, X

43,9 39,9 34,9 43,6 38,6 32,4 41,4 35,7 32,0

39,5 38,3 38,7 39,9 39,1 39,7 41.5 42;о 40,1

Т а б л и ц а 2

Прочность на HS

гиб образцов, т-

гоговленных на ое .

нов свяауюцего,.

кгс/ем 65,3 68,5 80,1 88 105,8 81,0 1IO,(V 109,0 114,4 95,0

После вьщерживания

3 сут в питатель-.

веж растворе (вла-.

гостойкость) 42,1 61,9 58,9 54,8 68,2 59,1 64,1 63,2 68,7 23,0

Потеря прочности,.

Т, после вндерхмвавия в питатель-.. .

им растворе 35,6 9,7 -26,5 37,8 35,6 27,1 41,8 42,1 39,9 75,8

Кассовая доля лету-..

чих вицеств, % . 10,1 9,9 10,6 9,5 9,8 10,9 10,1 10,1 12,3 18,0

Содержание саяэую-- ,.

.щего (оргаинческого) вещества, Z 2,73 2,76 2,73 2,76 2,76 2,74 2,74 2,76 2,66 2,4

Потери связующего

при термообработке

микераловатяых

апп, г9,0 8,0 9,0 8,0 8,0 8,6 8,6 8,0 11,3 .17,3

Схимаеиость, Z

начальная 6,6 6,3 6,5 6,1 5,2 6,4 5,8 4,7 5,9 6,4)

после сорбци-

. оийого увлажйе-

«««6,9 6,3 6,7 6,3 5,4 6,6 6,2 5,0 6,2 19,3

Тавлица Э

| СЕНСИТИН ДЛЯ ЭРИТРОЦИТАРНОГО ДИАГНОСТИКУМА ДЛЯ ДИАГНОСТИКИ ЗЛОКАЧЕСТВЕННЫХ НОВООБРАЗОВАНИЙ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2487362C1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

Авторы

Даты

1989-01-15—Публикация

1987-01-05—Подача