4 СП t . Изобретение относится к производству минераловатных плит. Известен способ, изготовления минераловатных плит путем введения-в ковер фенольного связующего, подпрессовки и термообработки, В качест ве .связующего используют фенолоспирты марки А, синтезированные на гидроокиси бария и нейтрализованные углекислым газом СО. Полученные изделия характеризуются высокой плотностью и влагостойкостью. Однако фенолоспирты марки Д имеют мальй гарантийный срок хранения (3 недели) и не могут быть при-, менены на заводах, отдаленных от заводов-изготовителей фенояоспиртов. Наиболее близким по технической сущности-К.предлагаемому является Способ изготовления минераловатных изделий на фенольно-битумном связующем, включающий раздельное введение в волокнистый ковер сначала расплавленного битума, затем фенолоформальдегидного олигомера (фенолоспиртов) марки,5 с последующей подпрессовкой, тепловой обработкой и резкой ковра 21 Однако-указанная последовательность введения в волокнистый ковер битума и фенолформальдегидного олигомера не обеспечивает равномерного ,раепределения битума в изделиях,что отрицательно сказывается на их прочности и влагостойкости., Цель изобретения - повышение проч ности и влагостойкости изделий. Поставленная цель достигается тем, что согласно способу изготовления минераловатных изделий на феноль но-битумном связующем, включающему раздельное введение в волокнистьй ковер битума и феноЛоспиртов марки Б с рН 6j5-7 с последующей подпрессовкой, .тепловой обработкой и резкой ковра, сначала в ковер вводят феноло спирты, а зэтем битум. Нанесение на минераловатное волок , но сначала фенолоспиртов являющихся в фенолько-битумном связующем основным склеивающим волокно компонентом, а затем битума, обладающего меньшей клеящей способностью, ведет к беспрепятственному контактированию фено лоспиртов непосредственно с волокном в результате чего повышается эффективность склеивания волокон при подт прессовке ковра и, следовательно. 121 прочность изделий. Кроме того, нанесение битума после нанесения фенолоспиртов оказьшает положительное влияние на равномерность его распределе- ния в изделиях и, следовательно, на их влагостойкость. Для реализации предлагаемого способа используют фенолоспирты марки Б (ТУ 6-05-1164-81), нейтрализованные по общепринятому способу сернокисльм аммонием (ГОСТ 10673-73) до рН 6,57,0, и битум нефтяной строительный ГОСТ 66t7-76. Способ изготовления минераловатных изделий на фенольно- оитумном связующем осуществляют следующим образом. В камеру волокноосаждения дпя пропитки волокнистого ковра подают раз- дельно фенолоспирты, нейтрализованные до рН 6,5-7,0 и разбавленные до рабочей (6-25%) концентрации, и расплавленный битум. На волокно наносят сначала раствор фенолоспиртов, а затем расплавленный битум. Пропитанный таким образом фенольно-битумным связующим ковер (содержание связующего 3-10% в пересчете на сухие вещества) после подпрессовки подают в камеру тепловой обработки, где происходит отверждение свн- зующего. Затем проводят резку ковра на изделия.. По предлагаемому и известному способам были изготовлены лабораторные образщл из 96-97% наполнителя (природного кварцевого песка ГОСТ 6139-70) и 3-4% фенольно-битумного связующего (в пересчете на сухие вещества). Определена их прочность на изгиб и влагостойкость, характеризуемая прочностью на изгиб образцов после 3-суточной вьщержки в условиях 96-100%-гной относительной влажности. Кроме того, определена равномерность распределения битума в изделиях. Прочность образцов на изгиб oпpeдeляJШ по стандартной методике, равномерность распределения битуна - визуально. фенолоспирты марки 5 50%-ной концентрации нейтрализовали серйокислым аммонием до рН 6,5-7,0 по общепринятой методике, затем добавляли 7 - 8% аммиачной воды от количества 50%-ных фенолоспиртов и разбавляли водой до 12%-ной концентрации.

3,

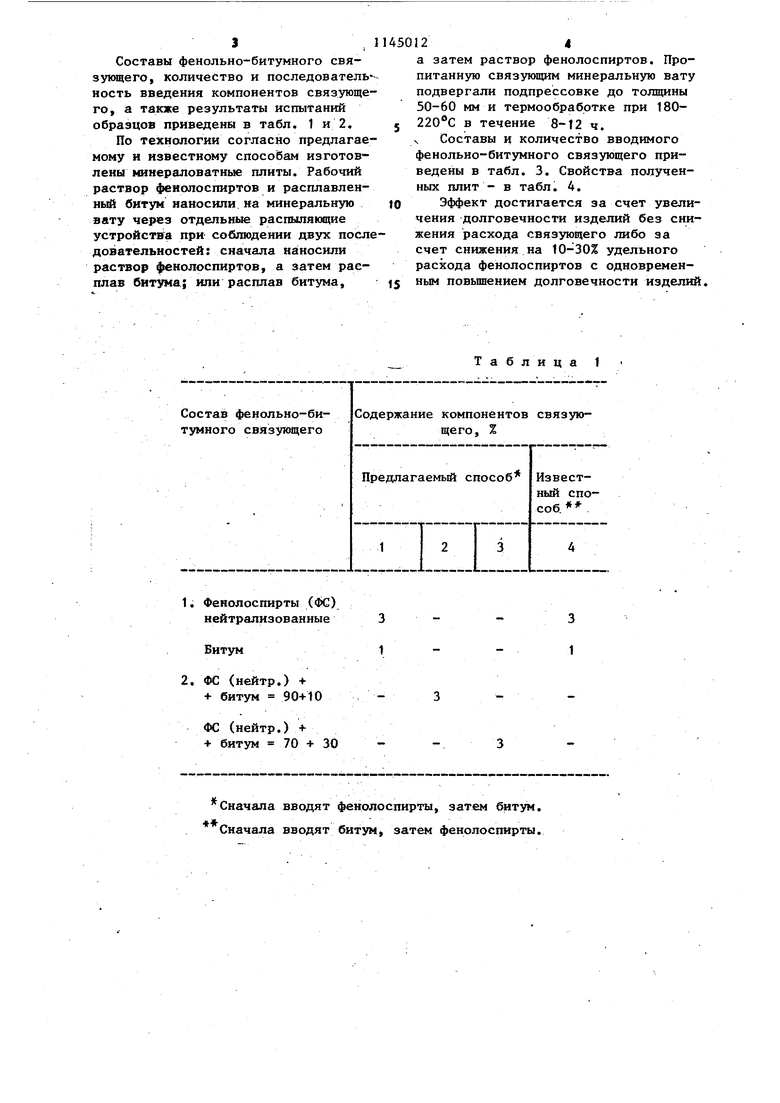

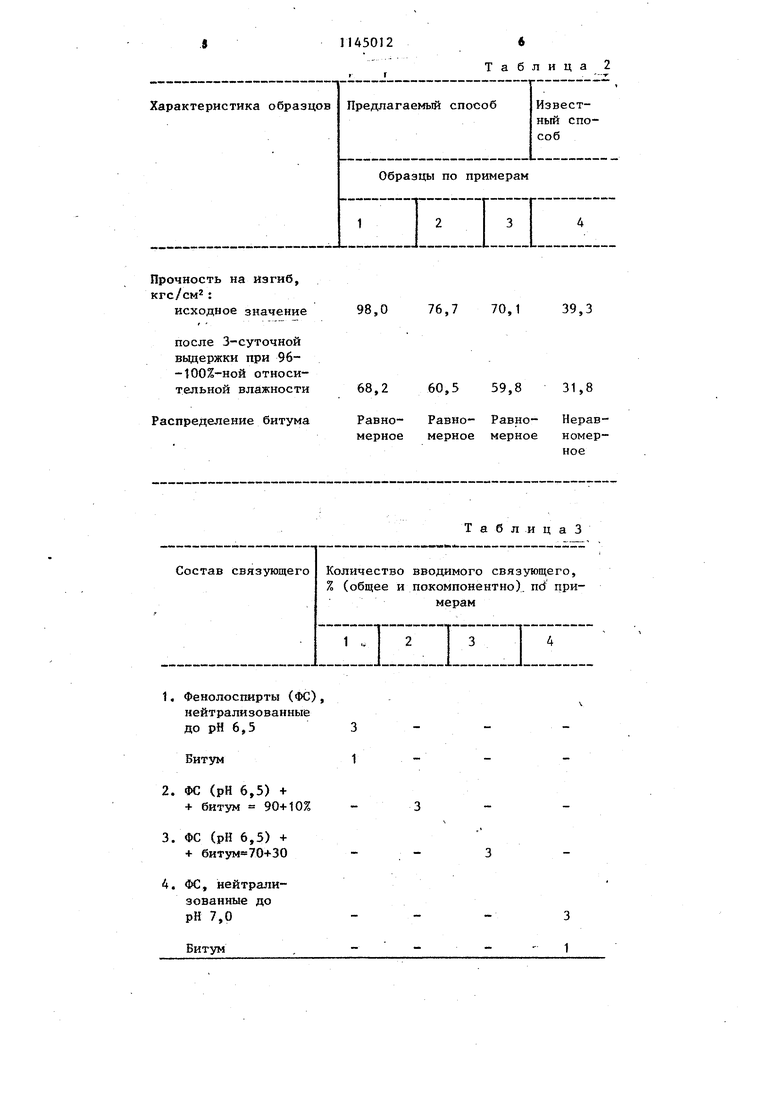

Составы фенольно-битумного связующего, количество и последовательность введения компонентов связующего, а также результаты кспытаний образцов приведены в табл. 1 и 2.

По технологии согласно предлагаемому и известному способам изготовлены минераловатные плиты. Рабочий раствор фенолоспиртов и расплавленный битум наносили на минеральную вату через отдельные распыляющие устройства при соблюдении двух последовательностей: сначала наносили раствор фенолоспиртов, а затем расплав битумаI или расплав битума.

450124

а затем раствор фенолоспиртов. Пропитанную связунмцим минеральную вату подвергали подпрессовке до толщины 50-60 мм и термообработке при 180J в течение 8-12 ч.

X Составы и количество вводимого фенольно-битумного связующего приведены в табл. 3. Свойства полученных плит - в табл. 4.

10 Эффект достигается за счет увеличения долговечности изделий без снижения расхода связующего либо за счет снижения на 10-30% удельного расхода фенолоспиртов с одновремен5 ньи повьшением долговечности изделий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления минераловатных плит | 1978 |

|

SU767077A1 |

| Связующее для изготовления минераловатных изделий | 1989 |

|

SU1735003A1 |

| Способ изготовления минераловатных плит | 1987 |

|

SU1451020A1 |

| Способ изготовления минераловатных плит | 1980 |

|

SU962272A1 |

| Способ изготовления легких изделий из минеральной или стеклянной ваты | 1989 |

|

SU1676807A1 |

| Способ производства минераловатных плит | 1980 |

|

SU1020412A1 |

| Способ изготовления минераловатных или стекловатных иделий | 1984 |

|

SU1230838A2 |

| Полимерное связующее для минераловатных изделий | 1984 |

|

SU1317004A1 |

| Связующее для минераловатных изделий | 1990 |

|

SU1740503A1 |

| Способ тепловой обработки минераловатного ковра на синтетическом связующем | 1985 |

|

SU1238967A1 |

СПОСОБ ИЗГОТОВЛЕНИЯ МИНЕРАЛОВАТНЫХ ИЗДЕЛИЙ на фенольно-битумном связзтощем, включающий раздельное введение в волокнистый ковер битума и фенолоспиртов марки Б с рН ; с последзпощей подпрессовкой, тепловой обработкой и резкой ковра, отличающийся тем, что, с целью повышения прочности и влагостойкости изделий, сначала в ковер вводят фенолоспирты, а затем битум. (Л с:

Состав фенольно-битумного связующего

Битум

+ битум 90+10

ФС (нейтр.) +

+ битум 70 + 30

Сначала вводят фенолоспирты, затем битум.

Сначала вводят битум, затем фенолоспирты.

Таблица 1

Содержание компонентов связующего, %

Предлагаемьй способ

Известный способ.

3 1

3 1

Прочность на изгиб, кгс/см :

исходное значение

после 3-суточной выдержки при 96-100%-ной относительной влажности

Распределение битума

Битум

+ битум 90+10%

Битум

Таблица 2

98,0 76,7 70,1 39,3

68,2 60,5 59,8 31,8

Равно- Равно- Равно- Неравмерное мерное мерное номерное

Т а б л и ц а 3 Толщина, 50-60(50-60) 50-6 мм50-80 Плотность, кг/м 75-125 .95-105(95-105) 95Содержание связующего, % 2,5-4 Сжимаемость, не более, %15 Сжимаемостьпосле сорбционноноувлажне9(19)

более, %

20

В скобках - показатели плит при нанесении на. минеральное волокно по. известному способу (сначала битум, а затем фенолоспирты).

Прочность плит по ГОСТ 9573-82 характеризуется сжимаемостью, а влагои водостойкость - изменением сжимаемости после выдержки в соответствукш(их условиях.

Таблица 4

12(17)

14(19)

15(20) (50-60) 50-60(50-60) 50-60(50-60) 05(95-105) 95-105(95-105) 95-105(95-105, 10(15)

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Специальные строительные работы | |||

| Обзорная информация | |||

| Производст.во минерального волокна и изделий на :его основе | |||

| Вып | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| М., 1979, с | |||

| Приспособление с иглой для прочистки кухонь типа "Примус" | 1923 |

|

SU40A1 |

Авторы

Даты

1985-03-15—Публикация

1983-06-30—Подача