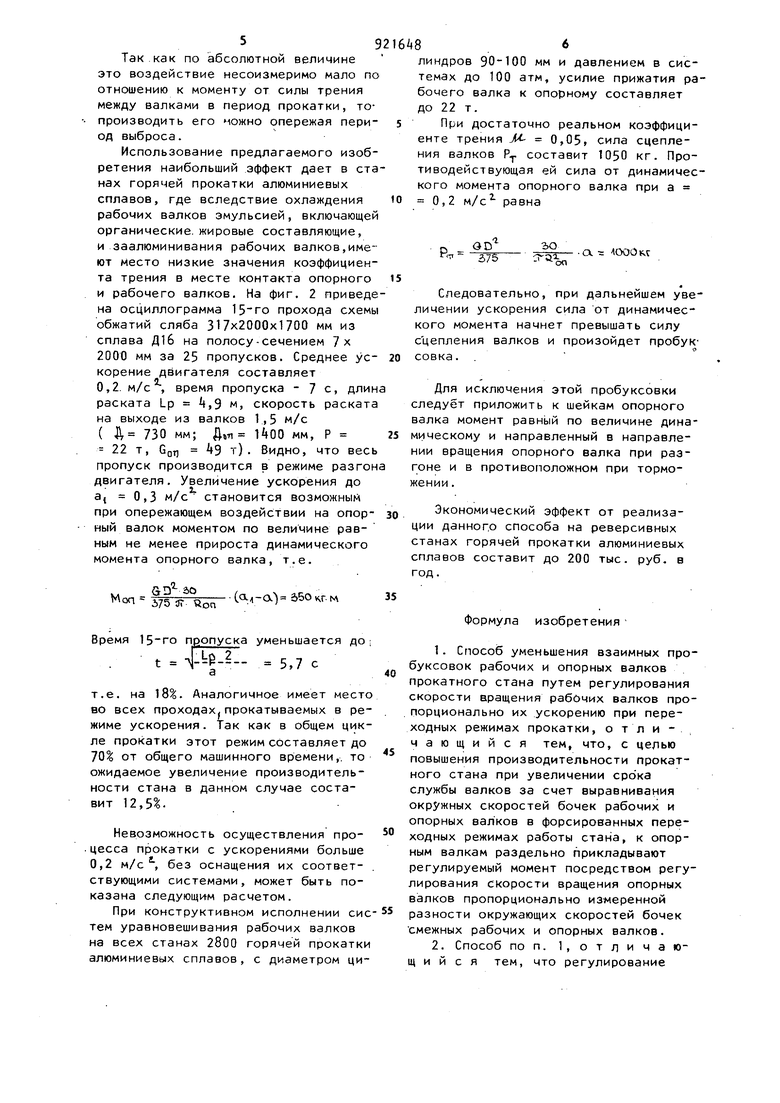

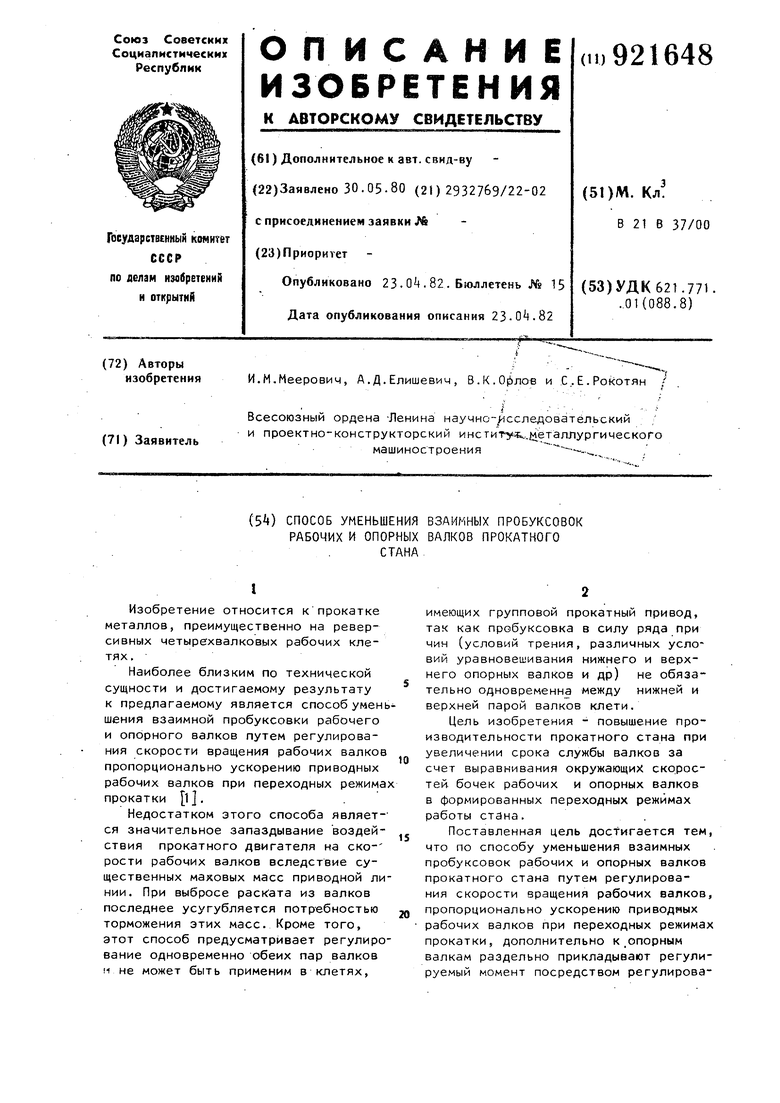

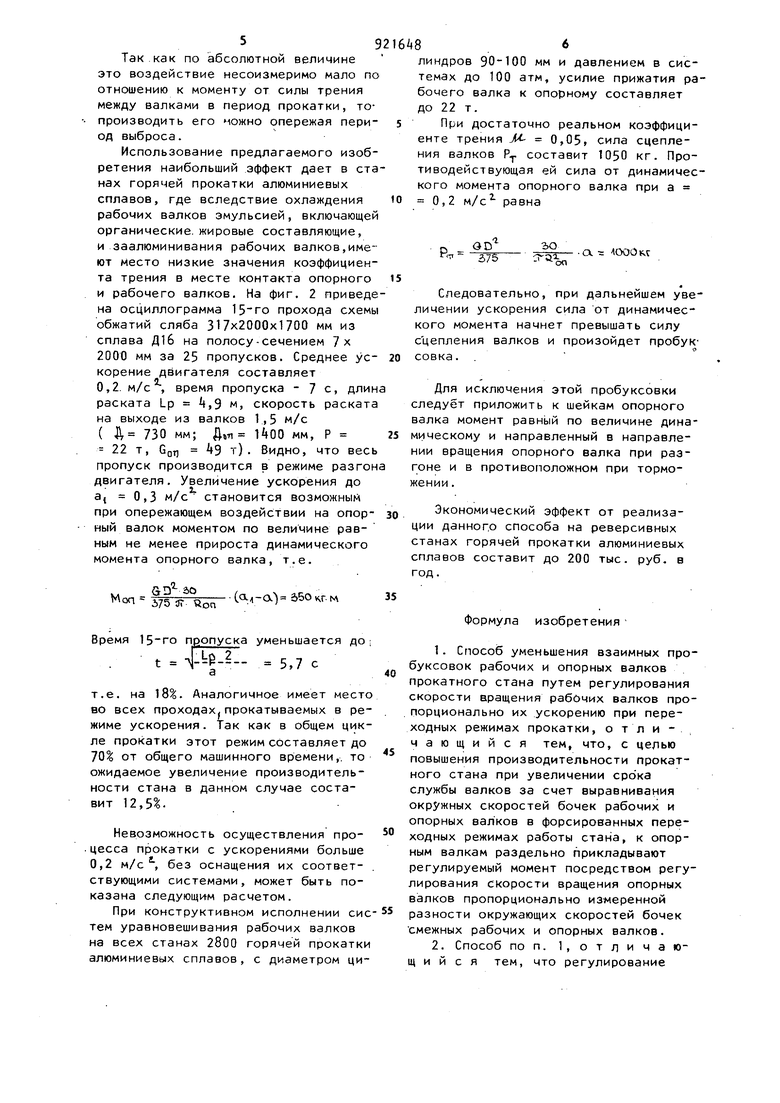

39 ния скорости вращения опорных валков пропорционально измеренной разности окружных скоростей бочек смежных рабс чих и опорных валков, а регулирова ние скорости вращения опорных валков производят непосредственно перед выходом заднего конца раската из рабочих валков. На фиг. 1 представлен пример реализации способа для четырехвалковой системы; на фиг. 2 - осциллограмма изменения скорости, напряжения и то ка главного двигателя рабочих валков. Способ осуществляется следующим образом. При прокатке в переходных режимах работы стана с ускорением или замедлением происходит проскальзывание опорного валка 1 относительно рабочего 2. Так, при торможении полосы 3 из-за падения скорости вращения рабочего валка относительно вращающегося по инерции опорного валка образуется лыска на бочке рабочего валка. После восстановления скорости может происходить буксование рабо чего валка относительно опорного, и лыска образуется уже на- опорном валке. В переходных режимах происходит изменение момента Мр на рабочем вал ке, который регулируют путем регулирования скорости вращения в линии привода рабочих валков от сигнала, пропорционального ускорению рабочих валков. При этом, чем выше быстродей ствие системы регулирования скорости тем меньше путь взаимной пробуксовки валков, т.е. меньше величина лысок н валках. Для повышения быстродействия выравнивания окружных скоростей валков в форсированных переходных режимах работы стана к опорным валкам 1 раздельно прикладывают момент М , пропорциональный сигналу разности окружных скоростей бочек опорного 1 и рабочего 2 валков. Преимуществом предлагаемого спосо ба, по отношению к аналогам, являетс большее быстродействие вследствие осуществления корректировки разности скоростей рабочего и опорного валков посредством воздействия на скорость опорного валка, имеющего несоизмеримо меньшую маховую массу, чем привод рабочих валков. Кроме того, преимуществом является возможность раздельного регулирования скорости вращения каждой контак ипующей пары вал 4 ков и возможность упреждающего воздействия на скорость ОПОРНЫХ валков перед возникновением пробуксовки. Это воздействие путем приложения момента MOD к опорным валкам является положительным в Период ускорения рабочего ралка относительно опорного и отрицательным в период замедления рабочего валка. По величине этот дополнительный момент равен сумме динамического момента .и момента My от сил трения P-f , между рабочими и опорными валками при пробуксовке. Таким образом, пробуксовки можно исключить при больших величинах ускорений и замедлений валков, что существенно повышает производительность за счет сокращения машинного времени прокатки. На реверсивных станах с большим числом проходев это обеспечивает также заданный температурный интервал конца прокатки. Дополнительный момент Mg-f, , прикладываемый к опорным валкам, действует при отсутствии нагрузки на холостом ходу, в процессе прокатки при ускорениях и замедлениях валков. 8 случае равномерного вращения валков с нулевой разницей скоростей вращения опорных и рабочих валков этот момент отсутствует, а при возникновении этой разности момент Мо77следует прикладывать до исключения пробуксовки. В частности, опережающее воздействие момента ,yer осуществлять перед выбросом раската из рабочих валков, так как пробуксовка возникает также в период выброса раската из рабочих валков. При выбросе происходит резкий прирост скорости рабочих валков по отношению к рабочей, скорости под нагрузкой. В то же время уменьшается коэффициент трения в контакте рабочего и опорного валков из-за динамических упругих колебаний рабочей клети и валков при разгрузке, усиливаемых колебаниями рабочей жидкости в гидроцилиндрах уравновешивания или противоизгиба рабочих и опорных еалков. Положительное воздействие на опорный валок крутящим моментом, равным по величине сумме его динамического момента и момента от сил трения компенсирует противодействие этих моментов, уменьшенной в период выброса, силе сцепления валков и снижает этим возможность пробуксовки, и следовательно повышает срок службы вплков. Так как по абсолютной величине это воздействие несоизмеримо мало по отношению к моменту от силы трения между валками в период прокатки, топроизводить его можно опережая период выброса. Использование предлагаемого изобретения наибольший эффект дает в ста нах горячей прокатки алюминиевых сплавов, где вследствие охлаждения рабочих валков эмульсией, включающей органические, жировые составляющие, и заалюминивания рабочих валков,имеют место низкие значения коэффициента трения в месте контакта опорного и рабочего валков. На фиг. 2 приведе на осциллограмма прохода схемы обжатий сляба 317x2000x1700 мм из сплава Д1б на полосу-сечением 7х 2000 мм за 25 пропусков. Среднее ускорение двигателя составляет 0,2. м/с , время пропуска - 7 с, длин раската Lp ,9 м, скорость раската на выходе из валков 1,5 м/с ( Л 730 мм; Д,я HOD мм, Р - 22 т, GQIJ 9 т) . Видно, что весь пропуск производится в режиме разгон двигателя. Увеличение ускорения до а. 0,3 м/с становится возможным при опережающем воздействии на опорный валок моментом по величине равным не менее прироста динамического момента опорного валка, т.е. «1 . .M Время 15-го пропуска уменьшается до t 5,70 т.е. на 18%. Аналогичное имеет место во всех проходах.прокатываемых в режиме ускорения. Так как в общем цикле прокатки этот режим составляет до 70% от общего машинного времени,, то ожидаемое увеличение производительности стана в данном случае составит 12,5%. Невозможность осуществления про.цесса прокатки с ускорениями больше 0,2 м/с , без оснащения их соответствующими системами, может быть показана следующим расчетом. При конструктивном исполнении сие тем уравновешивания рабочих валков на всех станах 2800 горячей прокатки алюминиевых сплавов, с диаметром ци986 линдров 90-100 мм и давлением в системах до 100 атм, усилие прижатия рабочего валка к опорному составляет до 22 т. При достаточно реальном коэффициенте трения М- 0,05, сила сцепления валков Р составит 1050 кг. Противодействующая ей сила от динамического момента опорного валка при а 0,2 м/с равна о. т: lOOO М Р 7 Следовательно, при дальнейшем увеличении ускорения сила от динамического момента начнет превышать силу сцепления валков и произойдет пробук совка. Для исключения этой пробуксовки следует приложить к шейкам опорного валка момент равнь1Й по величине динамическому и направленный в направлении вращения опорного валка при разгоне и в противоположном при торможении . Экономический эффект от реализации данного способа на реверсивных станах горячей прокатки алюминиевых сплавов составит до 200 тыс. руб. в год. Формула изобретения 1.Способ уменьшения взаимных пробуксовок рабочих и опорных валков прокатного стана путем регулирования скорости вращения рабочих валков пропорционально их ускорению при переходных режимах прокатки, о т л и чающийся тем, что, с целью повышения производительности прокатного стана при увеличении србка службы валков за счет выравнивания окружных скоростей бочек рабочих и опорных валков в форсированных переходных режимах работы стана, к опорным валкам раздельно прикладывают регулируемый момент посредством регулирования скорости вращения опорных валков пропорционально измеренной разности окружающих скоростей бочек смежных рабочих и опорных валков. 2.Способ по п. 1,отличающ и и с я тем, что регулирование

792l6i(88

скорости вращения опорных валков про- Истомники информации, изводят непосредственно перед выхо- принятые во внимание при экспертизе дом заднего конца раската из рабочих 1 . Авторское свидетельство СССР Волков.№ , кл. В 21 В 37/00, 1976.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для уменьшения пробуксовок между рабочими и опорными валками листовых станов | 1980 |

|

SU937069A1 |

| Способ регулирования скорости прокатных валков клети кварто в переходных режимах | 1981 |

|

SU1045967A1 |

| Способ прокатки | 1988 |

|

SU1629117A1 |

| Прокатный стан | 1986 |

|

SU1360833A1 |

| Прокатный стан | 1986 |

|

SU1357548A1 |

| Способ прокатки полос | 1989 |

|

SU1688953A1 |

| Устройство управления реверсивной клетью кварто | 1981 |

|

SU1024132A1 |

| Способ прокатки слитков | 1989 |

|

SU1653869A2 |

| Устройство для определения скоростиВХОдА МЕТАллА B КлЕТь пРи пРО-KATKE | 1979 |

|

SU831252A1 |

| Способ прокатки рельса (варианты) | 2021 |

|

RU2776314C1 |

MffHrf

Авторы

Даты

1982-04-23—Публикация

1980-05-30—Подача