Изобретение относится к обработке металлов давлением с использованием пластической деформации и предназначено для получения нанокристаллических материалов с увеличенным уровнем механических свойств различных металлов и сплавов.

Известны различные виды обработки металлов давлением с использованием интенсивной пластической деформации, например, простым сдвигом, кручением, выдавливанием с последующей одновременной осадкой выдавленной части заготовки.

Известно по ж-лу: Известия АН СССР, Металлы, 1981, №1, с.115-123, Сегал В.М. и др. Пластическая обработка металлов простым сдвигом, устройство для пластического структурообразования, содержащее матрицу, в которой выполнены два пересекающихся под определенным углом канала одинакового поперечного сечения, соответствующего сечению заготовки.

Недостатком такого устройства является низкая интенсивность и однородность структурообразования.

Известно также по сборнику: Ultrafine Grained Materials III, Held during the 2004 TMS Annual Meeting in Charlotte, North Carolina, USA, March 14-18, 2004, A Publication of TMS, p.457-459, устройство для пластического структурообразования кручением, содержащее контейнер, в который помещены несколько деталей, в каждой из которых выполнен канал прямоугольной формы, в одной из них стенки канала прямолинейные, а в другой винтообразные, в собранном виде эти детали образуют общий канал, пресс-штемпель.

Недостатком данного устройства является низкая интенсивность и однородность структурообразования.

Кроме того, известно по А.С. №1741960, В 21 J 5/00, от 04.12.89, опубл. в БИ 3, 23 от 23.06.92, устройство для пластического структурообразования, содержащее силовой привод, матрицу, выполненную с двумя рабочими каналами одинакового поперечного сечения и длины, пуансон и контрпуансон, при этом матрица выполнена подвижной в осевом направлении и установлена с возможностью поворота совместно с пуансоном и контрпуансоном на 180°, каналы матрицы расположены соосно и сообщены один с другим участком меньшего поперечного сечения, образующим канал для выдавливания, а силовой привод выполнен гидравлическим в виде цилиндра, плунжер которого установлен с возможностью поочередного взаимодействия с пуансоном или контрпуансоном, а корпус с матрицей.

В этом устройстве отсутствует такой недостаток, имеющийся в известных устройствах для пластического структурообразования, как низкая интенсивность и однородность структурообразования. Этот результат достигнут следующим образом. Известны устройства для выдавливания, применяемые, как правило, для получения изделия меньшего сечения. Также известны устройства для осадки, например при ковке. Вышеописанное устройство выполнено таким образом, что с его помощью можно осуществить выдавливание металлической заготовки с последующей осадкой ее выдавленного конца за один цикл ее обработки.

Недостатком известного устройства является сложность его конструкции.

Наиболее близким к предлагаемому устройству является известный по кн.: В.М.Сегал и др. Процессы пластического структурообразования металлов, штамп, содержащий бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, рабочие входной и выходной каналы одинакового поперечного прямоугольного сечения, пресс-штемпель.

Недостатком данного штампа при использовании его для упрочнения металлов путем деформации сдвигом является низкая интенсивность и однородность структурообразования. Кроме этого, штамп имеет сложную конструкцию.

Задачей, решаемой данным изобретением, является создание штампа, обеспечивающего более высокую интенсивную пластическую деформацию металлической заготовки, упрощение его конструкции и более длительный срок его работоспособности.

Технический результат, достигаемый при использовании настоящего изобретения, заключается в возможности осуществлять более интенсивную пластическую деформацию металлической заготовки путем ее кручения и последующего простого сдвига за один цикл ее обработки. Кроме того, уменьшено количество деталей, из которых состоит штамп. При этом предложенная форма выполнения деталей конической вставки позволяет восстанавливать поврежденные и изношенные поверхности рабочих каналов штампа с обеспечением его первоначальных размеров.

Указанный выше технический результат достигается тем, что в штампе для равноканального углового прессования, содержащем бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, рабочие входной и выходной каналы одинакового поперечного прямоугольного сечения, пресс-штемпель, четыре детали конической вставки выполнены с формой, ограниченной двумя пересекающимися плоскостями и отсекаемыми ими куском конической поверхности, при этом ребро, образованное двумя пересекающимися плоскостями, у каждой детали конической вставки срезано таким образом, что в собранном виде эти детали образуют входной канал с тремя участками, два из которых выполнены с прямолинейными стенками, а один с винтообразными, причем участок с винтообразными стенками расположен между участками с прямолинейными стенками, выходной канал образован нижней опорой и двумя смежными деталями конической вставки, на нижних торцах которых выполнены пазы.

Выполнение четырех деталей конической вставки с формой, ограниченной двумя взаимно перпендикулярными плоскостями и отсекаемыми ими куском конической поверхности, позволило обеспечить возможность восстановления поврежденных и изношенных поверхностей рабочего входного канала с восстановлением его первоначальных размеров. Для этого у каждой детали конической вставки ребро, образованное двумя пересекающимися плоскостями, срезано таким образом, что в собранном виде эти детали образуют входной канал с тремя участками. Выполнение входного канала с тремя участками, два из которых выполнены с прямолинейными стенками, а один с винтообразными стенками, расположение участка с винтообразными стенками между участками с прямолинейными стенками обеспечило осуществление интенсивной пластической деформации металлической заготовки. В результате металлическая заготовка подвергается кручению и простому сдвигу за один цикл ее обработки. Выполнение выходного канала, образованного нижней опорой и двумя смежными деталями конической вставки, на нижних торцах которых выполнены пазы, позволило обеспечить возможность восстановления поврежденных и изношенных поверхностей рабочего выходного канала с обеспечением его первоначальных размеров. В итоге предложенная совокупность известных и новых признаков обеспечила предложенному штампу новые свойства, а именно осуществление с его помощью более интенсивной пластической деформации металлической заготовки за один цикл обработки, упрощение конструкции и более длительный срок работоспособности.

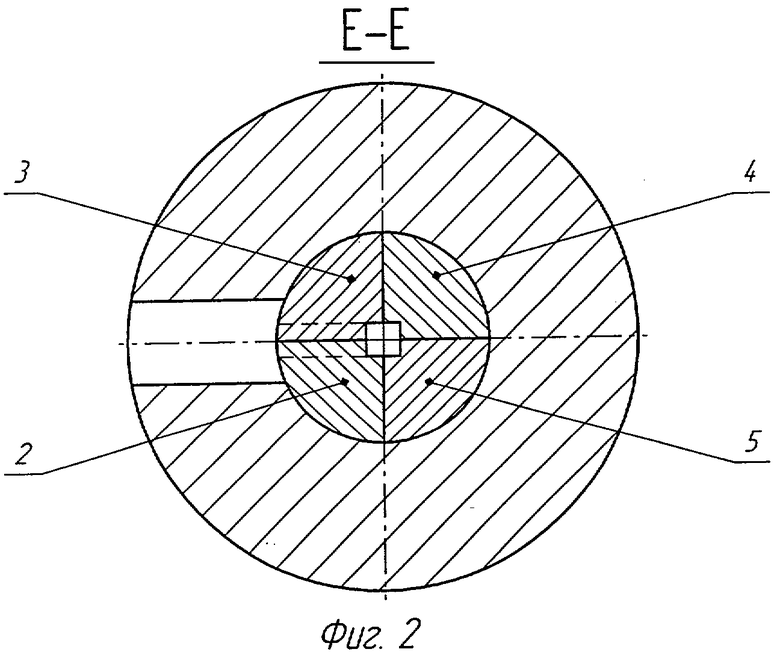

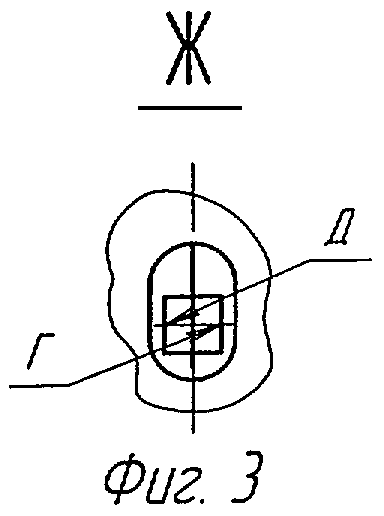

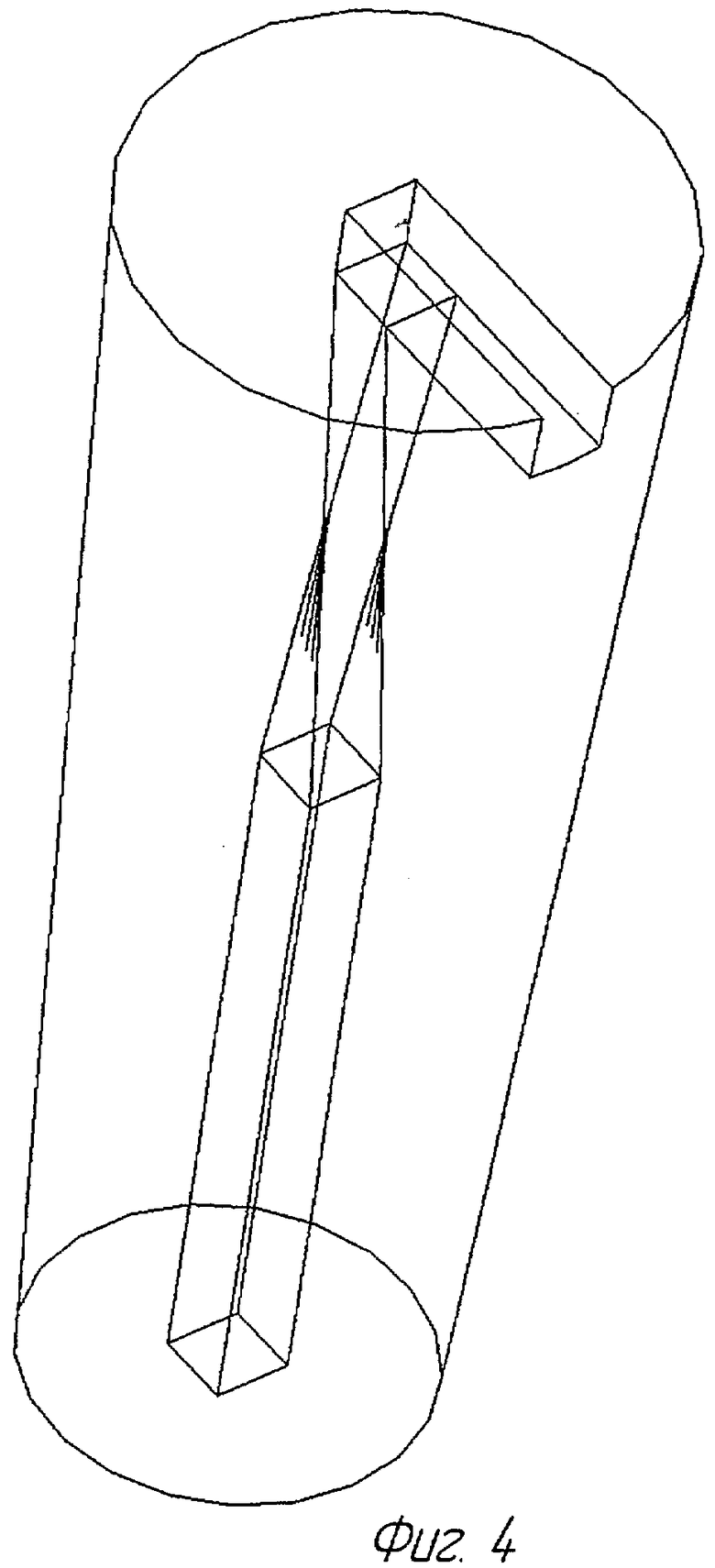

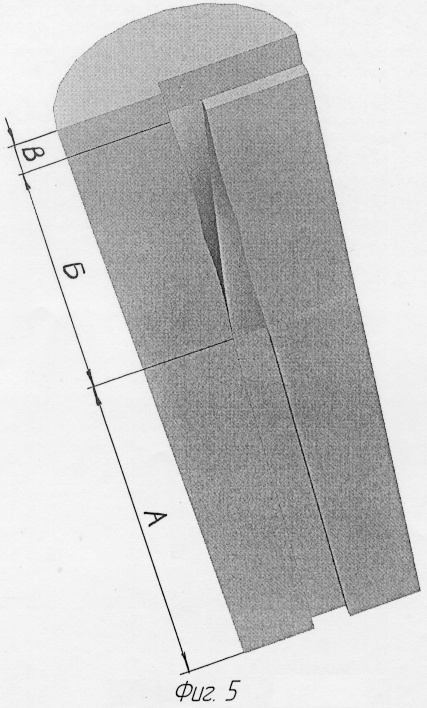

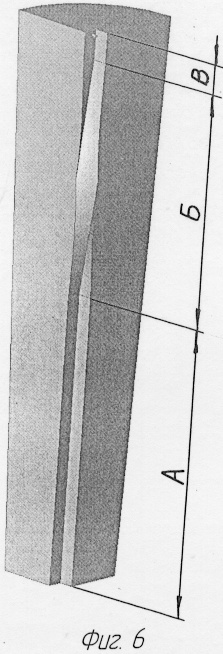

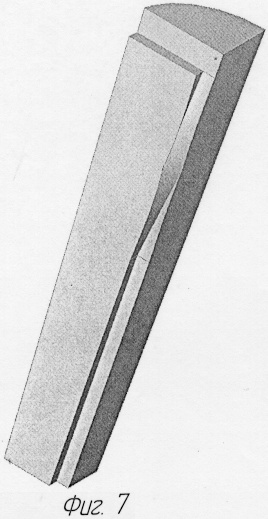

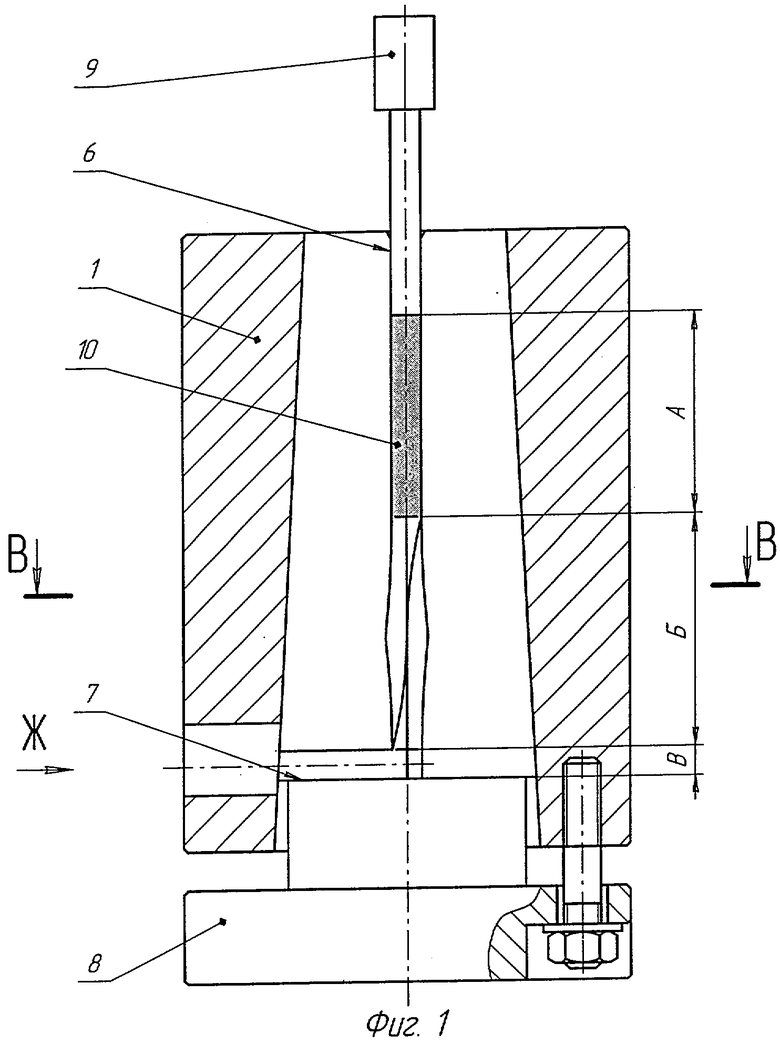

На фиг.1 - показан штамп для равноканального углового прессования; на фиг.2 - то же, сечение Е-Е; на фиг.3 - то же, вид Ж; на фиг.4 - схематическое изображение конической вставки (узла деформирования) в перевернутом положении; на фиг.5 - часть конической вставки (узла деформирования), состоящей из двух соединенных меду собой деталей, в перевернутом положении; на фиг.6 - одна из четырех деталей конической вставки (узла деформирования) без паза, образующего выходной канал, в перевернутом положении; на фиг.7 - одна из четырех деталей конической вставки (узла деформирования) с пазом, образующим выходной канал, в перевернутом положении.

Штамп содержит бандаж 1 (см. фиг.1), в который запрессована коническая вставка. Коническая вставка состоит из четырех деталей 2, 3, 4 и 5. В конической вставке выполнены рабочие каналы входной 6 и выходной 7 одинакового поперечного прямоугольного сечения. Нижняя опора 8 перекрывает нижнюю часть входного канала 6. Пресс-штемпель 9 введен в верхнюю часть входного канала 6.

Для полного представления конструктивного выполнения входного 6 и выходного 7 каналов в конической вставке приводится ее схематическое трехмерное изображение (см. фиг.4), а также изображения отдельных ее деталей (см. фиг.5, 6 и 7).

Детали 2, 3, 4 и 5 (см. фиг.2) конической вставки выполнены с формой, ограниченной двумя пересекающимися плоскостями и отсекаемыми ими куском конической поверхности. При этом ребро, образованное двумя пересекающимися плоскостями, у деталей 2, 3, 4 и 5 срезано таким образом, что в собранном виде эти детали образуют входной канал 6. Входной канал 6 выполнен с тремя участками А, Б и В. Участки А и В выполнены с прямолинейными стенками и равными по длине, а участок Б с винтообразными стенками. При этом участок Б расположен между участками А и В.

Выходной канал 7 образован нижней опорой 8 и двумя смежными деталями 2 и 3 конической вставки, на нижних торцах которых выполнены пазы Г и Д (см. фиг.3).

Штамп работает следующим образом.

В исходном положении металлическую заготовку 10 размещают во входном канале 6 на участке А. Затем ее проталкивают посредством пресс-штемпеля 9 на участок Б. В результате чего металлическая заготовка 10 подвергается деформации кручением. Затем во входном канале 6 на участке А размещают технологический кусок металла (на рис. не показан), который также проталкивают посредством пресс-штемпеля 9 на участок Б и В. Одновременно с этим металлическая заготовка 9 проталкивается технологическим куском металла через участок В в выходной канал 7. В результате чего металлическая заготовка 10 после прохода через участок В при входе в выходной канал 7 подвергается деформации простым сдвигом.

Для обеспечения проталкивания металлической заготовки 10 через участок В входного канала 6 в выходной канал 7 используется технологический кусок металла с длиной, равной сумме размеров А и В. Длина технологического куска металла регламентируется тем, чтобы после его проталкивания с участка А пресс-штемпелем 9 нижний торец этого куска располагался на уровне верхней стенки выходного канала 7.

Для достижения заданной степени деформации, которая определяет необходимые физико-технологические свойства изделия, их анизотропию и текстуру, указанный процесс повторяется многократно.

Использование данного изобретения позволило получить штамп, обеспечивающий возможность осуществлять интенсивную пластическую деформацию металлической заготовки путем ее кручения и простого сдвига за один цикл обработки.

| название | год | авторы | номер документа |

|---|---|---|---|

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2352419C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2003 |

|

RU2252094C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2006 |

|

RU2337774C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2276626C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2016 |

|

RU2618677C1 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ (ВАРИАНТЫ) | 2004 |

|

RU2265491C2 |

| ШТАМП ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2010 |

|

RU2440210C1 |

| Штамп для получения цилиндрических металлических деталей с однородной мелкозернистой структурой из прутковых заготовок | 2015 |

|

RU2629576C2 |

| УСТРОЙСТВО ДЛЯ РАВНОКАНАЛЬНОГО УГЛОВОГО ПРЕССОВАНИЯ | 2007 |

|

RU2356679C1 |

| Штамп для равноканального углового прессования | 2018 |

|

RU2706394C1 |

Изобретение относится к обработке металлов давлением с использованием пластической деформации и предназначено для получения нанокристаллических материалов с увеличенным уровнем механических свойств. Штамп содержит бандаж, в который запрессована коническая вставка из четырех деталей, нижнюю опору, входной и выходной каналы одинакового поперечного прямоугольного сечения и пресс-штемпель. Детали конической вставки выполнены в форме, ограниченной двумя пересекающимися плоскостями и отсекаемым ими куском конической поверхности. Ребро, образованное двумя пересекающимися плоскостями, у каждой детали конической вставки срезано таким образом, что в собранном виде они образуют входной канал с тремя участками. Два участка выполнены с прямолинейными стенками, а один - с винтообразными. Участок с винтообразными стенками расположен между участками с прямолинейными стенками. Выходной канал образован нижней опорой и двумя смежными деталями конической вставки, на нижних торцах которой выполнены пазы. В результате обеспечивается повышение интенсивности пластической деформации металлической заготовки, упрощение конструкции штампа и увеличение срока его эксплуатации. 7 ил.

Штамп для равноканального углового прессования, содержащий бандаж, в который запрессована коническая вставка из нескольких деталей, нижнюю опору, рабочие входной и выходной каналы одинакового поперечного прямоугольного сечения, пресс-штемпель, отличающийся тем, что четыре детали конической вставки выполнены с формой, ограниченной двумя пересекающимися плоскостями и отсекаемым ими куском конической поверхности, при этом ребро, образованное двумя пересекающимися плоскостями, у каждой детали конической вставки срезано таким образом, что в собранном виде эти детали образуют входной канал с тремя участками, два из которых выполнены с прямолинейными стенками, а один - с винтообразными, причем участок с винтообразными стенками расположен между участками с прямолинейными стенками, выходной канал образован нижней опорой и двумя смежными деталями конической вставки, на нижних торцах которой выполнены пазы.

| СЕГАЛ В.М | |||

| и др | |||

| Процессы пластического структурообразования металлов | |||

| - Минск: Наука и техника, 1994, с.92-93 | |||

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ МАТЕРИАЛОВ ДАВЛЕНИЕМ | 2000 |

|

RU2188091C2 |

| УСТРОЙСТВО ДЛЯ ДЕФОРМАЦИОННОЙ ОБРАБОТКИ ЗАГОТОВОК | 1999 |

|

RU2172350C2 |

| Способ получения изделий радиальным выдавливанием | 1986 |

|

SU1447508A1 |

| US 4653310 А, 31.03.1987. | |||

Авторы

Даты

2005-12-10—Публикация

2004-09-13—Подача