1

Изобретение относится к области обработки металлов давлением, а. именно, к кузнечнорпессовому производству и может найти применение в металлургии и машиностроении.

РГзвестен способ обработки металлов свободной осадкой из различных металлов и сплавов 1.

Известный способ осадки не позволяет получить точную геометрию изделия и производить осадку заготовок длиной больше трех диаметров.

Известен способ обработки металлов давлением иутем осадки в деформируюш,ем инструменте 2.

Однако этот способ изготовления деталей также не позволяет производить осадку заготовок длиной более трех диаметров и не обеспечивает однородности стрзктуры и свойств получаемых изделий из-за различия в характере течения металла в разных зонах заготовки.

Целью изобретения является новышение качества изделий за счет обеспечения однородности структуры и механических свойств по объему изделия.

Это достигается тем, что при осадке каждой заготовки осуш,ествляют ее проталкивание через деформпруюш,ий инструмент последуюш;ей заготовкой, нри этом одновременно осаживают задний конец предыдуш,ей и передний конец последуюн1,ей заготовок.

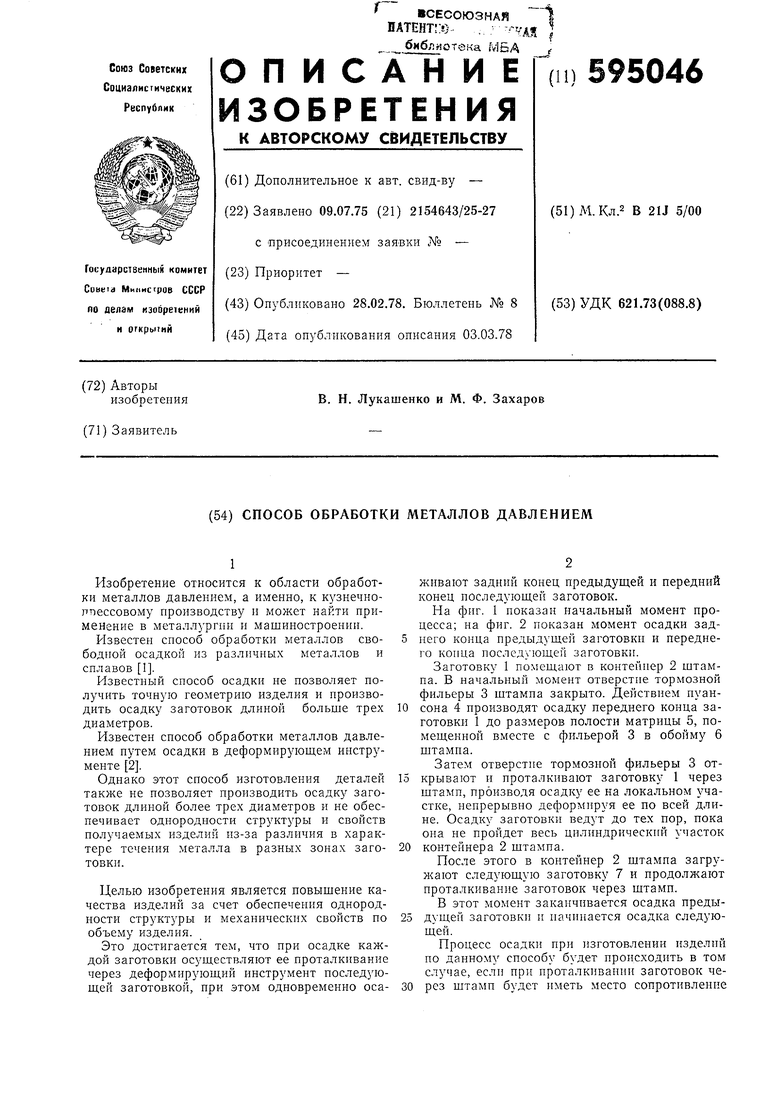

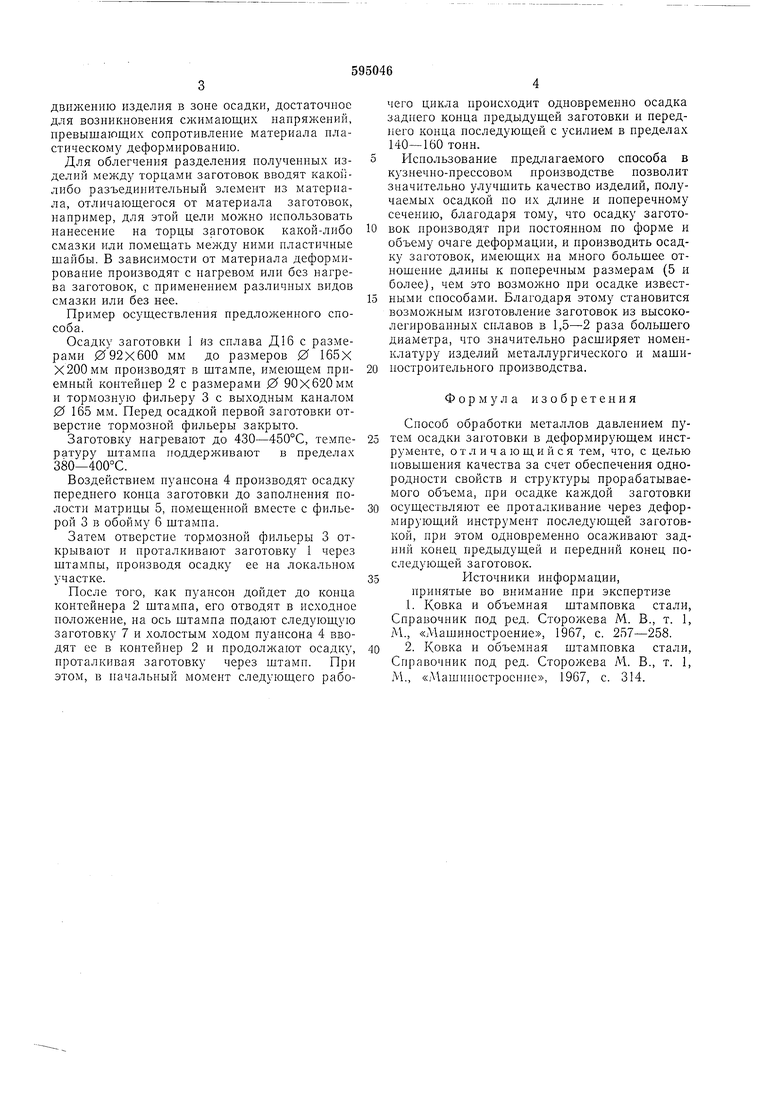

Иа фиг. 1 показан начальный момент нроцесса; на фиг. 2 показан момент осадки заднего конца предыдущей заготовки и переднего копца послед ющей заготовки.

Заготовку 1 помещают в контейпер 2 штампа. В начальный момент отверстпе тормозной фильеры 3 штампа закрыто. Действием пуансона 4 производят осадку переднего конца заготовки 1 до размеров полости матрицы 5, помещенной вместе с фильерой 3 в обойму 6 штампа.

Затем отверстпе тормозиой фильеры 3 открывают и проталкивают заготовку 1 через штамп, производя осадку ее на локальном участке, непрерывно деформируя ее но всей длине. Осадку заготовки ведут до тех пор, пока она не пройдет весь цилиндрический участок контейнера 2 щтампа.

Иосле этого в контейнер 2 штампа загружают следующую заготовку 7 и продолжают проталкивание заготовок через штамп.

В этот момент заканчивается осадка предыдущей заготовки и пачпнается осадка следующей.

Процесс осадки при изготовлении изделий

по данному способу будет происходить в том

случае, если при проталкивании заготовок через штамп будет иметь место соиротивлеиие

движению изделия в зоие осадки, достаточиое для возникиовеиия сжимающих напряжений, иревышающих сопротивление материала нластическому деформированию.

Для облегчения разделения иолученных изделий между торцами заготовок вводят KaKoiiлибо разъединительный элемент нз материала, отличающегося от материала заготовок, например, для этой цели можно иснользовать нанесение на торцы заготовок какой-либо смазки или помещать между иими иластичные шайбы. В зависимости от материала деформирование производят с нагревом или без нагрева заготовок, с применением различных видов смазки или без нее.

Пример осуществления предложенного способа.

Осадку заготовки 1 из силава Д16 с размерами 092x600 мм до размеров 0 165х Х200мм нроизводят в щтампе, имеющем приемный контейнер 2 с размерами 0 90x620 мм и тормозную фильеру 3 с выходным каналом 0 165 мм. Перед осадкой первой заготовки отверстие тормозной фильеры закрыто.

Заготовку нагревают до 430-450°С, температуру штампа поддерживают в пределах 380-40q°C.

Воздействнем нуаисона 4 производят осадку переднего конца заготовки до заиолнення полости матрицы 5, иомещеиной вместе с фильерой 3 в обойму 6 штамна.

Затем отверстие тормозной фильеры 3 открывают и проталкивают заготовку 1 через штампы, производя осадку ее на локальном участке.

После того, как пуансон дойдет до конца контейнера 2 штампа, его отводят в исходное иоложение, на ось штампа подают следующую заготовку 7 и холосты.м ходом пуансона 4 вводят ее в контейнер 2 и продолжают осадку, проталкивая заготовку через щтами. При этом, в начальный момент следующего рабочего цикла происходит одновременно осадка заднего конца нредыдущей заготовки и переднего конца последующей с усилием в пределах 140-160 тонн.

Использование предлагаемого способа в кузнечно-прессовом производстве позволит значительно улучшить качество изделий, получаемых осадкой по их длине и поперечному сечеиию, благодаря тому, что осадку заготовок производят при постоянном по форме и объе1му очаге деформации, и производить осадку заготовок, имеющих на много большее отношение длины к поперечным размерам (5 и более), чем это возможно нри осадке известиыми способами. Благодаря этому становится возможным изготовление заготовок из высоколегированных сплавов в 1,5-2 раза большего диаметра, что значительно расширяет номенклатуру изделий металлургического и машиностроительного производства.

Формула изобретения

Сиособ обработки металлов давлением цутем осадки заготовки в деформирующем инструменте, отличающийся тем, что, с целью иовыщения качества за счет обеспечения однородности свойств и структуры прорабатываемого объема, при осадке каждой заготовки

осуществляют ее проталкивание через деформирующий инструмент последующей заготовкой, при этом одновременно осаживают задний конец предыдущей и передний конец последующей заготовок.

Источники информации,

принятые во внимание при экснертизе 1. Ковка и объемная штамповка стали, Справочник под ред. Сторожева М. В., т. 1, М., «Машиностроение, 1967, с. 257-258.

2. Ковка и объе.миая штамповка стали. Справочник под ред. Сторожева М. В., т. 1, М., «Машииостроение, 1967, с. 314.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАСТИЧЕСКОГО СТРУКТУРООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ С СОХРАНЕНИЕМ ПЕРВОНАЧАЛЬНЫХ РАЗМЕРОВ ЗАГОТОВКИ | 2017 |

|

RU2693280C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ С МЕЛКОЗЕРНИСТОЙ СТРУКТУРОЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2014 |

|

RU2659558C2 |

| ШТАМП ДЛЯ ПРЕДВАРИТЕЛЬНОЙ ОСАДКИ УДЛИНЕННЫХ ЗАГОТОВОК | 2023 |

|

RU2814838C1 |

| Способ объемной штамповки зубчатых колес и шестерен | 1984 |

|

SU1488097A1 |

| ШТАМП ДЛЯ ОСАДКИ ДЛИННОМЕРНЫХ ЗАГОТОВОК | 2023 |

|

RU2815516C1 |

| Способ пластического структурообразования и устройство для его осуществления | 1989 |

|

SU1741960A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУТОИЗОГНУТЫХ ОТВОДОВ И УСТРОЙСТВО ДЛЯ ИХ ФОРМООБРАЗОВАНИЯ | 2009 |

|

RU2405645C1 |

| СПОСОБ И УСТРОЙСТВО ДЛЯ ТИКСОШТАМПОВКИ ЦИЛИНДРИЧЕСКИХ ЗАГОТОВОК | 2007 |

|

RU2356677C2 |

| СПОСОБ ХОЛОДНОГО ВЫДАВЛИВАНИЯ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ СО СКВОЗНЫМ ОТВЕРСТИЕМ | 2007 |

|

RU2356682C2 |

| Способ гидропрессования с противодавлением | 1978 |

|

SU782902A1 |

Авторы

Даты

1978-02-28—Публикация

1975-07-09—Подача