Изобретение относится к шлифовальной обработке пустотелых шариков в машиностроении и других отраслях промышленности.

Известен способ для бесцентрового шлифования пустотелых шариков на проход сугловым разворотом, при котором шарики размещают на скошенном опорном ноже и перемещают вдоль образующей шлифовального круга посредством винтовой канавки ведущего круга и использования шлифовального круга с разрядными кольцевыми канавками [Авторское свидетельство СССР № 1158330, МПК В 24 В 11/2, Опубл. 30.05.1985].

Недостатками данного способа являются: невозможность получения полной развертки сферы за один проход в связи с отсутствием углового разворота шарика и, следовательно, необходимость многопроходной обработки; применение только при предварительном шлифовании, обусловленное невысоким качеством обработанной поверхности шариков, требованием частой правки шлифовального круга.

Наиболее близким заявленному способу является способ бесцентрового шлифования пустотелых шариковна проход, в котором шарики размещают на скошенном опорном ноже и перемещают вдоль образующей шлифовального круга, посредством винтовой канавки ведущего круга. Шлифовальный круг имеет разрядную винтовую канавку с шириной, определяемой исходя из возможности обеспечения поворота шарика в момент потери его контакта со шлифуемой поверхностью [Патент RU 2415004, МПК В 24 В 11/2, Опубл. 27.03.2011].

Недостатком данного способа являются: необходимость многопроходной обработки; требование частой правка шлифовального круга; сложность наладки технологического оборудования; использование схемы силового замыкания, ограничивающей конструктивные параметры обрабатываемых пустотелых шариков, возникновение локальных температурных областей в зоне обработки, приводящих к неоднородности характеристик поверхностного слоя обрабатываемых поверхностей.

Техническим результатом заявленного изобретения является повышение качества и расширение технологических возможностей обработки пустотелых шариков.

Технический результат достигается тем, что в способе обработки пустотелых шариков, заключающемся в многоразовых кратковременных контактах с вращающимся шлифовальным кругом пустотелых шариков, расположенных на вращающемся ведущем круге, при этом шлифовальный круг вращается в горизонтальной плоскости параллельно ведущему кругу несоосно с ним и расположен, над ведущим кругом с зазором, шарики размещены в конусообразных вертикальных гнездах, большими диаметрами, открывающимися к шлифовальному кругу, а малыми диаметрами сообщающимися с цилиндрическими отверстиями в ведущем круге, через которые в процессе обработки пустотелых шариков под давлением подается технологическая жидкость или воздух.

Обработка наружных поверхностей пустотелых шариков на основе многоразовых кратковременных контактов с вращающимся в горизонтальной плоскости шлифовальным кругом, посредством размещения шариков в конусообразные вертикальные гнезда во вращающемся в параллельной плоскости несоосно с шлифовальным кругом, ведущем круге и подачи под давлением через цилиндрические отверстия в гнезда технологической жидкости (или воздуха), позволяет формировать качественные характеристики приобработке наружных поверхностей пустотелых шариков за счет исключения схемы силового замыкания в процессе обработки.

Кроме этого расширяются технологические возможности обработки пустотелых шариков, позволяющие устанавливать рациональные параметры и режимы обработки, обеспечивающие повышение производительности. К технологическим параметрам и режимам процесса обработки относятся:частоты, направления вращения и размеры шлифовального круга и ведущего круга; размеры и угол конуса гнезд; диаметр отверстий для подвода технологической жидкости или воздуха в нижней части гнезд; величина давления подаваемой технологической жидкости или воздуха;характеристики шлифовального круга; величина наладочного зазора между шлифовальным кругом и заготовками шариков; состав технологической жидкости; количество одновременно обрабатываемых шариков; время обработки.

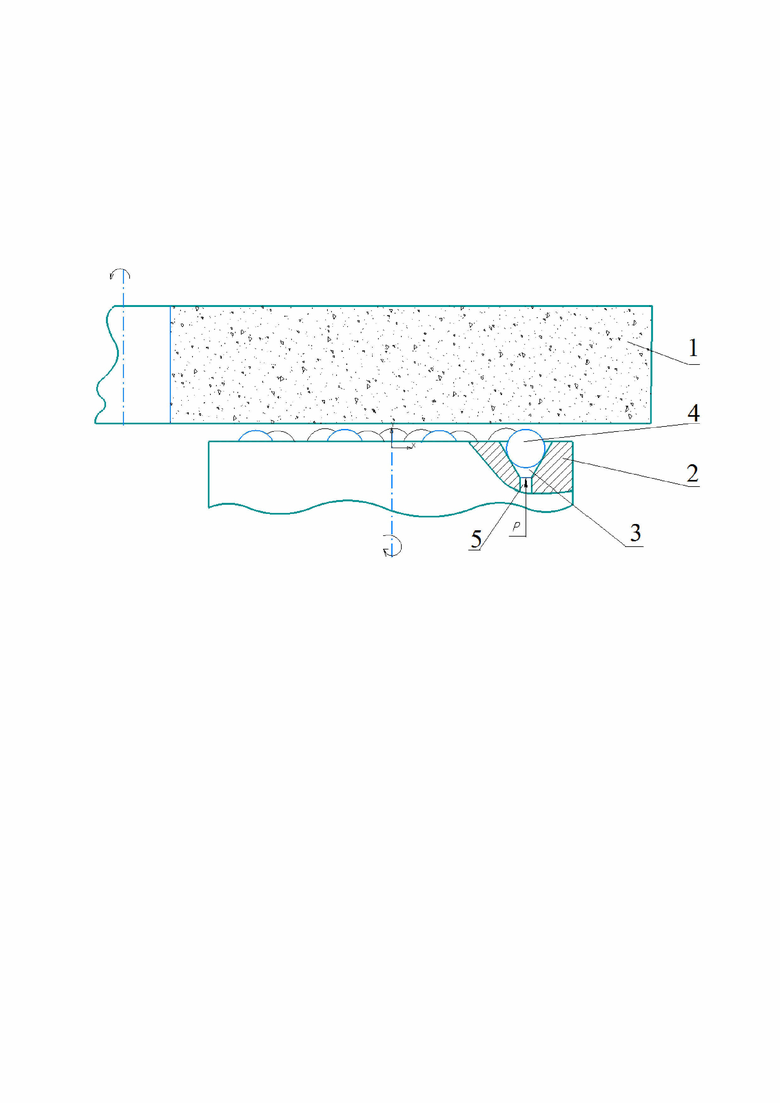

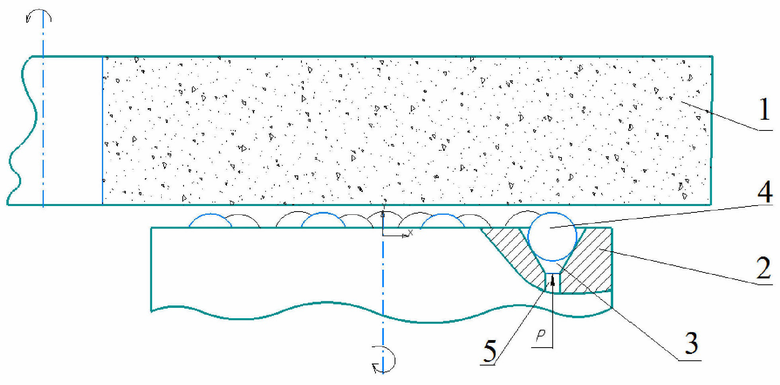

Способ иллюстрируется чертежом, на котором представленыгоризонтально расположенный шлифовальный круг 1, параллельно с ним, несоосно установленный ведущий круг 2, с выполненными на его рабочей поверхности гнездами 3, в которых размещают обрабатываемые шарики 4. Гнезда 3 выполнены в форме перевернутых усечённых конусов, большими диаметрами, открывающимися к шлифовальному кругу 1. Через малые диаметры усеченые конусы сообщаются с цилиндрическими отверстиями 5.

Шлифовальный круг 1 установлен над ведущим кругом 2 с зазором и оба круга вращаются в горизонтальной плоскости.

В процессе обработки пустотелых шариков 4, через отверстия 5 под давлением подается технологическая жидкость или воздух, которые выталкивают шарики 4 из гнезд 3 и обеспечивают временный контакт пятна наружной поверхности шариков 4 с шлифовальным кругом 1. При этом, составляющие сил, возникающих в зоне обработки, обеспечивают наряду с микрорезанием абразивными зернами отскок шариков 4 от шлифовального круга 1 и их проворот. Процесс является периодически повторяющимся. Стохастический характер процесса обеспечивается случайной ориентацией точек наружной поверхности шарика 4 относительно поверхности шлифовального круга 1, постоянно изменяющихся по направлению и величине составляющих сил резания абразивными зернами в зоне контакта за счет взаимного перемещения ведущего круга 2 и шлифовального круга 1.

За счет обильного использования технологической жидкости (воздуха) происходит интенсивный отвод тепла, как из зоны обработки, так и от элементов технологической системы.

Способ иллюстрируется следующим примером.

Обработке подвергались заготовки пустотелых шариков диаметром d=26 мм, выполненные из высокопрочной хромоникелевой стали 07Х16Н6, исходная шероховатость поверхности Rz=25 мкм.

Технологические параметры и режимы обработки:

- шлифовальный круг ПП 450*63*203 25А40СТ1 (WA F46 0);

- расстояние между осями шлифовального круга и установочным столом -162 мм;

- наладочный зазор между шлифовальным кругом и наружными поверхностями заготовокшариков (заготовка шарика с максимальным диаметром наружной поверхности) -1.5 мм;

- диаметр ведущего круга - 100 мм;

- давление подаваемого воздуха - 0.58 МПа;

- диаметр отверстия в основании гнезда - 6 мм;

- количество обрабатываемых шариков (гнезд) - 4;

- угол конусной поверхности гнезда (прямой конус) - 60°;

- частота вращения шлифовального круга - 1400 об/мин;

- направление вращения шлифовального круга - по часовой стрелке;

- частота вращения ведущего круга -120 об/мин;

- направление вращения ведущего круга - против часовой стрелки;

- время обработки - 7 мин.

Результаты обработки:

шероховатость Rz=3.2 мкм, съем металла - 90 - 80 мкм.

Способ позволяет повысить универсальность в части серийности изготавливаемых изделий, толщины стенок шаров (включая обработку не пустотелых шаров), материалов шаров, простоту переналадки при изготовлении шаров различного диаметра. А также исключить необходимость использования сложного технологического оборудования, средств технологического обеспечения, систем правки шлифовальных кругов и трудоемкие процессы их наладки и управления.

Таким образом, способ обработки пустотелых шариков, заключающийся в их многоразовых кратковременных контактах с вращающимся в горизонтальной плоскости параллельно ведущему кругу несоосно с ним шлифовальным кругом, расположенным над ведущим кругом с зазором, при котором шарики размещены в конусообразных вертикальных гнездах, большими диаметрами, открывающимися к шлифовальному кругу, а малыми диаметрами сообщающимися с цилиндрическими отверстиями в ведущем круге, через которые в процессе обработки пустотелых шариков под давлением подается технологическая жидкость или воздух, обеспечивает повышение качества и расширение технологических возможностей обработки пустотелых шариков.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки пустотелых шариков | 2022 |

|

RU2801501C1 |

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ШАРИКОВ | 2009 |

|

RU2415004C1 |

| Станок для шлифования плоских поверхностей деталей | 1988 |

|

SU1602710A1 |

| СПОСОБ ПРАВКИ ШЛИФОВАЛЬНОГО КРУГА БЕСЦЕНТРОВОГО ШЛИФОВАЛЬНОГО СТАНКА | 2014 |

|

RU2570135C1 |

| Роторный станок для шлифования отверстий деталей | 1989 |

|

SU1660940A1 |

| Станок для обработки наружных цилиндрических поверхностей деталей | 1990 |

|

SU1764967A1 |

| ИГРА "ТРЕУГОЛЬНАЯ РУЛЕТКА" | 2008 |

|

RU2380131C2 |

| СПОСОБ КОМБИНИРОВАННОЙ ЧИСТОВОЙ ОБРАБОТКИ | 2003 |

|

RU2239537C1 |

| КОМБИНИРОВАННЫЙ ИНСТРУМЕНТ | 2003 |

|

RU2239545C1 |

| Устройство для шлифования наружных поверхностей деталей | 1985 |

|

SU1301655A1 |

Изобретение относится к шлифовальной обработке пустотелых шариков в машиностроении и других отраслях промышленности. Способ включает многоразовые кратковременные контакты с вращающимся шлифовальным кругом пустотелых шариков, расположенных на вращающемся ведущем круге. Шлифовальный круг вращают в горизонтальной плоскости параллельно ведущему кругу не соосно с ним и располагают над ведущим кругом с зазором. Шарики размещают в конусообразных вертикальных гнездах, большими диаметрами открывающимися к шлифовальному кругу, а малыми диаметрами сообщающимися с цилиндрическими отверстиями в ведущем круге, через которые в процессе обработки пустотелых шариков под давлением подают технологическую жидкость или воздух. Повышается качество обработки, расширяются технологические возможности обработки пустотелых шариков. 1 ил.

Способ обработки пустотелых шариков, заключающийся в многоразовых кратковременных контактах с вращающимся шлифовальным кругом пустотелых шариков, расположенных на вращающемся ведущем круге, при этом шлифовальный круг вращают в горизонтальной плоскости параллельно ведущему кругу не соосно с ним и располагают над ведущим кругом с зазором, причем шарики размещают в конусообразных вертикальных гнездах, большими диаметрами открывающимися к шлифовальному кругу, а малыми диаметрами сообщающимися с цилиндрическими отверстиями в ведущем круге, через которые в процессе обработки пустотелых шариков под давлением подают технологическую жидкость или воздух.

| СПОСОБ БЕСЦЕНТРОВОГО ШЛИФОВАНИЯ ШАРИКОВ | 2009 |

|

RU2415004C1 |

| Способ обработки пустотелых шариков | 2022 |

|

RU2801501C1 |

| Устройство для обработки шариков | 1983 |

|

SU1093498A1 |

| Приспособление для увеличения сцепной силы тяги паровозов и других повозок | 1919 |

|

SU355A1 |

| CN 1042506 C, 17.03.1999. | |||

Авторы

Даты

2024-02-21—Публикация

2023-11-17—Подача