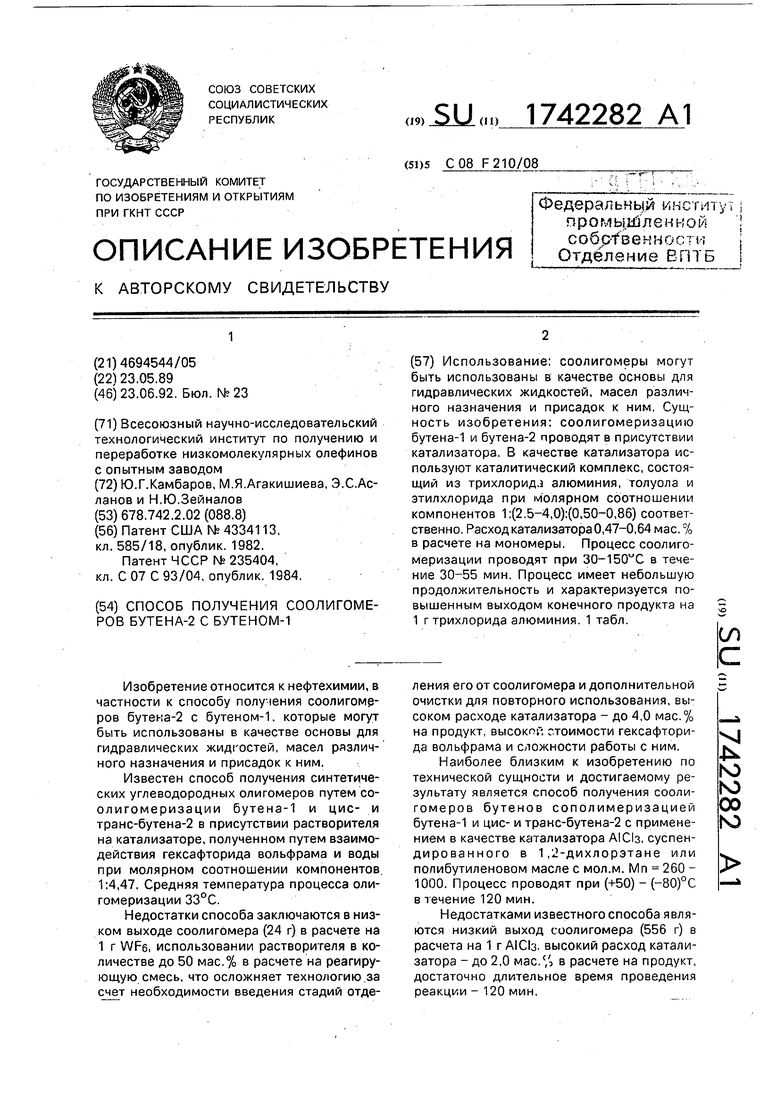

Изобретение относится к нефтехимии, в частности к способу получения соолигоме- ров бутена-2 с бутеном-1, которые могут быть использованы в качестве основы для гидравлических жидкостей, масел различного назначения и присадок к ним.

Известен способ получения синтетических углеводородных олигомеров путем со- олигомеризации бутена-1 и цис- и транс-бутена-2 в присутствии растворителя на катализаторе, полученном путем взаимодействия гексафторида вольфрама и воды при молярном соотношении компонентов 1:4,47, Средняя температура процесса оли- гомеризации 33°С.

Недостатки способа заключаются в низком выходе соолигомера (24 г) в расчете на 1 г WFe, использовании растворителя в количестве до 50 мас.% в расчете на реагирующую смесь, что осложняет технологию за счет необходимости введения стадий отделения его от соолигомера и дополнительной очистки для повторного использования, высоком расходе катализатора - до 4,0 мас.% на продукт, высокой стоимости гексафторида вольфрама и сложности работы с ним.

Наиболее близким к изобретению по технической сущности и достигаемому результату является способ получения сооли- гомеров бутенов сополимеризацией бутена-1 и цис- и транс-бутена-2 с применением в качестве катализатора , суспен- дированного в 1,2-дихлорэтане или полибутиленовом масле с мол.м. Мп 260 - 1000. Процесс проводят при (+50) - (-80)°С в течение 120 мин.

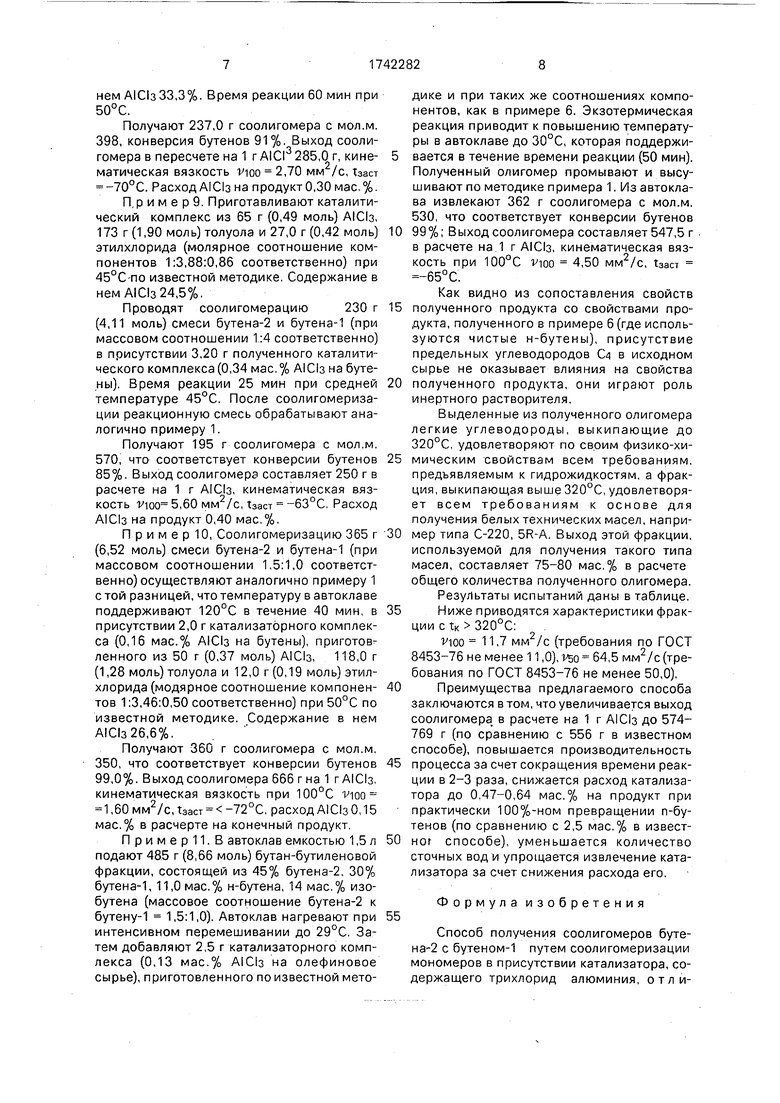

Недостатками известного способа являются низкий выход соолигомера (556 г) в расчета на 1 г . высокий расход катализатора - до 2,0 мае.У в расчете на продукт, достаточно длительное время проведения реакции - 120 мин.

VJ -N ю ю

00

ю

Целью изобретения является увеличение выхода целевого продукта в расчете на 1 г и сокращение времени реакции.

Поставленная цель достигается тем, что согласно способу получения соолигомеров бутена-1 с бутеном-2 путем каталитической соолиго- меризации их при 30-150°С в качестве катализатора используют каталитический комплекс, состоящий из AlCIs, толуола и этилхлорида при молярном соотношении компонентов соответственно 1:(2,50- 4,0):(0,50-0,8б), при времени реакции 30- 55 мин.

Анализ известных способов получения соолигомеров бутенов показал, что использование AlCIs в качестве основы катализатора известно. Однако в известных условиях катализатор не обеспечивает получения целевого продукта с высоким выходом при малом времени реакции.

Предлагаемый способ получения соолигомеров бутена-2 с бутеном-1 позволяет увеличить выход соолигомера в расчете на 1 г AlCIs до 574-769 г (по сравнению с 556 г в известном способе), увеличить производительность процесса за счет сокращения времени реакции в 2-3 раза, снизить расход катализатора до 0,47-0,64 мае. % на продукт при практически 100%-ном превращении н- бутенов (по сравнению с 3,0 мас.% в известном способе), снизить количество сточных вод за счет уменьшения расхода катализатора.

Уменьшение количества в комплексе приводит к снижению конверсии бутенов (пример 4), при увеличении его содержания происходит осмоление продуктов реакции, снижение выхода олигомера (пример 8), увеличение содержания в комплексе толуола до значения выше 4,0 нецелесообразно, так как приводит к уменьшению концентрации АЮз в комплекса, что, в свою очередь, приводит к снижению выхода олигомера (пример 4), снижение его содержания ( 2,50) приводит к увеличению концентрации в комплексе, происходит осмоление продуктов реакции, это приводит к уменьшению конверсии бутенов и выхода целевого продукта на 1 г AlCIs (пример 1).

Уменьшение содержания этилхлорида в комплексе до значения менее 0,50 приводит к снижению его промотирующего действия, т.е. к уменьшению активности катализатора, что в свою очередь, приводит к снижению конверсии (пример 7), при увеличении его содержания в комплексе до значения более 0,86 происходит осмоление продуктов реакции, что приводит к снижению конверсии и выхода целевого продукта на 1 г катализатора (пример 3).

Уменьшение времени реакции до значения менее 30 мин приводит к снижению конверсии и уменьшению выхода целевого продукта на 1 г AlCIs (пример 9), увеличение продолжительности реакции до значения, превышающего 55 мин, уже не влияет на выход и свойства получаемого продукта и

поэтому экономически нецелесообразно (примерЗ).

Пример (контрольный). В колбу, снабженную мешалкой, помещают 50 г (0,37 моль) , 82 г (0,89 моль) толуола и

нагревают при интенсивном перемешивании до 50°С. Затем добавляют 13,4 г (0,21 моль) этилхлорида и реакцию ведут в течение 35 мин (молярное соотношение компонентов 1:2,40:0,57 соответственно).

Содержанием в нем AlCIs 34,4%.

В автоклав емкостью 1,5 л подают 460 г (8,2 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1,5:1,0 соответственно) и нагревают при интенсивном перемешивании до 29°С. Затем добавляют 1,6 г полученного катализаторного комплекса (0,12 мас.% АЮз на сырье). Экзотермическая реакция приводит к повышению температуры в автоклаве в среднем до 30°С и

максимально до 32°С в течение всего времени реакции, т.е. 35 мин. По окончании процесса олигомеризат направляют на промывку от остатков катализаторного комплекса и высушивают.

Получают 275 г соолигомера с мол.м. 520, кинематическая вязкость при 100°С, vioo 4,4 мм /с, температура застывания - 65°С, конверсия бутенов 60%. Выход соолигомера в пересчете на 1 г АЮз 500 г, расход

0,20% в расчете на конечный продукт. П р и м е р 2. Соолигомеризацию 430 г (7,68 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 4,0:1,0 соответственно) осуществляют аналогично примеру 1

с той разницей, что температуру в автоклаве поддерживают 65°С в течение 30 мин, вводят 2,0 г катализаторного комплекса (0.15 мас.% на бутены), приготовленного из 45 г (0,34 моль) , 78,0 г

(0.8 моль) толуола и 19,0 г (0,29 моль) этил- хлорида (молярное соотношение компонентов 1:2,50:0,86 соответственно) при 45°С по известной методике. Содержание в нем АЮз 31,8%,

Полученный комплекс состоит из двух

слоев: верхнего - прозрачного и нижнего - темно-коричневого, который составляет 86- 98% от общей массы. Однако в процессе синтеза олигомера используют оба слоя, т.е.

весь катализатор без разделения.

Получают 427 г соолигомера с мол.м. 380. Конверсия бутенов 99%. Выход сооли- гомера составляет 667,0 г на 1 г , кинематическая вязкость при 100°С vioo 2,5 мм2/с, температура застывания -70°С. Расход А1С1зО,15 мас.% в расчете на конечный продукт.

П р и м е р 3 (контрольный). Приготавливают каталитический комплекс из 60 г (9,45 моль) . 118 г (1,28 моль) толуола и 26 г (0,41 моль) этилхлорида (молярное соотношение компонентов 1:2,84:0,91 соответственно) при 50°С по известной методике. Выход катализаторного комплекса 97%, содержание в нем AlCIs 29,4%,

В автоклаве загружают 510 г (9,11 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1:4 соответственно), вводят 2,0 полученного комплекса (0,12 мас.% АЮз на бутены). Температуру в автоклаве под- держивают 85°С в течение 48 мин.

Получают 295 г продукта с мол.м. 480. Общая конверсия бутенов 58,0%. Выход со- олигомера составляет 500 г в расчете на 1 г AlCIs. Расчет Aids на продукт составляет 0,20 мас.%, кинематическая вязкость при 100°С vioo 4,0 мм3/с, Хзаст -67°С.

П р и м е р 4 (контрольный). Соолигоме- ризацию осуществляют с применением катализатора, полученного из 40 г (0,30 моль) AlCIs, 116 г (1,26 моль) толуола и 12 г (0,19 моль) этилхлорида (молярное соотношение компонентов 1:4,2:0,63 соответственно) при 50°С по известной методике. Содержание в нем 23,8%.

В автоклав загружают 330 г (5,9 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1,5:1,0 соответственно). Реакцию проводят, вводя 2,4 г полученного комплекса, температуру поддерживают 55°С. Время реакции 50 мин.

Получают 204 г продукта с мол.м. 455. Расход АЮз 0,28 мас.% в расчете на конечный продукт, Выход соолигомера 358 г в расчете на 1 г AlCIs, кинематическая вяз- кость при 100°С 3,60 мм2/с t3acr -67°С.

Примерб. Приготавливают каталитический комплекс из 55 г (0,41 моль) Aids, 114 г (1,56 моль) толуола и 19 г (0,29 моль) этилхлорида (молярное соотношение 1:3,80:0,71 соответственно) при 65°С по известной методике. Выход катализаторного комплекса 98,0%, содержание в нем AlCIs 25,2%.

В автоклав загружают 310 г (5,59 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1:4 соответственно) и нагревают при интенсивном перемешивании до

148°С. Затем добавляют 2,0 г полученного комплекса (0,16 мас.%) АЮ1з на бутены). Температура в реакционной зоне резко поднимается до 150°С. Время реакции 55 мин при средней температуре 150°С, Из автоклава извлекают 313 г соолигомера с мол.м. 320, что соответствует конверсии бутенов 100%, Расход АЮз на продукт 0,16 мас.%. Выход соолигомера 626 г в расчете на 1 г АЮз кинематическая вязкость при 100°С

V100 1,7 ММ2/С, taacr 72°С.

Примере. Проводят соолигомериза- цию 485 г (8,66 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1,5:1,0 соответственно), вводят 2,5 г катализаторного комплекса (0,13 мас.% АЮз на бутены), приготовленного из 50 г (0,37 моль) , 135,0 г(1,47 моль) толуола и 12,0 г (0.19 моль) этилхлорида (молярное соотношение компонентов 1:4,0:0,50 соответственно) при 45°С по известной методике. Содержание в нем АЮз 24,9%. При 30°С в течение 50 мин получают 477 г соолигомера с мол.м. 528, что соответствтует конверсии бутенов 98%.

Выход соолигомера составляет 769 г в расчете на 1 г AlCIs, кинематическая вязкость при 100°С vioo 4,5 мм2/с, t3aci -65°С. Расход 0,13 мас.% в расчете на получаемый продукт.

Пример (контрольный). Приготавливают каталитический комплекс из 55 г (0,41 моль АЮз, 133,0 г (1,44 моль) толуола и 12 г (0,19 моль) этилхлорида (молярное соотношение компонентов 1:3,51:0,46 соответственно) при 50°С по известной методике. Содержание АЮз в комплексе 27,5%. Проводятсоолигомеризацию500 г(3,93 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1,5:1,0 соответственно), вводят 3,0 г полученного комплекса (количество АЮз 0,17 мас.% на бутены). Время реакции 50 мин при средней температуре 100°С.

Получают 332 г продукта с мол.м. 390, что соответствует конверсии бутенов 66%. Выход соолигомера составляет 400 г в расчете на 1 г АЮз, кинематическая вязкость vioo 1,90 мм2/с. Расход АЮз на продукт 0,25 мае. % taacT -72°С.

П р и м е р 8 (контрольный). Проводят соолигомеризацию с 260 г (4,64 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 4:1 соответственно) в присутствии 2,5 г каталитического комплекса (0,32 мас.% АЮз на бутены). Каталитический комплекс готовят из 45 г (0,34 моль) АЮз 78 г (0,85 моль) толуола и 12 г (0,19 моль) этилхлорида (молярное соотношение 1:2,50:0,53 соответственно) при 45°С. Содержание в

нем ,3%. Время реакции 60 мин при 50°С.

Получают 237,0 г соолигомера с мол.м. 398, конверсия бутенов 91%. Выход соолигомера в пересчете на 1 г AICI3 285,0 г, кинематическая вязкость Vioo 2,70MM /с, Тзаст -70°С. Расход на продукт 0,30 мае. %.

П, р и м е р 9. Приготавливают каталитический комплекс из 65 г (0,49 моль) , 173 г (1,90 моль) толуола и 27,0 г (0,42 моль) этилхлорида (молярное соотношение компонентов 1:3,88:0,86 соответственно) при 45°С-по известной методике. Содержание в нем Aids 24,5%.

Проводят соолигомерацию230 г

(4,11 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1:4 соответственно) в присутствии 3,20 г полученного каталитического комплекса (0,34 мас.% АЮз на буте- ны). Время реакции 25 мин при средней температуре 45°С. После соолигомериза- ции реакционную смесь обрабатывают аналогично примеру 1.

Получают 195 г соолигомера с мол.м. 570, что соответствует конверсии бутенов 85%. Выход соолигомерэ составляет 250 г в расчете на 1 г , кинематическая вязкость ,60 мм2/с, taacr -63°С. Расход Aids на продукт 0,40 мас.%.

ПримерЮ, Соолигомеризацию 365 г (6,52 моль) смеси бутена-2 и бутена-1 (при массовом соотношении 1.5:1,0 соответственно) осуществляют аналогично примеру 1 с той разницей, что температуру в автоклаве поддерживают 120°С в течение 40 мин, в присутствии 2,0 г катализаторного комплекса (0,16 мас.% АЮз на бутены), приготовленного из 50 г (0,37 моль) , 118,0 г (1,28 моль) толуола и 12,0 г (0,19 моль) этил- хлорида (модярное соотношение компонентов 1:3,46:0,50 соответственно) при 50°С по известной методике. Содержание в нем АЮз 26,6%.

Получают 360 г соолигомера с мол.м. 350, что соответствует конверсии бутенов 99,0%. Выход соолигомера 666 г на 1 г АЮз, кинематическая вязкость при 100°С VIQO 1,60 мм2/с, Тзаст -72°С. расход АЮз 0,15 мас.% в расчерте на конечный продукт.

П р и м е р 11. В автоклав емкостью 1,5 л подают 485 г (8,66 моль) бутан-бутиленовой фракции, состоящей из 45% бутена-2, 30% бутена-1, 11,0 мас.% н-бутена, 14 мас.% изо- бутена (массовое соотношение бутена-2 к бутену-1 1,5:1,0). Автоклав нагревают при интенсивном перемешивании до 29°С. Затем добавляют 2,5 г катализаторного комплекса (0,13 мас.% на олефиновое сырье), приготовленного по известной методике и при таких же соотношениях компонентов, как в примере 6. Экзотермическая реакция приводит к повышению температуры в автоклаве до 30°С, которая поддерживается в течение времени реакции (50 мин). Полученный олигомер промывают и высушивают по методике примера 1. Из автоклава извлекают 362 г соолигомера с мол.м. 530, что соответствует конверсии бутенов

99%; Выход соолигомера составляет 547,5 г в расчете на 1 г AlCIs, кинематическая вязкость при 100°С v-ioo 4,50 мм2/с, т.3аст -65°С.

Как видно из сопоставления свойств

полученного продукта со свойствами продукта, полученного в примере 6 (где используются чистые н-бутены), присутствие предельных углеводородов С4 в исходном сырье не оказывает влияния на свойства

полученного продукта, они играют роль инертного растворителя.

Выделенные из полученного олигомера легкие углеводороды, выкипающие до 320°С, удовлетворяют по своим физико-химическим свойствам всем требованиям, предъявляемым к гидрожидкостям, а фракция, выкипающая выше 320°С, удовлетворяет всем требованиям к основе для получения белых технических масел, например типа С-220, 5R-A. Выход этой фракции,

используемой для получения такого типа

масел, составляет 75-80 мас.% в расчете

общего количества полученного олигомера.

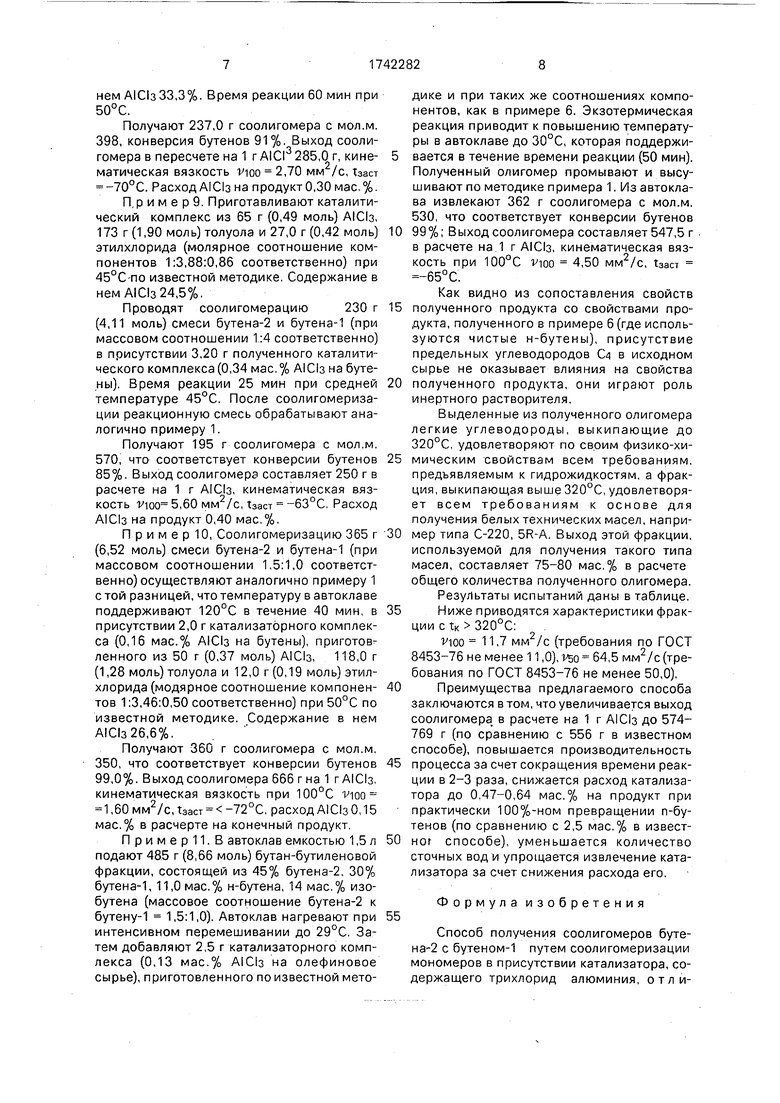

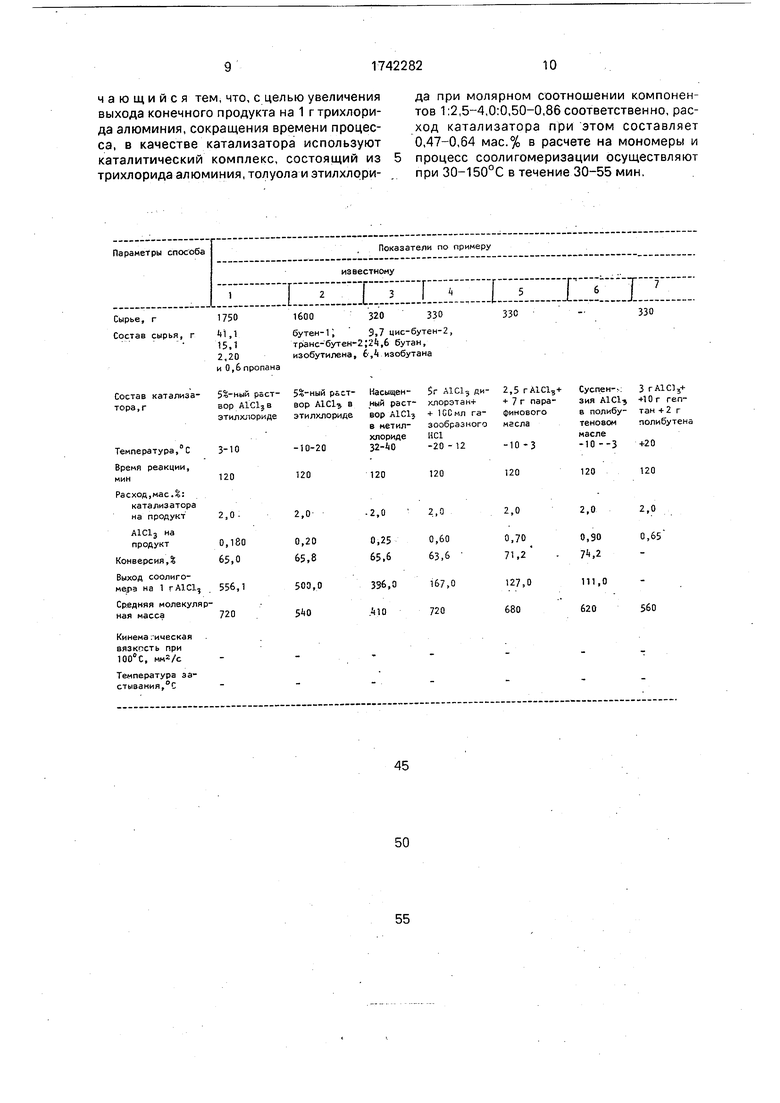

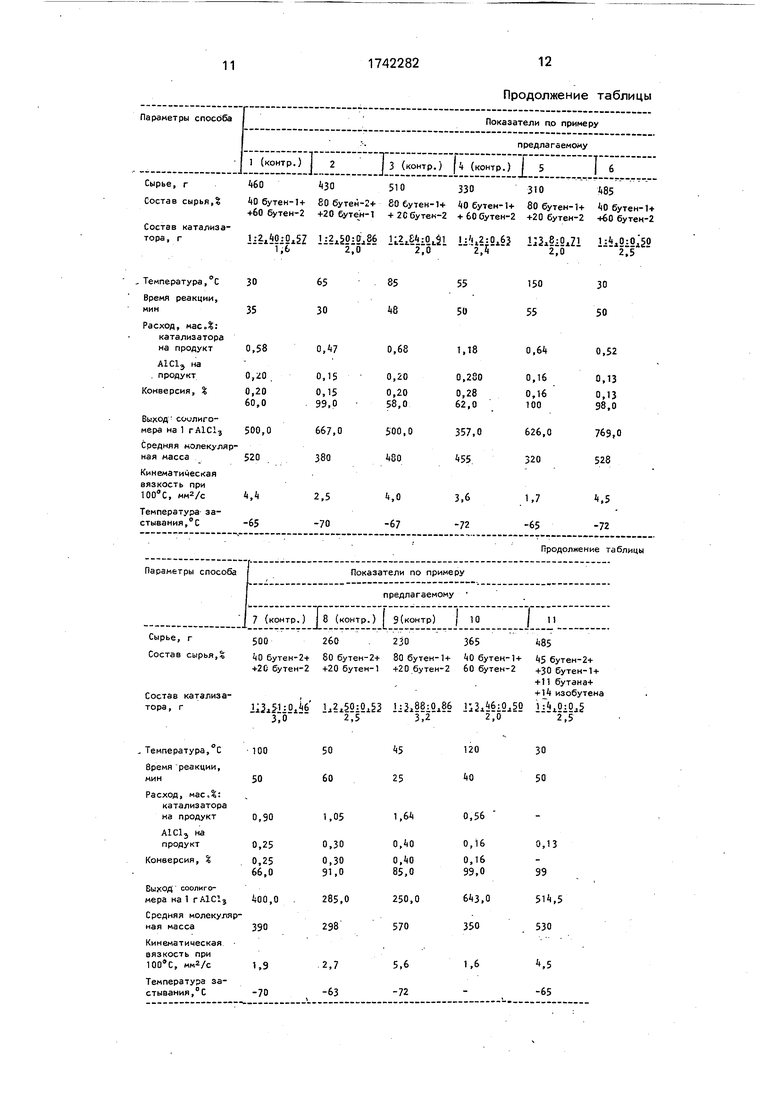

Результаты испытаний даны в таблице.

Ниже приводятся характеристики фракции ctK 320°C:

vioo 11,7 мм2/с (требования по ГОСТ 8453-76 не менее 11,0), VSQ 64,5 мм2/с (требования по ГОСТ 8453-76 не менее 50,0).

Преимущества предлагаемого способа заключаются в том, что увеличивается выход соолигомера в расчете на 1 г АЮз до 574- 769 г (по сравнению с 556 г в известном способе), повышается производительность

процесса за счет сокращения времени реакции в 2-3 раза, снижается расход катализатора до 0.47-0,64 мас.% на продукт при практически 100%-ном превращении п-бу- тенов (по сравнению с 2,5 мас.% в известног способе), уменьшается количество сточных вод и упрощается извлечение катализатора за счет снижения расхода его.

Формула изобретения

Способ получения соолигомеров бутена-2 с бутеном-1 путем соолигомеризации мономеров в присутствии катализатора, содержащего трихлорид алюминия, о тличающийся тем, что, с целью увеличения выхода конечного продукта на 1 гтрихлори- да алюминия, сокращения времени процесса, в качестве катализатора используют каталитический комплекс, состоящий из трихлорида алюминия, толуола и этилхлорида при молярном соотношении компонентов 1:2,5-4,0:0,50-0,86 соответственно, расход катализатора при этом составляет 0,47-0,64 мас.% в расчете на мономеры и процесс соолигомеризации осуществляют при 30-150°С в течение 30-55 мин.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бутена-1 | 1989 |

|

SU1692976A1 |

| Способ получения бутена-1 | 1986 |

|

SU1361133A1 |

| Способ приготовления хлоралюминиевого катализатора для олигомеризации бутенов | 1990 |

|

SU1710128A1 |

| Способ получения синтетической олифы | 1982 |

|

SU1030375A1 |

| Способ получения н-бутенов | 1985 |

|

SU1356384A1 |

| Способ получения бутенов | 1980 |

|

SU950706A1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии иерархического цеолита H-Ymmm | 2020 |

|

RU2735666C1 |

| Способ получения гомо- и соолигомеров α-метилстирола и изопентенов в присутствии мезопористого алюмосиликатного катализатора ASM | 2020 |

|

RU2759627C2 |

| Способ получения синтетических высоковязких полиальфаолефиновых базовых масел | 2018 |

|

RU2666736C1 |

| КАТАЛИТИЧЕСКАЯ СИСТЕМА ДЛЯ ДИМЕРИЗАЦИИ ЭТИЛЕНА И СПОСОБ ДИМЕРИЗАЦИИ ЭТИЛЕНА В 1-БУТЕН | 2005 |

|

RU2304147C2 |

Использование: соолигомеры могут быть использованы в качестве основы для гидравлических жидкостей, масел различного назначения и присадок к ним. Сущность изобретения: соолигомеризацию бутена-1 и бутена-2 проводят в присутствии катализатора. В качестве катализатора используют каталитический комплекс, состоящий из трихлорид.э алюминия, толуола и этилхлорида при молярном соотношении компонентов 1 :(2 5-4,0):(0,50-0,86) соответственно. Расход катализатора 0,47-0,64 мае. % в расчете на мономеры. Процесс соолиго- меризации проводят при 30-150UC в течение 30-55 мин. Процесс имеет небольшую продолжительность и характеризуется повышенным выходом конечного продукта на 1 г трихлорида алюминия. 1 табл. сл с

г ырья,

460

430

510

40 бутен-1+80 бутен-2+80 6утен-1+ +60 6утен-2+20 6утен-1+ 2Сбутен-2 катализа11 Щ 1112Х5.0:0Л86Ii2i :0b21

Те

2,0

2,0

, Температура,°С 30 65 85 55 150 30

Время реакции,

ин35 30 48 50 55 50

Расход, масД: катализатора на продукт0,580,470,681,180,640,52

А1С1Э на

продукт0,.dO0,150,200,2800,160,13

Конверсия, %0,200,150,200,280,160,13

60,099,058,062,010098,0

Выход соолигомера на 1 rAlCl, 500,0667,0500,0357,0626,0769,0

Средняя молекулярная масса520380480455320528

г сырья,

катализа

500

260

230

365

485

40 6утен-2+ 80 6утен-2+ 806утен-1+ 40 бутен-1+ 45 бутен-2+ +2С бутен-2 +20 бутен-1 +20 бутен-2 60 бутен-2 +JQ 6утен-1+

+11 6утана+ i-l4 изобутена

U SJhoX 1,. . 3,0 2,53,22,02,5

Температура, С

время реакции, мин

Расход, масД: катализатора на продукт

А1С1Э на продукт

Конверсия, %

Выход соолиго- мера на 1 rAlClj

Средняя молекулярная масса

Кинематическая вязкость при ,

Температура застывания, С

100 50

0,90

0,25

0,25 66,0

4оо,о

390

1,9

-70

50 60

1,05

0,30

0,30 91,0

285,0 298

2,7 -63

0

6утен-1+ Сбутен-2 i :0b21

2,0

330

40 6утеи- + + 60 Сутен-2

2,5

ЗЮ

80 бутен-1+ +20 6утен-2

lll&OJl

2,0

485

40 бутен-1+ +60 бутеи-2

.0 2Г5

Продолжение таблицы

230

365

485

120 40

0,56

0,16

0,16 99,0

643,0 350

1,6

зо

50

0,13 99

514,5 530

45 -65

| Патент США № 4334113, кл | |||

| Аппарат для предохранения паровых котлов, экономайзеров, кипятильников и т.п. приборов от разъедания воздухом, растворенным в питательной воде | 1918 |

|

SU585A1 |

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| АНАЛИЗАТОР СТАТИСТИЧЕСКИХ ХАРАКТЕРИСТИКЭЛЕМЕНТОВ | 0 |

|

SU235404A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Колосниковая решетка с чередующимися неподвижными и движущимися возвратно-поступательно колосниками | 1917 |

|

SU1984A1 |

Авторы

Даты

1992-06-23—Публикация

1989-05-23—Подача