Изобретение относится к нефгехи- мии, а именно к способам получения высших олефинов димеризацией и соди- меризацией низших олефинов, более конкретно к способам получения н бутенов.

Целью изобретения является --yBe- пичение производительности процесса д1-1меризации за счет повышения проч- нести связьшания никеля в гель-иммо б шизованной каталитической системе (ГКС) и фиксации в ней алюминия.

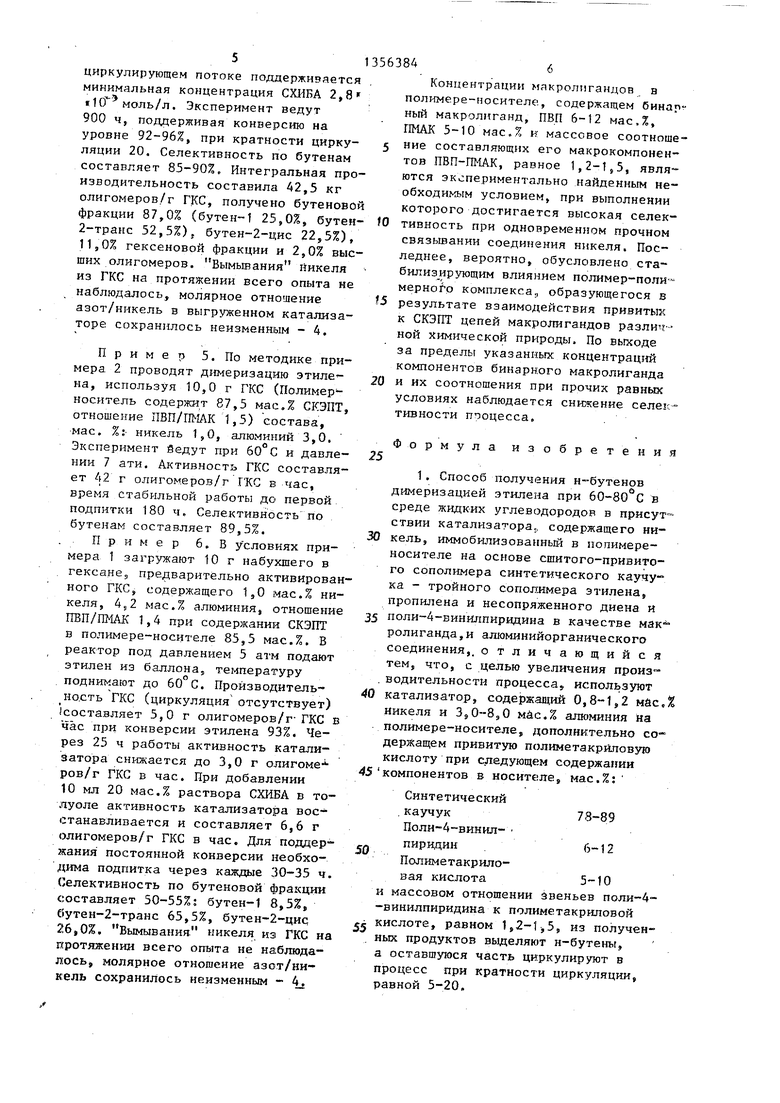

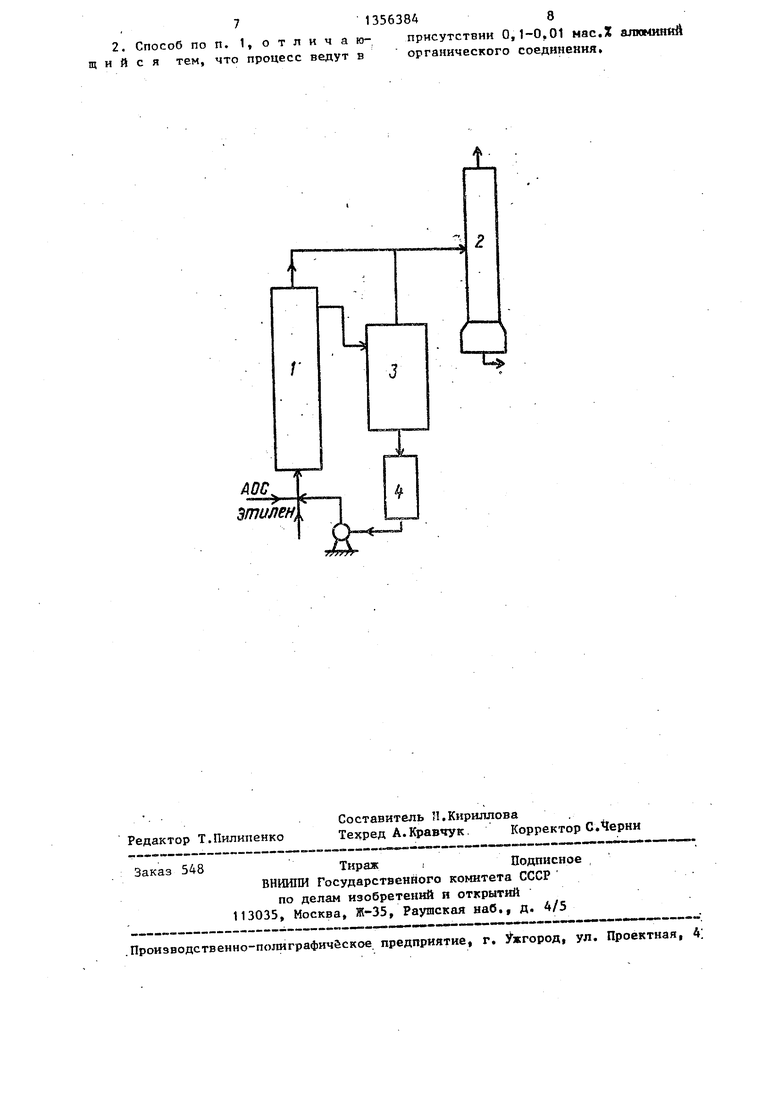

Осуществление предлагаемого спО - соба получения н-бутенов поясняется чертежом.

Этилен под давлением 5-20 ати не™ п)ерьтна подшот снизу в реактор 1 j представляющий собой полый цилиндрический аппарат (соотношение диаметр и высота равно от 1:2 до 1:10). В его объеме находятся частицы набухшего в углеводородной среде ГКС. В качестве растворителя используют жидкие продукты димеризации (н-бутены гек- сены, октаны). Проце.сс ведут при 60-80 С..Снизу в реактор также непрерывно подают охлажденн ю до 20-40 С циркуляционную жидкость, состоящую в ocнoзнo f из гексенов и небольшой до™ -шз н бутенов и октенов. Поток цирку™ лядионной. жидгсости снимает часть тепла реакции и одновременно производит перемешивание катализатора в раакторе. Сверху на реактора выводят пары образовавшихся н-бутенов и нап- рйвляют их в ректификационную колонну 2, При этом одновременно снимают часть тепла реакции. Циркулирующую жидкость сливают самотеком через на™ питель 3 и холодильник 4 и возвра- щ;1Ю в реактор. Кратность циркуляциИа выражаемая как отношение массы цнр- кулиругидей Ж1-ЩКОСТИ к массе превра -. щепного этилена, составляет 5-ZO, Таким образоМл ярньшкенне циркуляции в предлагаемом способе обеспечивает не только эффективный массо- и теп лообмеНа но и способствует заметно- ry увеличению селективности процес™ са,

Пример 1, В реактор емкостью Oj15 л загружают 10 г набухшего в гексане гель-комплекса,, содержа- щего Оэ9 мас,% никеля, отношение по- лнвинилпириднна к полиметакриловой Кислоте в полимере-носителе равно IjZ, при содержании СКЭГГГ (тройний сопопШ ер этилена, пропилена и не

сопрл;;енного диена - 89,0 мас.%) подают 10 ил 40 мас.% раствора сеск- вихлоридобутилалюминия (СХИБА) в толуоле, выдерживают 2 ч, через HI-CKНИИ слив выводят реакционный раст- вор включают циркуляционный насос и в течение 30 мин со скоростью 1,2 л/ч подают свежий гексан, Затем в низ реактора под давлением 5 атм

подают этилен из баллона, температуру поднимают до 60 С образовавшиеся олигомеры подают в сепаратор, из верхней части которого бутены и нё- прореагировавший этилен отгоняют из

зоны реакции. С низу сепаратора

гексены и незначительное количество октенов и бутенов самотеком через холодильник поступают в накопитель. По мере пакоплев:ия необходимого количествд гексеновой фракции (I Oj1j5 л) включают циркуляционный насос . . и со скоростью 1jO л/ч подают ее в реактор. Через 2 ч установка выходит на стационарньм работы Производительность ГКС составляет 20 г олигомеров/г ГКС в час при конверсии 92,0 мас.% и остается постоянной в течение 70-80 ч. Для поддерживания стабильности работы ГКС через каждые 72 ч в реактор подшот 10 мл 20 мае,% раствора СХИБА,Эксперимент ведут 375 ч, поддерживая конверсию на уровне 90-95% при кратности циркуляции 5. Селектив.ность по бутенам составляет 80-85%, состав бутеновой фракции; бутён-1 28,2%, бутен-2-транс 4ts2%5 бутен-2- . -цис 30,6%. Вымывания никеля из ГКС на протяжении всего опыта не

наблюдалось, молярное отношение азота к никелю в выгру кенном катализаторе составило (4±0}15)j содержание, никеля Oj8 мас,%, алюминия 5,1 мае„%.

I

П р и к е р 2. Приготовление -катализатора.

Навеску полимера-носителя разрезают в виде частиц размером 2-3 мм

и помещают в коническую колбу на 50 мл, снабженну/,о магнитной мешал- КОЙ5 заливают бензолом и дают носителю набухнуть в течение 30 мин. Растворяют навесху ацетилацетоната

никеля в (Зензоле и вливают этот раствор, при перемешивамии в колбу. Смесь перемешивают при комнатной температуре в течение 10 ч. Затем раствор сливают, 4acTHuj i тщательно

промывают бензолом от несвязанного никеля и высушивают в вакууме до полного удаления бензола. Затем частицы гель-комплекса никеля переносят в стеклянный реактор объемом 50 мл, снабженный магнитной мешалкой, запорным вентилем и стеклянным шаром, соединенным с реактором стеклянной трубкой с перетяжкой. Реактор вакуу- мируют, вводят в него раствор диизо- бутилалюминийхлорида в н-гептане, абсолютный гептан Смесь пе ремешива- ют при 40°С в течение 1 ч, затем производят отмывку катализатора от избытка алюминийорганического сока- тализатора (АОС). Для этого раствор из реактора переливают в шар, затем гептан из шара конденсируют обратно в реактор и перемешивают смесь в течение 10 мин. Операцию повторяют раз. После отмывки шар отпаивают и катализатор высушивают в вакууме до полного удаления растворителя. Реактор заполняют аргоном и вскрывают. Полученные таким образом гель-иммоби- лизованные каталитические систег-а содержат Оэ8-1,2 мас.% никеля и -3,0 - 8,0 мас.% алюминия и используют в рассматриваемом и.нижеприведенных примерах.

Димеризация этилена.

В реактор емкостью 0,15 л загружают в токе очищенного азота 10 г набухшего, предварительно активированного ГКС, содержащего 1,2 мас.% никеля и 5,8 мас.% алюминия, отношение поливинилпиридина. к полиме-т- акриловой кислоте в полимере-носителе равно 1,5 при .содержании СКЭПТ (тройной сополимер этилена, пропилена и несопряженного диена) 80,0 мас. включают циркуляционный насос и подают в реактор гексеновую фракцию (предварительйо полученную при диме- ризадии этилена) со скоростью л/ (кратность циркуляции 10) при 80°С под давлением 10 атм подают этилен из баллона после тонкой доочистки от микропримесей влаги и кислорода. Про цесс ведут при конверсии 95-96%, Производительность ГКС при стацио парном режиме составляет 50 г ояиго- меров/г ГКС в час. Для поддержания стабильной работы ГКС после каждых 240 ч в реактор взодят 10 мл 20 мас раствора СХИБА в толуоле, После 700 ч пробега производительность ГК осталась неизменной при сохранении

0

Q

первоначальной конверсии 95%. Селективность по бутенам 91%. Состав бу- теновой фракции: бутен-1 34,1%, бу- g тен-2-транс 33,7%, бутен-2-цис 32,2% . Вьп ываиия никеля из ГКС на протяжении всего опыта не наблюдалось, молярное отиошен е азота к никелю в выгруженном катализаторе составило 4(4 ±0,15).

Пример 3 (сравнительный). По методике примера 2 проводят Aiwe- ризацию этилена на. ГКС (содержание никеля 1,2 мас.%, поли 4-винилпири- 5 дина 10 мас.%, СУЗИТ 90 мас.%) и со- катализаторе - синтетическом карбо ценном каучуке, содержащем 1В мол.% алюминийорганических звеньев. Производительность ГКС при стационарном 0 режиме составляет 11 г олигомеров/г ГКС ч, через 240 ч работы 75 г олигомеров/г ГКС ч селективность по н- бутенам 71%. После введения СХИБА через 300 ч работы производительность 5 катализатора составляет 26,5 г олигомеров/г ГКС ч, селективность по н-бутенам 68%. Вымьшание никеля 21% от содержащегося в ГКС.

П.р и м е р 4. В реактор 1 ем 0 костью 10,0 л загружают 200 г набухшего Б генсеках, предв арительпо активированного ГКС, содержащего 1,1 мас.% кикеля, 8,0 мас,% алюминия, соотнотение ПБП/1ТМАК в полиме- с ре-носителе 1,2 1ри содержании СКЭПТ, 78 мас.%. В реактор закачивают 2,0 л 0,5 мас.% раствора СХИНА в гексе- нах, в низ реактора.под давлением 10 атМ подают этилен, включают циркуляционный насос со скоростью 1,0 л/мин и поднимают температуру до . По мере накопления продуктов реакции сверху реактора выводятся пары бутенов и непрореагировав- -g ший этилен, частично снимая тепло реакции за счет испарения, жидкие продукты поступают в сепаратор, в котором отпаривают растворенные бу- тены, а гексены из низа сепаратора через холоди-пьник поступают в па-; копитель (промежуточная емкость на 50 л), После накопления необходимого количества гексенов кратность .циркуляции повьппают до 20 (скорость и подачи гексеновой фракции 5,3 л/мин), температура циркуляционного потока 35-40°С, при этом обеспечивается эффективный массотеапообмен. Для стабилизации процесса s жидкостном

0

51

циркулирующем потоке поддерживается минимальная концентрация СХИВА 2,8 «10 моль/л. Эксперимент ведут 900 ч, поддерживая конверсию на уровне 92-96Z, при кратности циркуляции 20. Селективность по бутенам составляет 85-90%. Интегральная производительность составила 42,5 кг олигомеров/г ГКС, получено бутеновой фракции 87,0% (бутен-1 25,0%, бутен- 2-транс 52,5%)J бутен-2-цис 22,5%), 11,0% гексеновой фракции и 2,0% высших олигомеров. Вымьгоания йикеля из ГКС на протяжении всего опыта не наблюдалось, малярное отношение азот/никель в выгруженном катализаторе сохранилось неизменным - 4,

Пример 5. По методике примера 2 проводят димеризацию этилв - на, используя 10,0 г ГКС (Полимер- носитель содержит 87,5 мас.% СКЭПТ, отношение ПВП/ПМАК 1,5) состава, мае. %: никель 1,0, алюминий 3,0, Эксперимент ведут при 60 С и давлении 7 ати. Активность ГКС составляет 42 г олигомеров/г ГКС в час, время стабильной работы до первой. подпитки 180 ч. Селективность по бутенам составляет 89,5%. Пример 6. В УСЛОВИЯХ примера 1 загружают 10 г набухшего в гексане, предварительно активированного ГКС, содержащего 1,0 маСб% никеля, 4j,2 мас.% алюминия, отношение ПВП/ПМАК 1,4 при содержании СКЭПТ в полимере-носителе 85,5 мас.%. В реактор под давлением 5 атм подают этилен из баллона, температуру поднимают до 60°С. Пройзводитель- но.сть ГКС (циркуляция отсутствует) составляет 5,0 г олигомеров/г ГКС в час при конверсии этилена 93%. Через 25 ч работы активность катализатора снижается до 3,0 г олигоме- - ров/г ГКС в час. При добавлении 10 мл 20 мае,7, раствора СХИБА в толуоле активность катализатора восстанавливается и составляет 6,6 г олигомеров/г ГКС в час. Для поддержания постоянной конверсии необходима подпитка через каждые 30-35 ч. Селективность по бутеновой фракции составляет 50-55%: бутен-1 8,5%, бутен-2-транс 65,5%, бутен-2-цис 26,0%. Вымывания никеля из ГКС на протяжении всего опыта не наблюдалось, молярное отношение азот/никель сохранилось неизменным - 4

563846

Концентрации млкролпгандов в полимере-носителе, содержащем бинарный макролиганд, ПВП 6-12 мас.%, Г1МАК 5-10 мас.% и массовое соотноше- 5 ние составляющих его макрокомпонентов ПВП-ПМАК, равное 1,2-1,5, являются экспериментально найденным необходимым условием, при выполнении которого достигается высокая селек- Ш тивность при одновременном прочном связьшании соединения никеля. Последнее, вероятно, обусловлено ста- билиз ирующим влиянием полимер-поли- мерного комплекса., образующегося в 5 результате взаимодействия привитык к СКЭПТ цепей макролигандов различной химической природы. По выходе за пределы указанных, концентраций KONmoHeHTOB бинарного макролиганда 20 и их соотношения при прочих равных условиях наблюдается снижение селективности процесса.

25

ормула изобретения

1. Способ получения н-бутенов димеризацией этилена при 60-80 С в среде жидких углеводородов в присут ствии катализатора,, содержащего ни-

30 кель, иммобт-шизованный в попимере- носителе на основе сшитого-привитого сополимера синтетического каучука - тройного сополлмера этилена, пропилена и несопряженного диена и

35 поли-4-винйлпиридииа в качестве макролиганда, и алюминийорганического соединения,, отличающийся тем, что, с целью увеличения произ- . водительности процесса, используют

40 катализатор, содержащий 0,8-1,2 мйс никеля и 3,0-8.,О мйс.% алюминия на полимере-носителе, дополнительно содержащем привитую полиметакрйловую кислоту при следующем содержании

45 компонентов в носителе, мас.%г

Синтетический . каучук78-89

ПОЛИ-4--ВИНИЛ-

пири,цин .6-12

Полиметакриловая кислота5 10

и массовом отношении йвеньев поли-4- -винилпиридина к полиметакрштовой JJ кислоте, равном 1,2-1,5, из полученных продуктов выделяют н-бутены, а оставшуюся часть циркулируют в процесс при кратности циркуляции, равной 5-20.

50

713563848

2. Способ по п. 1, о т л и ч а ю- присутствии 0,1-0,01 нас.Х алх 4И1тА щ и и с я тем, что процесс ведут в органического соединения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения олефиновых углеводородов | 1985 |

|

SU1387345A1 |

| Способ получения олефиновых углеводородов | 1985 |

|

SU1356383A1 |

| Способ получения олефиновых углеводородов | 1989 |

|

SU1586113A1 |

| Способ получения катализатора для димеризации и содимеризации олефинов | 1985 |

|

SU1365431A1 |

| Способ получения димеров олефинов С @ -С @ | 1989 |

|

SU1664779A1 |

| Катализатор для димеризации низших олефинов | 1989 |

|

SU1624763A1 |

| Способ получения тримеров и тетрамеров пропилена | 1989 |

|

SU1609065A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИМЕРОВ И ОЛИГОМЕРОВ ОЛЕФИНОВ | 2001 |

|

RU2184720C1 |

| КАТАЛИЗАТОР ДЛЯ ДИМЕРИЗАЦИИ И ОЛИГОМЕРИЗАЦИИ ОЛЕФИНОВ | 2001 |

|

RU2202413C1 |

| Способ получения олефиновых углеводородов | 1974 |

|

SU544240A1 |

Изобретение касается олефинов, в частности получения бутилеиов, используемых для синтеза других веществ - пластификаторов присадок к маслам и др. Для увеличения производительности процесса димеризации этилена при бО-ВО С в среде жидких углеводородов в присутств1Ш катализатора (СТ), содержащего Hi, иммобилизованный на полимерном носителе - тройном сополимере этапена, пропилена, несопряженного диена и поли-4- -винилпиридина макролиганд и А1- органического соединения (0,01 - 0,1 маеЛ) используют модифицированный КТ с определенным составом носителя и рециркуляцию оставшейся части продуктов после вьщеления бутенов (кратность 5-20). Используемый КТ содержит 0,8-1,2 мас.% никеля и 3- 8 мас.% А1 на носителе, дополнительно содержащем привитую полиметакри- ловую кислоту при следующем содержаний компонентов в носителе, мас.%: синтетический каучук 78-89, Поли-4- -винилпиридия 6-12, полиметакршто- вая кислота 5-10, и массовом отно-г шении звеньев поливинилпир1щина к полиметакриловой кислоте 1,2-1,5. Способ обеспечивает производительность по бутенам 50 г/г КТ«ч при селективности 85-90% и конверсии 92- 96%. 1 з.п. ф-лы. 1 ил. § (Л со ел а 00 4

Г

Зтилен,

Редактор Т.Пилипенко

Заказ 548

Составитель Л.Кириллова

Техред А.Кравчук. Корректор С,Черни

Тираж I Подписное ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий 113035, Москва, Ж-35, Раушская наб., д. 4/5

.Производственно-полиграфическое предприятие г, Ужгород, ул. Проектная, 4;

| Способ получения олефиновых углеводородов | 1974 |

|

SU544240A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения бутена-1 | 1975 |

|

SU681036A1 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1992-11-15—Публикация

1985-11-19—Подача