Изобретение относится к технологии получения эластичных материалов низкой плотности и может быть использовано в резиновой, электротехнической промыш- ленностях, судостроении, приборостроении, при изготовлении гидрокостюмов, спасательных средств на воде, медтехнйки.

Известен способ получения теплостойкого материала низкой плотности на основе силоксанового каучука смешением силокса- нового каучука с оксидом цинка, диоксидом титана, кремнийорганической жидкостью, органическим амином и катализатором отверждения с последующей вулканизацией смеси.

Недостатком полученного по этому способу материала является низкая прочность на сжатие, высокое водопоглощение, выделение вредных веществ при его получении.

Наиболее близким по технической сущности к изобретению является способ получения материала низкой плотности на основе силоксанового каучука, включающий смешение силоксанового каучука с перекисью бензоила, оксидом цинка и олигоэ- тилгидридсилоксаном - жидкостью ГКЖ-94, с последующей вулканизацией полученной смеси при 150°С.

Недостатками известного способа являются неудовлетворительные электроизоляционные характеристики в условиях повышенной влажности вследствие большой открытой поверхности и способности поглощать водяные пары, высокая величина относительного сжатия, повышенное водопоглощение, что исключает эксплуатацию указанных материалов в условиях гидростатического нагружения. Кроме того, при сжатии пористой резины происходит изменение структуры пеноматериала, сопровождающееся разрывом стенок пор и необратимыми деформациями при сжатии.

ч

Јь Ю Ч) 00

Кл

При этом увеличивается коэффициент теплопроводности, приближаясь к величине исходной матрицы, что ухудшает теплоизоляционные свойства материала.

Пористые резины, особенно мягкие, вследствие большой поверхности легко подвержены старению.

Кроме того, введение органического по- рофора может оказывать отрицательное влияние на процесс вулканизации,

Целью изобретения является улучшение теплоизоляционных свойств материала при гидростатическом нагружении, снижение его относительного сжатия и водопогло- щения и повышение электроизоляционных свойств в условиях повышенной влажности.

Указанная цель достигается тем, что в способе получения материала низкой плотности на основе силоксанового каучука, включающем смешение силоксанового кау- чука с наполнителем, кремнийорганической жидкостью и катализатором отверждения с последующей вулканизацией полученной смеси, в качестве наполнителя используют стеклянные полые микросферы, а в качестве кремнийорганической жидкости - полиди- метилсилоксан с концевыми триметилси- лильными группами, при этом сначала смешивают наполнитель с кремнийорганической жидкостью при массовом соотноше- нии 1,5:1-4:1 с последующим введением силоксанового каучука и катализатора отверждения, а вулканизацию проводят при 20-25°С.

П р и м е р 1. Готовят смесь стеклянных полых микросфер с размером 10-150 мкм с полидиметилсилоксаном с концевыми три- метилсилильными группами (жидкостью ПМС-10) в массовом соотношении 1,5:1 (60 г микросфер и 40 г ПМС-10).

Затем проводят смешение на вальцах силоксанового каучука с наполнителем - стеклянными полыми микросферами, предварительно смешанными с ПМС-10, и вводят катализатор отверждения. Используют пол ид и метил метил вин ил сил океан мол.м. 570000 (СКТВ).

Соотношение компонентов в смеси, мае.ч.: каучук СКТВ 100; стеклянные полые микросферы 60: полидиметилсилоксан с концевыми триметилсилильными группами 40; катализатор отверждения 5 (смесь диэ- тилдикаприлата олова с этилсиликатом 40 в массовом соотношении 1:4),

Из полученной композиции изготавли- вают образцы для испытаний в виде пластин толщиной 5 мм или в виде цилиндров диаметром 10 мм и высотой 10 мм путем подпрессовки композиции в формах при комнатной температуре в течение 5 ч.

П р и м е р 2. То же, что и в примере 1, но массовое соотношение сферы - ПМС-10 составляет 2:1, а вместо каучука СКТВ. используют каучук СКТ (полидиметилсилоксан мол.м. 670000).

П р и м е р 3. Аналогично примеру 1, но массовое соотношение сферы - ПМС-10 составляет 4:1, а вместо каучука СКТВ используют каучук марки СКТФТ-50 (пол- идиметилметил-у-трифторлропилсилоксан, содержащий 50% } -трифторпропильных звеньев мол.м. 490000).

П р и м е р 4 (контрольный). Аналогично примеру 1, но массовое соотношение сферы - ПМС-10 составляет 1,5:2.

Увеличение содержания ПМС-10 в смеси приводит к бесполезному расходованию и выпотеванию ее из композиционного материала.

П р и м е р 5 (контрольный). Аналогично примеру 1, но массовое соотношение сферы - ПМС-10 составляет 4,5:1.

При этом наблюдается недостаточное содержание ПМС-10 для обеспечения смачивания всех частиц стеклянных микросфер, что затрудняет их диспергирование в силоксановом каучуке. Скопление несмоченных микросфер при смешении на вальцах с каучуком приводит к их раздавливанию, при этом плотность материала возрастает.

П р и м е р 6 (контрольный). Аналогично примеру 1, только исключает операцию предварительного смешения микросфер с ПМС-10, а вводят ее одновременно с микросферами.

Пример (контрольный). Аналогично примеру 6, только исключает ПМС-10 из композиции.

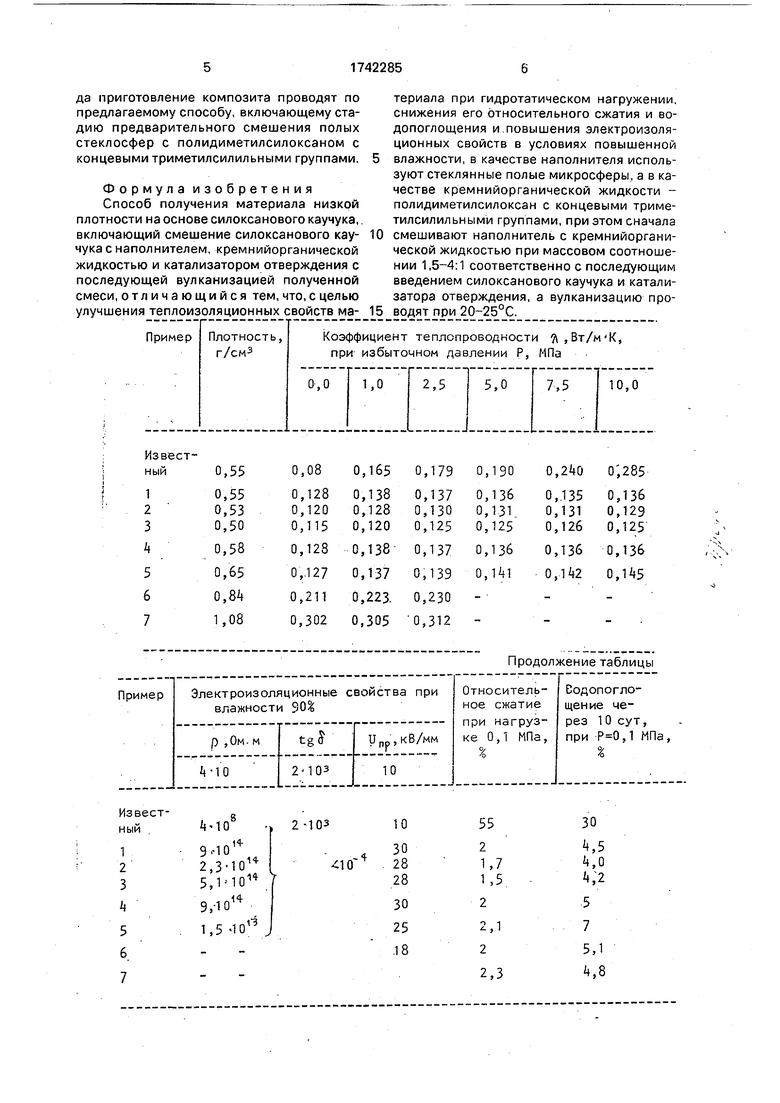

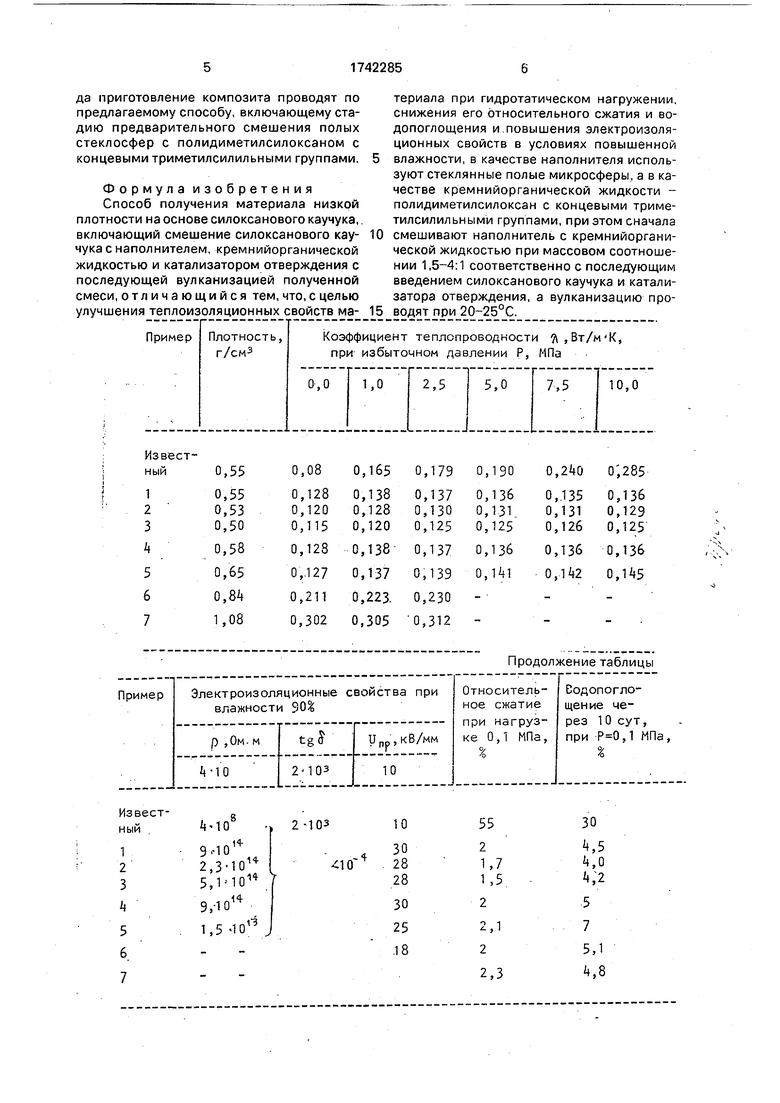

Результаты испытаний, полученные согласно приведенным примерам, представлены в таблице.

Как следует из данных таблицы, при близкой плотности материалов, полученных по известному способу и предлагаемому, последний обладает лучшими электроизоляционными характеристиками (более высокимудельнымобъемнымсопротивлением, меньшим тангенсом угла дилектрических потерь, более высоким пробивным напряжением в условиях повышенной влажности). Кроме того, указанный материал обладает меньшим (в 2 раза) коэффициентом теплопроводности в условиях гидростатического нагружения, существенно меньшим (в 25 раз) относительным сжатием, меньшим водопоглощением при гидростатическом сжатии. Положительный эффект достигается только в том случае, когда приготовление композита проводят по предлагаемому способу, включающему стадию предварительного смешения полых стеклосфер с полидиметилсилоксаном с концевыми триметилсилильными группами.

Формула изобретения Способ получения материала низкой плотности на основе силоксанового каучука, включающий смешение силоксанового каучука с наполнителем, кремнийорганической жидкостью и катализатором отверждения с последующей вулканизацией полученной смеси, отличающийся тем, что, с целью улучшения теплоизоляционных свойств материала при гидротатическом нагружении, снижения его относительного сжатия и во- допоглощения и повышения электроизоляционных свойств в условиях повышенной

влажности, в качестве наполнителя используют стеклянные полые микросферы, а в качестве кремнийорганической жидкости - полидиметилсилоксан с концевыми триметилсилильными группами, при этом сначала

смешивают наполнитель с кремнийорганической жидкостью при массовом соотношении 1,5-4:1 соответственно с последующим введением силоксанового каучука и катализатора отверждения, а вулканизацию проводят при 20-25°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| САМООТВЕРЖДАЮЩАЯСЯ КОМПОЗИЦИЯ НА ОСНОВЕ ПОЛИДИМЕТИЛСИЛОКСАНА | 2019 |

|

RU2712558C1 |

| СЛЕПОЧНЫЙ СТОМАТОЛОГИЧЕСКИЙ МАТЕРИАЛ | 1992 |

|

RU2033144C1 |

| КРЕМНИЙОРГАНИЧЕСКИЙ ЭЛАСТИЧНЫЙ ФОРМОВОЧНЫЙ СОСТАВ | 2010 |

|

RU2443733C1 |

| Композиция теплопроводящего герметизирующего материала | 2020 |

|

RU2761621C1 |

| КЕРАМООБРАЗУЮЩАЯ РЕЗИНОВАЯ СМЕСЬ (ВАРИАНТЫ) | 2012 |

|

RU2519379C2 |

| СПОСОБ СОЗДАНИЯ ОГНЕСТОЙКОЙ СИЛОКСАНОВОЙ КОМПОЗИЦИИ И КОМПОЗИЦИИ, ПОЛУЧЕННЫЕ ЭТИМ СПОСОБОМ | 2016 |

|

RU2655901C2 |

| Композиционный полимерный материал для герметизации радиоэлектронных изделий | 2020 |

|

RU2748798C1 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ ДЛЯ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ | 2013 |

|

RU2516500C1 |

| КОМПОЗИЦИЯ ДЛЯ ИЗГОТОВЛЕНИЯ СТОМАТОЛОГИЧЕСКИХ ОТТИСКОВ | 2017 |

|

RU2683930C2 |

| Композиционный полимерный материал для герметизации | 2020 |

|

RU2745193C1 |

Использование: резиновая и электротехническая промышленности, судостроение, приборостроение, изготовление гидрокостюмов, спасательных средств на воде, медтехника. Сущность изобретения: смешение полых стеклянных микросфер с полидиметилсилоксаном с концевыми три- метилсилильными группами при массовом соотношении 1,5:1-4:1, введение силоксанового каучука и катализатора отверждения и вулканизация полученной смеси при 20- 25°С. При плотности 0,53 T/CMJ коэффициент теплопроводности при избыточном давлении 10 МПа 0,129 Вт/мК, р-2,3 х хЮ OM.M,tg 5-менее 10 , Unp: 28кВ/мм, относительное сжатие при нагрузке 0,1 МПа 1,7%, водопоглощение через 10 сут. при давлении 0,1 МПа 4%. 1 табл. сл

Продолжение таблицы

| СПОСОБ ПОЛУЧЕНИЯ ТЕПЛОСТОЙКОЙ ПЕНОРЕЗИНЬ! | 0 |

|

SU309029A1 |

| Способ получения теплостойких губчатых и ячеистых кремнийорганических резин | 1958 |

|

SU726139A1 |

| Топка с несколькими решетками для твердого топлива | 1918 |

|

SU8A1 |

Авторы

Даты

1992-06-23—Публикация

1990-10-01—Подача