Изобретение относится к машиностроению и найдет применение при обработке шатунных шеек коленчатых валов, в том числе при восстановлении последних.

Известен способ обработки шатунных шеек коленчатых валов, согласно которому осуществляют фиксированный поворот коленчатого вала относительно коренных шеек для его ориентации относительно оси центросместителя станка и последующую механическую обработку. Поворот коленчатого вала перед фиксацией осуществляется до получения равных по величине, но противоположных по знаку максимальных отклонений относительно номинального углового расположения по крайней мере двух шатунных шеек.

Недостатком способа является его низкая производительность, так как необходимы предварительные и окончательные замеры отклонений геометрических осей от их номинального углового расположения.

Цель изобретения - повышение производительности способа за счет автоматизации процесса ориентации.

Поставленная цель достигается тем, что, согласно способу поворот осуществляют синхронным схождением ориентирующих элементов, расположенных попарно Оппозитно и равноудаленно относительно номинального положения центра каждой шатунной шейки, а направление схождения каждой пары ориентирующих элементов не

VI - СО

XI

О

ю

ю

совпадает с направлением радиальной симметрии соответствующей шатунной шейки.

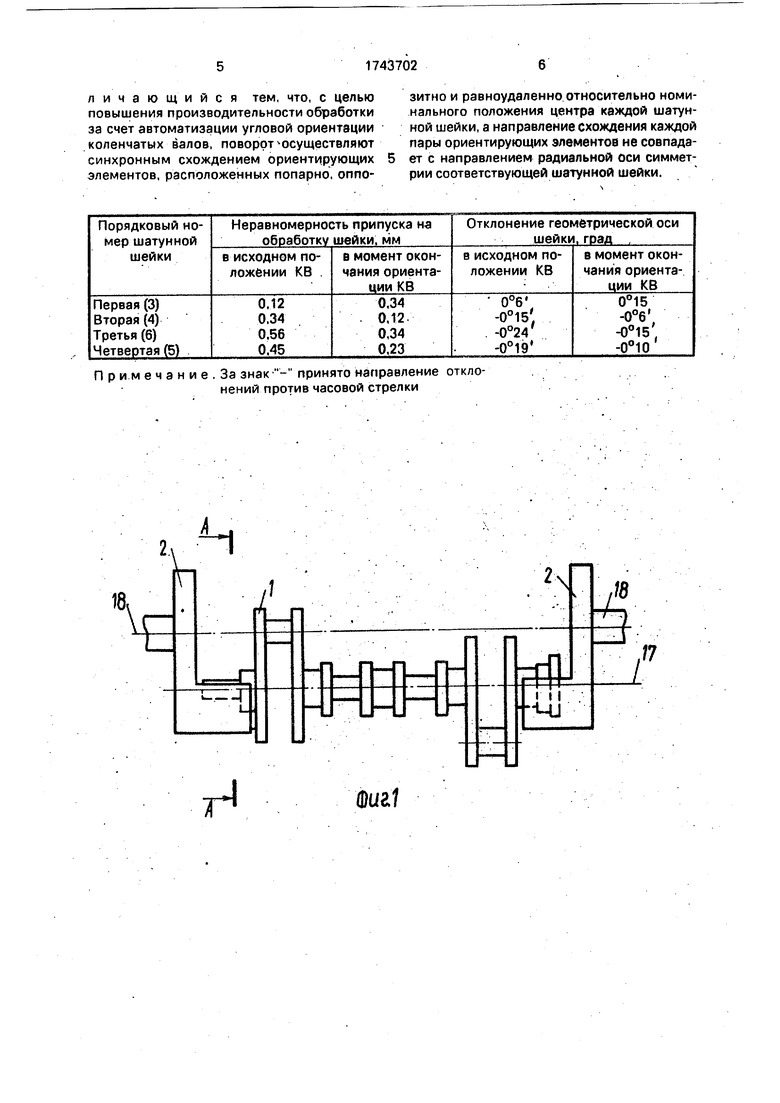

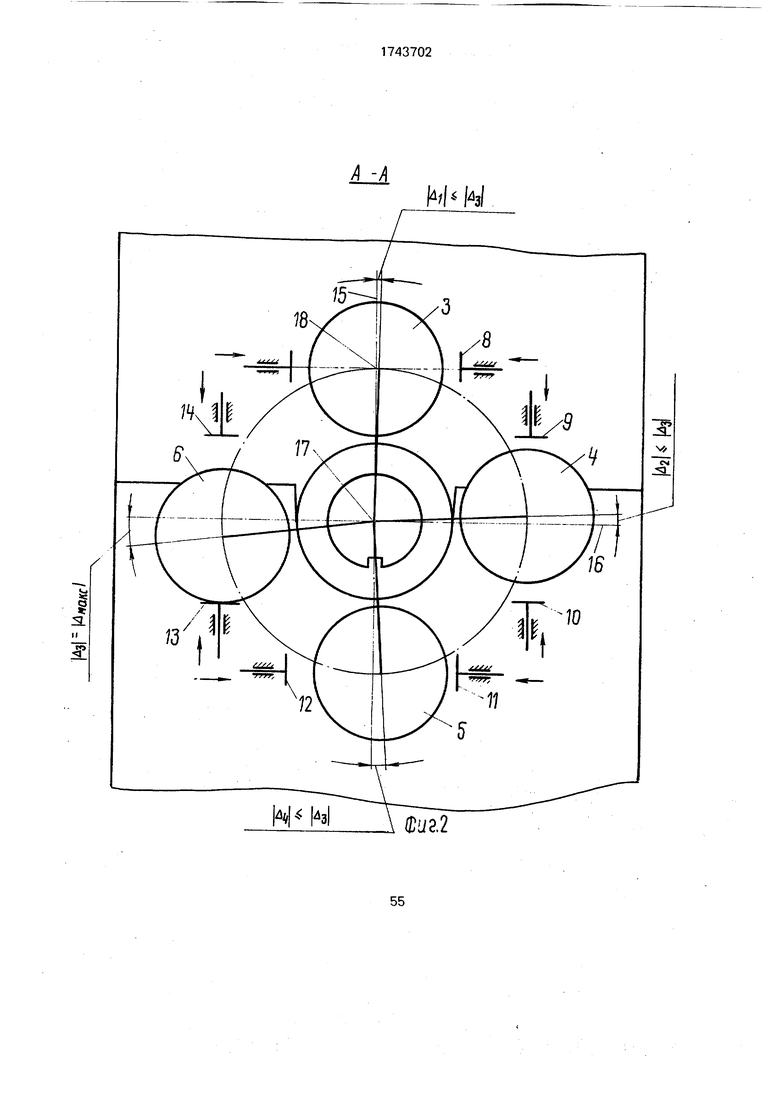

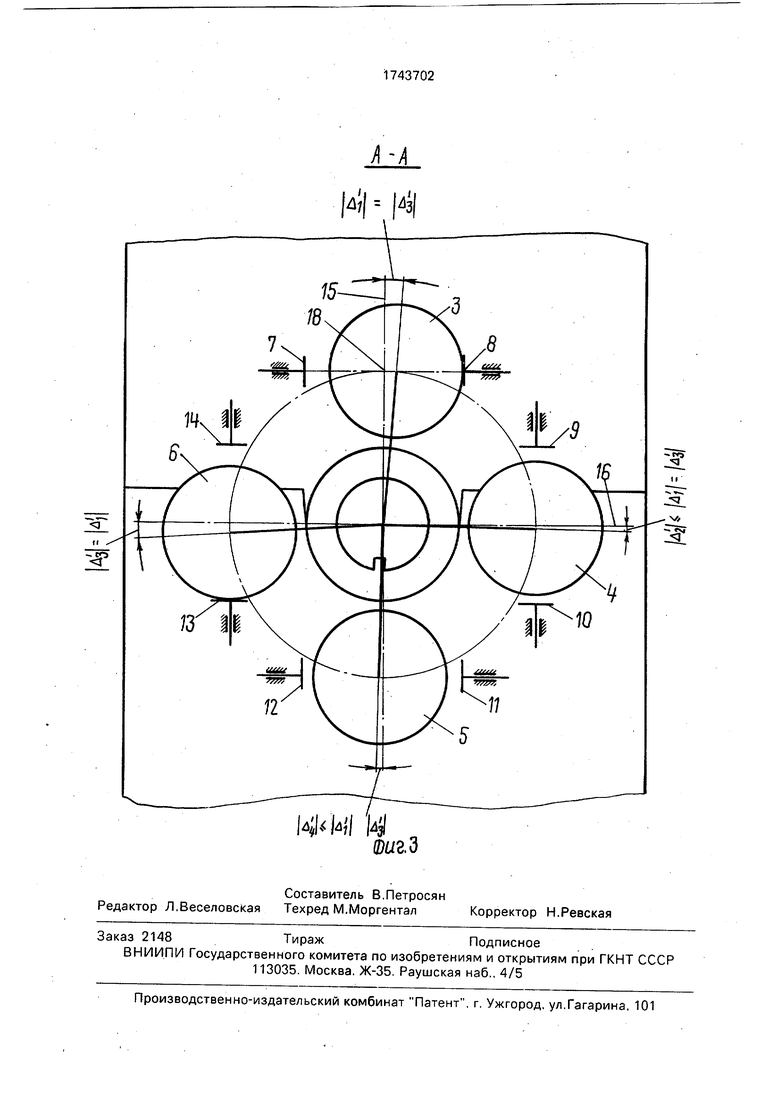

На фиг, 1 приведена схема установки коленчатого вала в центросместителе станка; на фиг. 2 - разрез А-А на фиг. 1 при исходном положении шатунных шеек ко- ленвала; на фиг. 3 - то же, при положении шатунных шеек коленвала в момент завершения его фиксированного поворота.

Способ осуществляется следующим образом.

Коленчатый вал 1 устанавливается в центросместитель 2 станка в исходное положение, при котором каждая шатунная шейка 3-6 находится между парой синхронно сходящихся ориентирующих элементов 7 и 8, 9 и 10, 11 и 12, 13 и 14. Направление схождения каждой пары ориентирующих элементов 7 и 8, 9 и 10, 11 и 12, 13 и 14 не совладает с направлением радиальной оси симметрии соответствующих шатунных шеек 3, 4, 5 и 6. Ориентирующие элементы каждой пары 7 и 8, 9 и 10, 11 и 12, 13 и 14 расположены оппозитно и равноудаленно относительно номинального положения центра соответствующих шатунных шеек 3, 4, 5 и 6. Геометрические оси шатунных шеек 3-6 имеют при этом значения отклонений относительно осей симметрии 15 и 16 их номинального углового расположения При синхронном схождении ориентирующих элементов 7 и 8, 9 и 10, 11 и 12, 13 и 14 происходит контакт одной из упорных плоскостей с ответной стороной одной из шатунных шеек 3, 4, 5 и 6. Эта шейка имеет по абсолютной величине максимальное значение отклонения Дмакс Коленчатый вал 1 поворачивается вокруг своей оси 17 вращения в сторону уменьшения значения максимального отклонения до тех пор, пока другая упорная плоскость не войдет в контакт с ответной стороной одной из шатунных шеек 3-6. В этот момент значения отклонений геометрических осей данных шеек сравняются по абсолютной величине, но будут иметь противоположные знаки При этом шатунные шейки имеют отношения Ai - Aq. В этом положении коленчатый вал 1 закрепляют и обрабатывают шатунную шейку, например первую 3, находящуюся ближе всего к оси 18 вращения центросместителя 2. Для обработки последующих шатунных шеек 4, 5 и 6 коленчатый вал 1 посредством делительного устройства (не показано) поворачивают на угол номинального расположения шатунных шеек

Применение предложенного способа обеспечивает повышение производительности обработки шатунных шеек за счет автоматизации процесса угловой ориентации шатунных шеек.

Пример. Обработка шатунных шеек коленчатого вала двигателя ЗМЗ-53.

Коленчатый вал 1 устанавливают в центросместитель 2 станка в исходное положение, при котором каждая шатунная шейка 3-6 должна находиться между упорными

плоскостями 7 и 8, 9 и 10, 11 и 12, 13 и 14 Эти упорные плоскости расположены попарно равноудаленно и не перпендикулярно относительно оси симметрии номинального углового расположения каждои шатунной шейки 3-6, а, например, параллельно. Геометрические оси шатунных шеек 3-6 имеют отклонения относительно осей 15 и 16 симметрии их номинального углового положения Значения отклонений

указаны в таблице. При одновременном и равномерном сближении плоскостей 7 и 8, 9 и 10, 11 и 12, 13 и 14 происходит контакт упорной плоскости 13 с ответной стороной шейки 6. Эта шейка имеет по абсолютной

величине максимальное значение отклонения Дмакс 0°24 (см. табл.). Коленчатый вал поворачивается вокруг своей оси 17 вращения в сторону уменьшения значения максимального отклонения до тех пор, пока

другая упорная плоскость 8 не войдет в контакт с ответной стороной шейки.

В этот момент значения угловых отклонений геометрических осей данных шеек сравниваются по абсолютной величине,

имея противоположные знаки. При этом шатунные шейки приобретают новые значения угловых отклонений (см. таблицу). В этом положении коленчатый вал 1 закрепляют и обрабатывают первую коренную шатунную

шейку 3, находящуюся ближе всего к оси 18 вращения центросместителя 2. Для обработки последующих шатунных шеек 4, 5 и 6 коленчатый вал 1 посредством делительного устройства (не показано) поворачивают

на угол номинального расположения шатунных шеек (90°).

Из данных таблицы следует, что в результате перераспределения угловых отклонений геометрических осей шатунных шеек

в исходном положении абсолютное значение максимального отклонения уменьшается на 0°9 . При этом максимальная неравномерность припуска на обработку шатунных шеек уменьшается на 0,22 мм при

обеспечении их номинального углового расположения.

Формула изобретения Способ обработки шатунных шеек коленчатых валов по авт. св. № 1398992, о т личающийся тем, что, с целью повышения производительности обработки за счет автоматизации угловой ориентации коленчатых валов, поворот осуществляют синхронным схождением ориентирующих элементов, расположенных попарно, оппозитно и равноудаленно относительно номинального положения центра каждой шатунной шейки, а направление схождения каждой пары ориентирующих элементов не совпадает с направлением радиальной оси симметрии соответствующей шатунной шейки.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для обработки коленчатых валов | 1991 |

|

SU1825671A1 |

| Способ обработки шатунных шеек коленчатых валов | 1986 |

|

SU1398992A1 |

| УСТРОЙСТВО ДЛЯ УГЛОВОЙ ОРИЕНТАЦИИ ШАТУННЫХ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ ПРИ ШЛИФОВАНИИ | 2001 |

|

RU2193960C2 |

| Способ обработки шатунных шеек коленчатых валов | 1976 |

|

SU703244A1 |

| Способ и устройства механической обработки шатунных шеек крупногабаритного коленчатого вала на токарном станке | 2015 |

|

RU2625151C2 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2050249C1 |

| Устройство для шлифования шеек коленчатых валов | 1972 |

|

SU511188A1 |

| Устройство для механической обработки шатунных шеек коленчатых валов | 1974 |

|

SU500033A1 |

| СТАНОК ДЛЯ ШЛИФОВАНИЯ ШЕЕК КОЛЕНЧАТЫХ ВАЛОВ | 1992 |

|

RU2014202C1 |

| УНИВЕРСАЛЬНЫЙ ФЛАНЦЕВЫЙ ЦЕНТРОСМЕСТИТЕЛЬ | 2011 |

|

RU2481940C2 |

Изобретение относится к машиностроению и найдет применение при обработке шатунных шеек коленчатых валов, в том числе при восстановлении последних. Согласно предлагаемому способу осуществляют фиксированный поворот коленчатого вала относительно коренных шеек для его ориентации относительно оси центросместителя станка и последующую механическую обработку, поворот коленчатого вала перед фиксацией осуществляют до получения равных по величине, но противоположных по знаку максимальных отклонений относительно положительного углового расположения по крайней мере двух шатунных шеек, поворот осуществляют синхронным схождением ориентирующих элементов, расположенных попарно, оппозитно и равноудаленно относительно номинального положения центра каждой шатунной шейки, а направление схождения каждой пары ориентирующих элементов не совпадает с направлением радиальной оси симметрии соответствующей шатунной шейки. 3 ил. 1 табл. (Л С

Примечание. За знак - принято направление отклонений против часовой стрелки

И

Фиг.1

X

Јl

л) /i

ашз

| Автомат для серебрения циферблатов часов методом натирания | 1960 |

|

SU139892A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-06-30—Публикация

1990-10-26—Подача