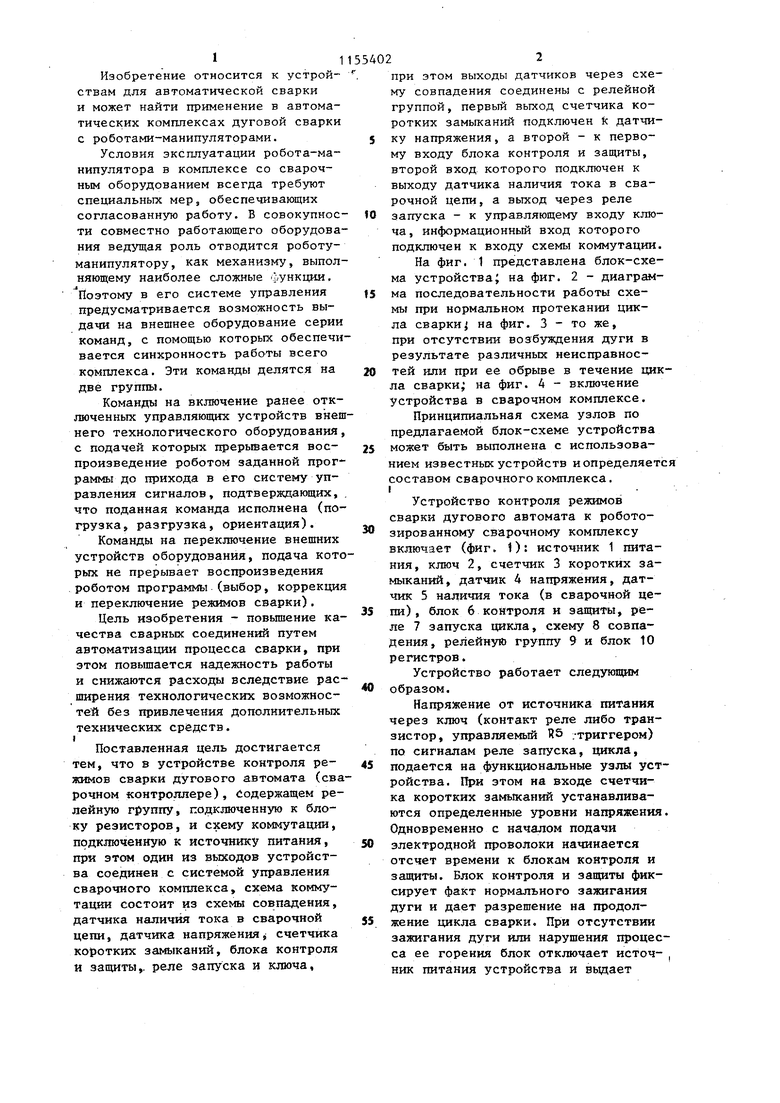

Изобретение относится к устройствам для автоматической сварки и может найти применение в автоматических комплексах дуговой сварки с роботами-манипуляторами. Условия эксплуатации робота-манипулятора в комплексе со сварочным оборудованием всегда требуют специальных мер, обеспечивакяцих согласованную работу. В совокупнос ти совместно работающего оборудова ния ведущая роль отводится роботуманипулятору, как механизму, выпол няющему наиболее сложные функции. Поэтому в его системе управления предусматривается возможность выдачи на внешнее оборудование серии команд, с помощью которых обеспечи вается синхронность работы всего комплекса. Эти команды делятся на две группы. Команды на включение ранее отключенных управляющих устройств внеш него технологического оборудования с подачей которых прерывается воспроизведение роботом заданной программы до прихода в его систему управления сигналов, подтверждакмцих, что поданная команда исполнена (погрузка разгрузка, ориентация). Команды на переключение внешних устройств оборудования, подача кото рых не прерывает воспроизведения роботом программы (выбор, коррекция и переключение режимов сварки). Цель изобретения - повьпиение качества сварных соединений путем автоматизации процесса сварки, при этом повышается надежность работы и снижаются расходы вследствие расширения технологических возможностей без привлечения дополнительных технических средств. I Поставленная цель достигается тем, что в устройстве контроля режимов сварки дугового автомата (сва рочном контроллере), Содержащем релейную группу, подключенную к блоку резисторов, и схему коммутации, подключенную к источнику питания, при этом один из выходов устройства соединен с системой управления сварочного комплекса, схема коммутации состоит из схемы совпадения, датчика наличия тока в сварочной цепи, датчика напряжения, счетчика коротких замыканий, блока контроля и защиты,, реле запуска и ключа, 22 при этом выходы датчиков через схему совпадения соединены с релейной группой, первый выход счетчика коротких замыканий подключен If. датчику напряжения, а второй - к первому входу блока контроля и защиты, второй вход которого подключен к выходу датчика наличия тока в сварочной цепи, а выход через реле запуска - к управляющему входу ключа, информационный вход которого подключен к входу схемы коммутации. На фиг. 1 представлена блок-схема устройства; на фиг. 2 - диаграмма последовательности работы схемы при нормальном протекании цикла сваркиi на фиг. 3 - то же, при отсутствии возбуждения дуги в результате различных неисправностей или при ее обрыве в течение цикла сварки; на фиг. 4 - включение устройства в сварочном комплексе. Принципиальная схема узлов по предлагаемой блок-схеме устройства может быть выполнена с использованием известных устройств иопределяется составом сварочного комплекса. Устройство контроля режимов сварки дугового автомата к роботозированному сварочному комплексу включает (фиг. 1): источник 1 питания, ключ 2, счетчик 3 коротких замыканий, датчик 4 напряжения, датчик 5 наличия тока (в сварочной цепи), блок 6 контроля и защиты, реле 7 запуска цикла, схему 8 совпадения, релейную группу 9 и блок 10 регистров. Устройство работает следующим образом. Напряжение от источника питания через ключ (контакт реле либо транзистор, управляемый R5 /триггером) по сигналам реле запуска, цикла, подается на функциональные узлы устройства. При этом на входе счетчика коротких замыканий устанавливаются определенные уровни напряжения. Одновременно с началом подачи электродной проволоки начинается отсчет времени к блокам контроля и защиты. Блок контроля и защиты фиксирует факт нормального зажигания дуги и дает разрешение на продолжение цикла сварки. При отсутствии зажигания дуги или нарушения процесса ее горения блок отключает источник питания устройства и выдает

3

сигнал в систему управления комплексом на отключение цикла перемещения горелки и переход манипулятора в исходное положение. Фиксация факта зажигания дуги блоком контроля и защиты осуществляется по изменению величины напряжения на источнике сварочного тока и наличию тока в сварочной цепи. Это .происходит следующим образом. При касании электродом поверхности свариваемого изделия напряжение на выходе источника сварочного тока (напряжение холостого хода) резко падает в промежуток времени порядка нескольких десятков миллисекунд, после чего возникает дуга.

Сигналы с датчика тока и датчика дуги подаются на схему совпадения, которая включает при наличии обоих сигналов, или не включает, при отсутствии хотя бы одного сигнала, исполнительную релейную группу. Одновременно с включением релейной группы блок контроля и защиты переводится в дежурное состояние и следит за горением дуги. При срабатывании исполнительного узла релейной группы подается сигнал в блок резисторов (цепь управления скоростью подачи электродной проволоки).

Таким образом, релейная группа производит коммутацию резисторов в цепи управления двигателя механизма подачи электродной проволоки.

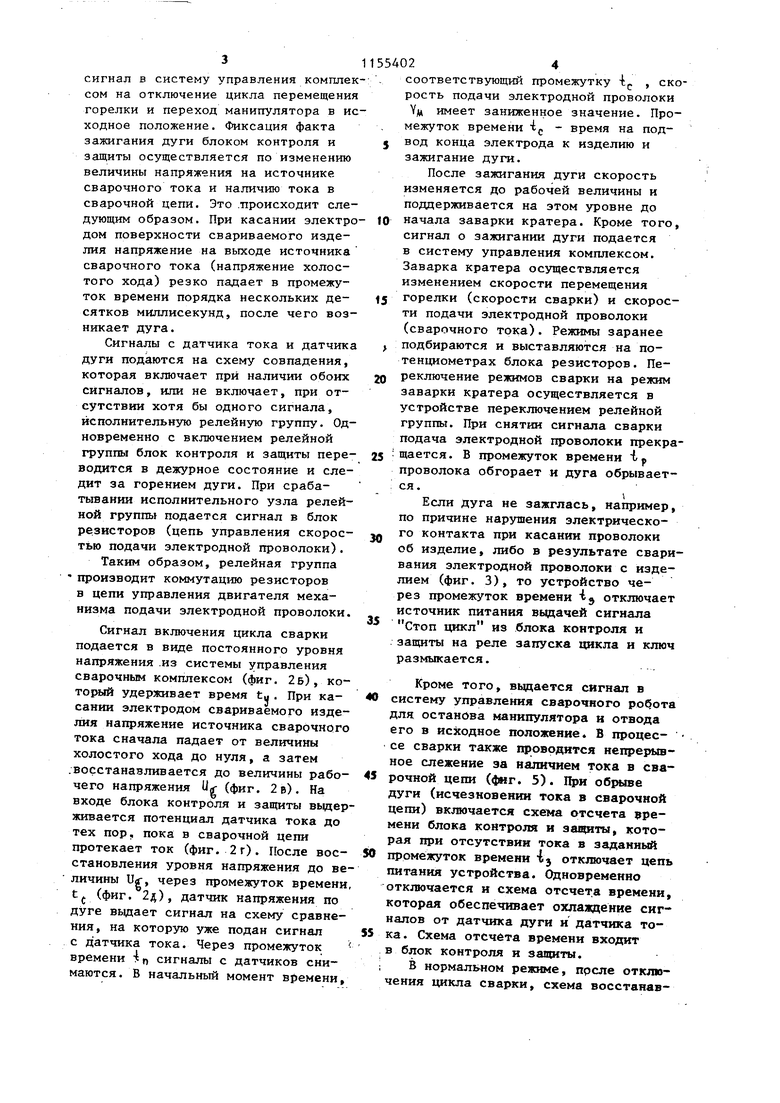

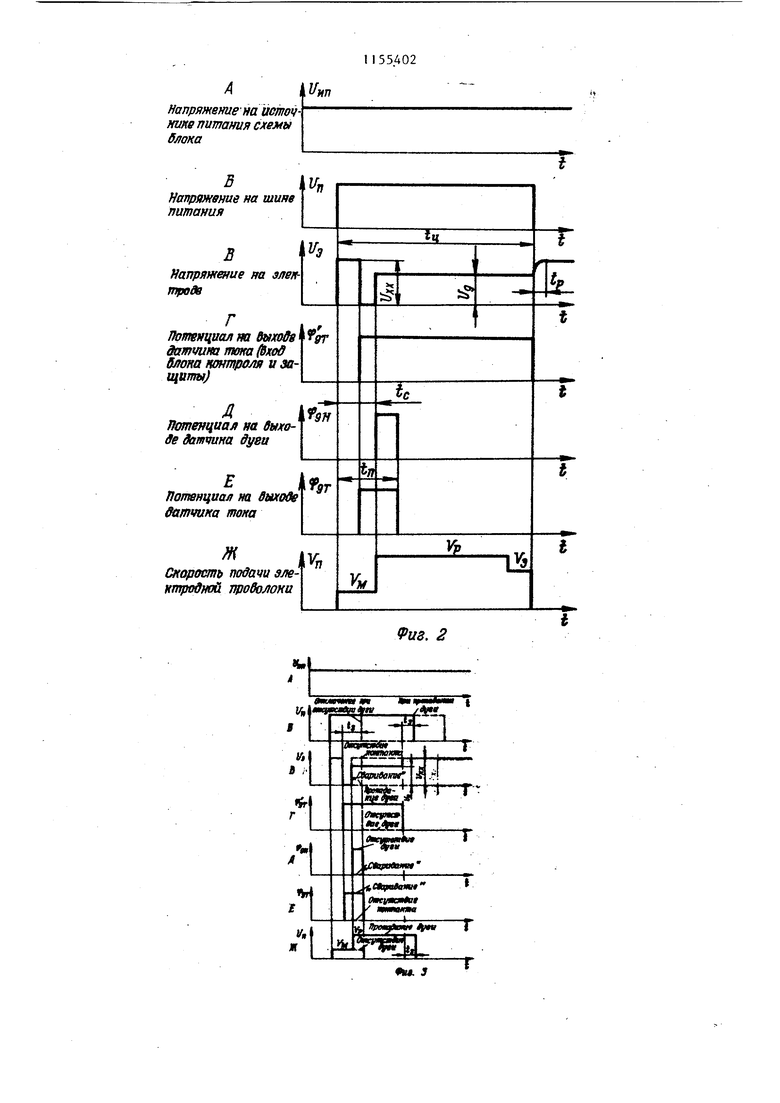

Сигнал включения цикла сварки подается в виде постоянного уровня напряжения .из системы управления сварочным комплексом (фиг. 2Б), который удерживает время tu. При касании электродом свариваемого изделия напряжение источника сварочного тока сначала падает от величины холостого хода до нуля, а затем .восстанавливается до величины рабочего напряжения Ug (фиг. 2р). На входе блока контрсэля и защиты вьщерживается потенциал датчика тока до тех пор, пока; в сварочной цепи протекает ток (фиг. 2 г). После восстановления уровня напряжения до величины Vf, через промежуток времени tj (фиг. 2д), датчик напряжения по дуге выдает сигнал на схему сравнения, на которую уже подан сигнал с датчика тока. Через промежуток времени сигналы с датчиков снимаются. В начальный момент времени.

554024

соответствующий промежутку i. , скорость подачи электродной проволоки f имеет заниженное значение. Промежуток времени ip - время на под} вод конца электрода к изделию и зажигание дуги.

После зажигания дуги скорость изменяется до рабочей величины и поддерживается на этом уровне до

10 начала заварки кратера. Кроме того, сигнал о зажигании дуги подается в систему управления комплексом. Заварка кратера осуществляется изменением скорости перемещения

д горелки (скорости сварки) и скорости подачи электродной проволоки (сварочного тока). Режимы заранее подбираются и выставляются на потенциометрах блока резисторов. Переключение режимов сварки на режим заварки кратера осуществляется в устройстве переключением релейной группы. При снятии сигнала сварки подача электродной проволоки прекра25 щается. В промежуток времени ip

проволока обгорает и дуга обрывает :ся.

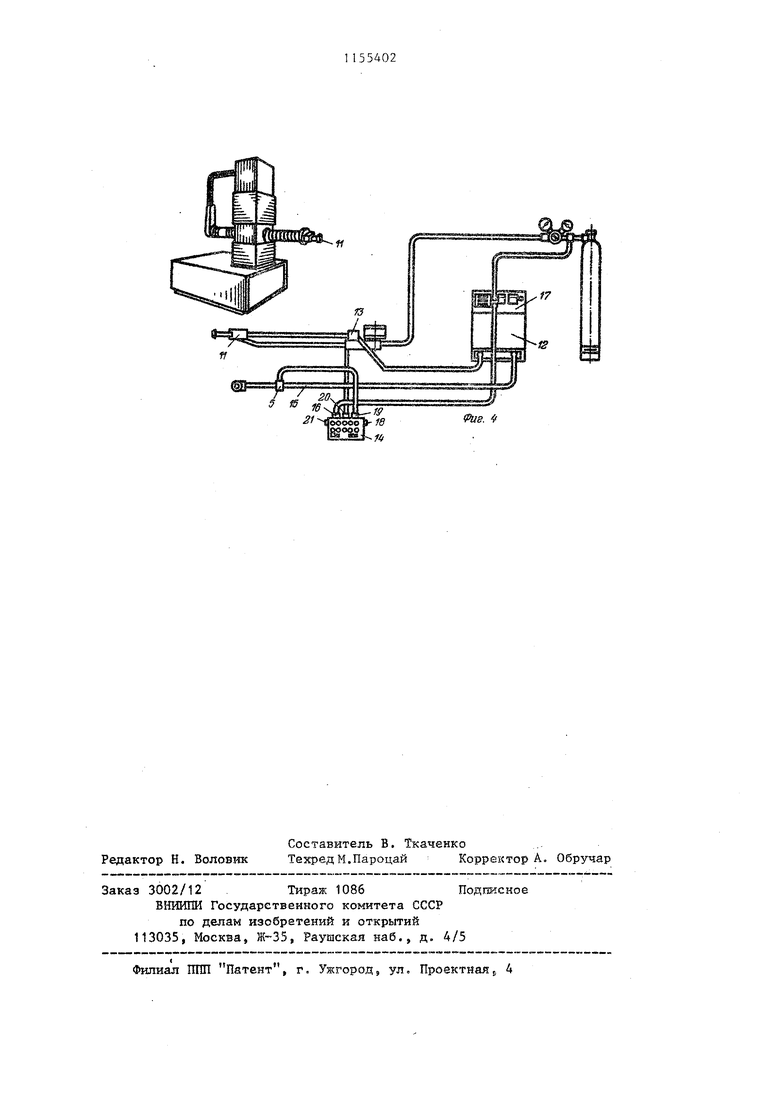

Если дуга не зажглась, например, по причине нарушения электрическоjQ го контакта при касании проволоки об изделие, либо в результате сваривания электродной проволоки с изделием (фиг. 3), то устройство через промежуток времени tj отключает источник питания вьщачей сигнапа

Стоп цикл из блока контроля и

защиты на реле запуска цикла и ключ размыкается.

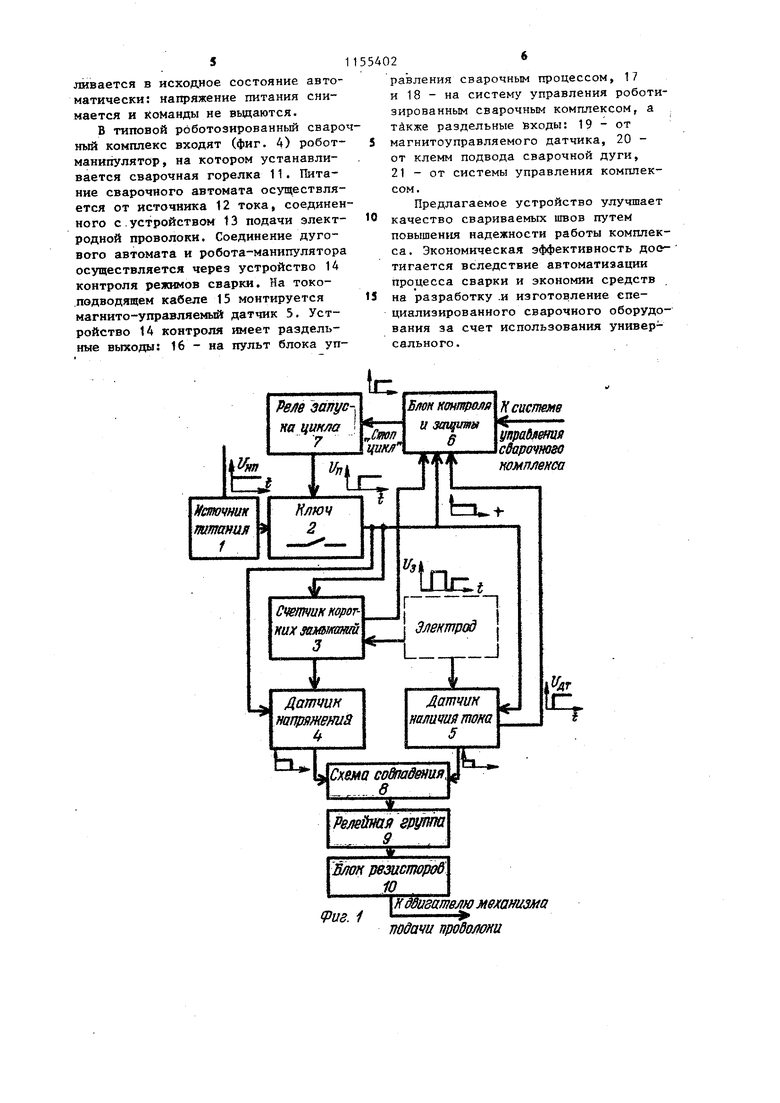

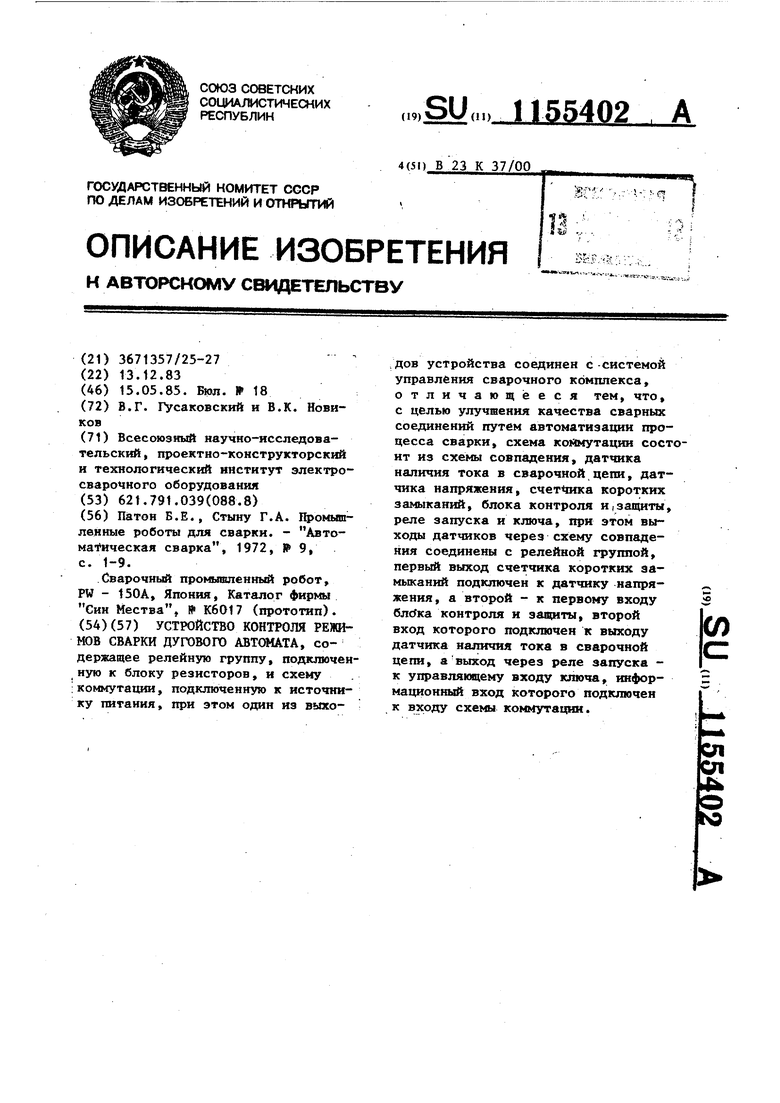

Кроме того, вьщается сигнал в систему управлеиия сварочного робота для останова манипулятора и отвода его в исходное положение. В процес- се сварки также проводится непрерывное слежение эй наличием тока в сварочной цепи (4иг. 5). При обрыве дуги (исчезновении тока в сварочной цепи) включается схема отсчета эремени блока контроля и защиты, которая при отсутствии тока в заданный 0 промежуток времени ij отключает цепь питания устройства. Одновременно отключается и схема отсчет.а времени, которая обеспечивает охлаждение сигналов от датчика дуги и датчика TOS ка. Схема отсчета времени входит в блок контроля и защити. ; в нормальном режиме, после отключения цикла сварки, схема восстанав5ливается в исходное состояние автоматически: напряжение питания снимается и Команды не выдаются. В типовой роботозированный сваро ный комплекс входят (фиг. 4) роботманипулятор, на котором устанавливается сварочная горелка 11. Питание сварочного автомата осуществляется от источника 12 тока, соединен ного с.устройством t3 подачи электродной проволоки. Соединение дугового автомата и робота-манипулятора осуществляется через устройство 14 контроля режимов сварки. На токо.подводящем кабеле 15 монтируется магнито-управляемый датчик 5. Устройство 14 контроля имеет раздельные выходы: 16 - на пульт блока упче/тик корот)(3иикка№ш

J

I

Даттк

прятетв

4

tut

CxsMQ со двния

PejKumff грута 9 .

Лш рвзисторг (Риг. 1 I-

7(сцст&ав

упрабм&та сдароч1Ю&} поммекса

1

Эл8нтр(

.J

т

Vfff

1У4Г

Латчим

наличии тока

5

F ,....10

К дВиеатвмю механизма

подачи npodo/fOKU 2 равления сварочным процессом, 17 и 18 - на систему управления роботизированньм сварочным комплексом, а также раздельные входы: 19 - от магнитоуправляемого датчика, 20 от клемм подвода сварочной дуги, 21 - от системы управления комплексом. Предлагаемое устройство улучшает качество свариваемых швов путем повышения надежности работы комплекса. Экономическая эффективность достигается вследствие автоматизации процесса сварки и экономии средств на разработку .и изготовление специализированного сварочного оборудования за счет использования универсального.

Напряжетет источнике питания схемы блока

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для точечной электродуговой сварки плавящимся электродом | 1989 |

|

SU1632676A1 |

| Устройство для дуговой сварки | 1990 |

|

SU1704977A1 |

| Устройство для электродуговой сварки плавящимся электродом | 1990 |

|

SU1743752A1 |

| УСТРОЙСТВО ДЛЯ СВАРКИ НЕПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ В СРЕДЕ ЗАЩИТНОГО ГАЗА | 1992 |

|

RU2047436C1 |

| Сварочный полуавтомат | 1988 |

|

SU1556840A1 |

| Сварочный полуавтомат | 1990 |

|

SU1754362A1 |

| Установка для управления процессом сварки неповоротных стыков труб | 1987 |

|

SU1488149A1 |

| СПОСОБ ДУГОВОЙ МЕХАНИЗИРОВАННОЙ ИМПУЛЬСНОЙ НАПЛАВКИ | 2017 |

|

RU2641940C1 |

| Устройство управления дуговой сваркой | 1987 |

|

SU1505705A1 |

| Способ электродуговой сварки с короткими замыканиями дугового промежутка и устройство для его осуществления | 1980 |

|

SU930824A1 |

УСТРОЙСТВО КОНТРОЛЯ РЕЖИМОВ СВАРКИ ДУГОВОГО АВТОМАТА, содержащее релейную группу, подключенную к блоку резисторов, и схему :коммутации, подключенную к источнику питания, при этом один из выхо/дов устройства соединен с -системой управления сварочного комплекса, отличающееся тем, что, с целью улучшения качества сварных соединений путем автоматизации процесса сварки, схема коммутации состоит из схемы совпадения, датчика наличия тока в сварочной цепи, датчика напряжения, коротких замыканий, блока контроля иiзащиты, реле запуска и ключа, при этом выходы датчиков через схему совпадения соединены с релейной группой, первый выход счетчика коротких замыканий подключен к датчику напряжения, а второй - к первому входу блеска контроля и защиты, второй вход которого подключен к выходу датчика наличия тока в сварочной цепи, авыход через реле запуска к управляющему входу ключа, информационный вход которого подключен к входу схемы коммутации.

м.

V

Wl

Jk ТВ ч

9u8. 2

figut

mtifff- Т д Г1

w

(муясян

tapttdamf

1-Г csjr-г

4№rf

«MfMAnNW Ояе1/яая1а1

|Ц)1яг I

W

| Патон Б.Е., Стыну Г.А | |||

| Промышленные роботы для сварки | |||

| - Автома ическая сварка, 1972, IP 9, с | |||

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Сварочный промышленный робот, PW - 150А, Япония, Каталог фирмы Син Мества, К6017 (прототип). | |||

Авторы

Даты

1985-05-15—Публикация

1983-12-13—Подача