(54) ХОНИНГОВАЛЬНАЯ ГОЛОВКА

| название | год | авторы | номер документа |

|---|---|---|---|

| ХОНИНГОВАЛЬНАЯ ГОЛОВКА | 1966 |

|

SU214323A1 |

| Хонинговальная головка для предварительного и окончательного хонингования | 1985 |

|

SU1291376A1 |

| Хонинговальная головка для предварительного и окончательного хонингования | 1973 |

|

SU478711A1 |

| Хонинговальная головка для предварительной и окончательной обработки | 1986 |

|

SU1404298A1 |

| УСТРОЙСТВО ДЛЯ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 1992 |

|

RU2008175C1 |

| Хонинговальная головка | 1990 |

|

SU1821340A1 |

| Хонинговальная головка | 1990 |

|

SU1729737A1 |

| Хонинговальная головка для обработки глухих отверстий | 1988 |

|

SU1611710A1 |

| Станок для хонингования шлицевых отверстий | 1972 |

|

SU484974A1 |

| Хонинговальная головка | 1984 |

|

SU1276481A1 |

Изобретение относится к станко;строению,.в частности к обработке прецизионных отверстий хонингованием.

Известна хонинговальная головка, содержащая корпус, в котором установлены разжимной конус, колодки.с брусками, шток расширения брусков и одинарный кардан с непересекающимися осями, выполненный в виде двух вилок и промежуточной детали, с отверстиями под размещенные в них соединительные элементы.

Шток расширения брусков и вилки соединены с промежуточной деталью штифтами.

Штифты входят в соответствующие отверстия промежуточной детали с большим зазором. Указанные элементы соединены с возможностью плоскопараллельного и углового смещения 1.

Наличие больших зазоров и трения скольжения в карданном соединении при плоскопараллельном смещении штока и промежуточной детали приводит к снижению точности обработки деталей при хонинговании. Особенно влияние зазоров сказывается на заключи|тельной стадии процесса хонингования, а именно, во время выхаживания,

когда нет силового замыкания между дном паза штока и поверхностью промежуточной детали. В этот период хонингования наличие больших зазоров в карданном соединении приводит к потере геометрической и размерной точности обрабатываемой детали.

Целью изобретения является повышение точности обработки путем умень10шения зазоров в соединениях.

Указанная цель достигается тем, что в вилках параллельно их стенкам выполнены цилиндрические направляющие, а соединительные элементы выпол15нены в виде шариков.

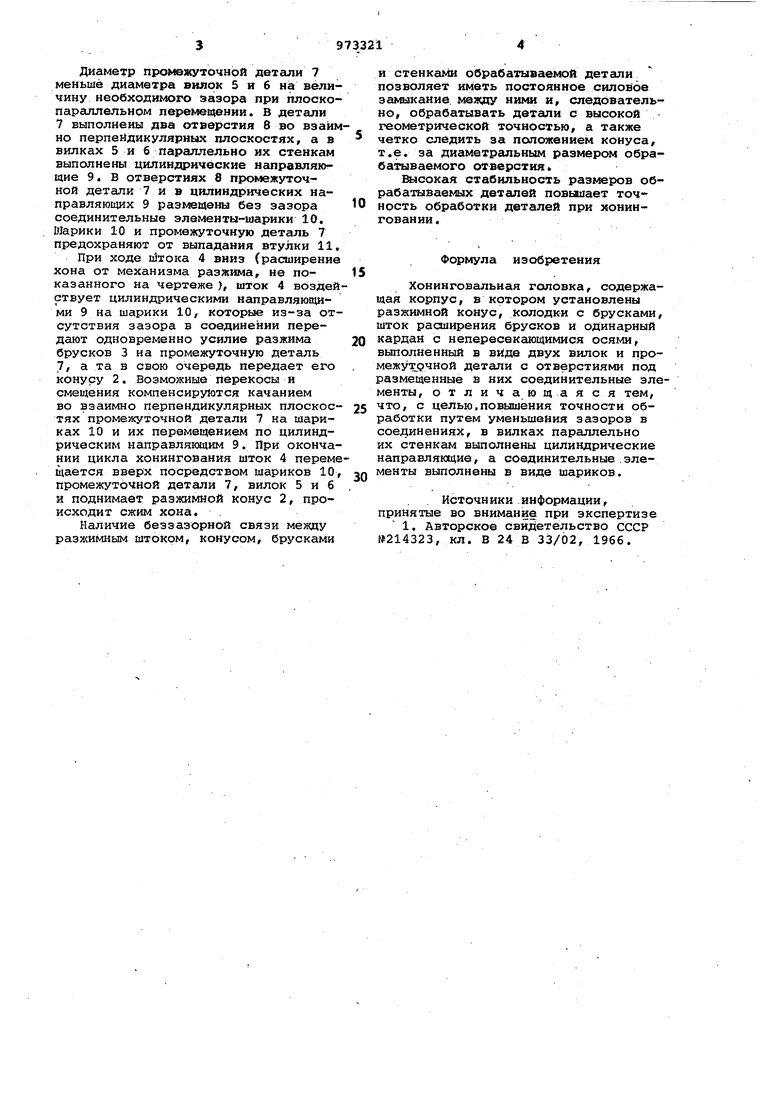

На фиг. 1 изображена хонголовка, разрезJ на фиг. 2 - разрез А-А на фиг. 1, на фиг. 3 - разрез Б-Б на фиг. 1.

20

Хонинговсшьнсш головка содержит корпус 1, в котором установлены раззримной конус 2 и колодки с брусками 3. Шток 4 расширения брусКов связан

25 с конусом 2 посредством одинарного кардана с непересекающимися осями. Кардан выполнен в виде двух вилок 5 и 6 и промежуточной детали 7. Вилка 5 может быть выполнена на конце

30 штока 4.

Диаметр промежуточной детали 7 меньше диаметра вилок 5 и 6 Hia величину необходимого зазора при плоскопараллельном пореслещении. В детали 7 выполнены два отверстия 8 во взаимно перпейдикулярных плоскостях, а в вилках 5 и б параллельно их стенкам выполнены цилиндрические направляю щие 9. В отверстиях 8 промежуточной детали 7 и в цилиндрических направляющих 9 размещены без зазора соединительные элементы-шарики 10. Шарики 10 и промежуточную деталь 7 предохраняют от выпадания втулки 11.

При ходе иЗтока 4 вниз (расширение хона от механизма разжима, не показанного на чертеже ), шток 4 воздействует цилиндрическими направляющими 9 на шарики 10, которые из-за отсутствия зазора в соединении передают одновременно усилие разжима брусков 3 на промежуточную деталь 7, а та в свою очередь передает его конусу 2. Возможные перекосы и смещения компенсируются качанием во взаимно перпендикулярных плоскостях промежуточной детали 7 на шариках 10 и их перемещением по цилиндрическим направляющим 9. При окончании цикла хонингования шток 4 перемещается вверх посредством шариков 10 промежуточной детали 7, вилок 5 и б и поднимает разжимной конус 2, происходит сжим хона. .

Наличие беззазорной связи между разжимным штоком, конусом, брусками

и стенкакш обрабатываемой детали позволяет иметь постоянное силовое замыкание, между ними и, следовательно, обрабатывать детали с высокой геометрической точностью, а также

четко следить за положением конуса, т.е. за диаметральным размером обрабатываемого отверстия

Высокая стабильность размеров обрабатываемых деталей повышает точность обработки деталей при хонинговании.

Формула изобретения

Хонинговальная головка, содержащая корпус, в котором установлены разжимной конус, колодки с брусками, шток раоиирения брусков и одинарный

кардан с непересекающимися , выполненный в виде двух вилок и промежут рчной детали с отверстиями под размещенные в них соединительные элементы, отличающаяся тем,

что, с целью,повышения точности обработки путем уменьшения зазоров в соединениях, в вилках параллельно их стенкам выполнены цилиндрические направляющие, а соединительные.элементы выполнены в виде шариков.

Источники информации, принятые во внимание при экспертизе

В-б

ferJ

Авторы

Даты

1982-11-15—Публикация

1980-05-16—Подача