г

loo

| название | год | авторы | номер документа |

|---|---|---|---|

| Смазка для холодной обработки металлов давлением | 1989 |

|

SU1744106A1 |

| Смазка для узлов трения скольжения | 1973 |

|

SU469735A1 |

| ПЛАСТИЧНАЯ СМАЗКА ДЛЯ ТЯЖЕЛОНАГРУЖЕННЫХ УЗЛОВ ТРЕНИЯ | 1993 |

|

RU2102442C1 |

| ПЛАСТИЧНАЯ СМАЗКА | 1992 |

|

RU2017796C1 |

| Смазка для стальных канатов | 1974 |

|

SU502933A1 |

| СМАЗОЧНЫЙ МАТЕРИАЛ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1994 |

|

RU2072389C1 |

| АНТИФРИКЦИОННАЯ СМАЗКА | 2013 |

|

RU2524267C1 |

| Пластичная смазка | 1990 |

|

SU1798368A1 |

| СМАЗОЧНЫЙ КОНЦЕНТРАТ ДЛЯ СМАЗКИ ЖЕЛЕЗНОДОРОЖНЫХ РЕЛЬСОВ | 1994 |

|

RU2072390C1 |

| СМАЗОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ХОЛОДНОЙ ОБРАБОТКИ МЕТАЛЛОВ ДАВЛЕНИЕМ | 1998 |

|

RU2136726C1 |

Сущность изобретения: Смазка содержит, %: аэросил 1,5-2,1; (п-нитро- фенил)-2-аминопропандиол-1, 3 0,25- 0,35; окись алюминия 0,7-1,0; масло кориандровое 19,0-31,0; жир шерстный 11,0-19,0; дисульфид молибдена 30,0- 42,0 и минеральное масло остальное. 2 табл.

Изобретение относится к металлообработке, а именно к составам, предназначенным для нанесения на поверхности, например, при гибке труб.

Гибка - это технологическая операция, в результате которой происходит изменение геометрии деталей без изменения сечения заготовки. Для снижения коэффициента трения при скольжении инструмента по поверхности изгибаемой заготовки применяется смазка.

Широко известны технологические смазки, применяемые при различных операциях холодной обработки металлов давлением на основе минерального масла.

Наиболее близким техническим решением к предлагаемому по технической сущности и достигаемому эффекту является технологическая смазка для холодной обработки металлов давлением Лимол.

Смазка содержит, %: аэросил марок АМ-1-175 и АМ-ЫЗО 2,5-3,5%, дисульфид молибдена марки ДМ-1 58,0-62,0, (п-нитрофенил)-2-аминопропандиол-1,3 0,4-0,6%, масло минеральное марки МС-20 до 100%.

В настоящее время эта смазка применяется на операции гибки труб при изготовлении глушителей шума к автомобилям ВАЗ всех марок.

Однако указанная смазка не удовлетворяет ряду технологических требований:

- полностью не удаляется с прверх- I

ности обрабатываемых деталей никакими моющими средствами. При серийном производстве это связано с большими затратами рабочего времени на протирку вручную с.применением углеводородных растворителей, например уайт-спирита при подготовке поверхности обрабатыва 1

4 Јь

СД

;мых деталей к последующим операциям, например к окраске;

- повышенный расход смазки на обработку одной детали, что, в связи с высокой ее стоимостью приводит к увеличению себестоимости выпускаемой продукции.

Цель изобретения - улучшение смы- ваемости смазки с деталей после обработки и уменьшение расхода смазки на обработку деталей.

Поставленная цель достигается тем, что смазка, содержащая аэросил, декст10

труб, и степень смываемости смазки с готовой поверхности труб.

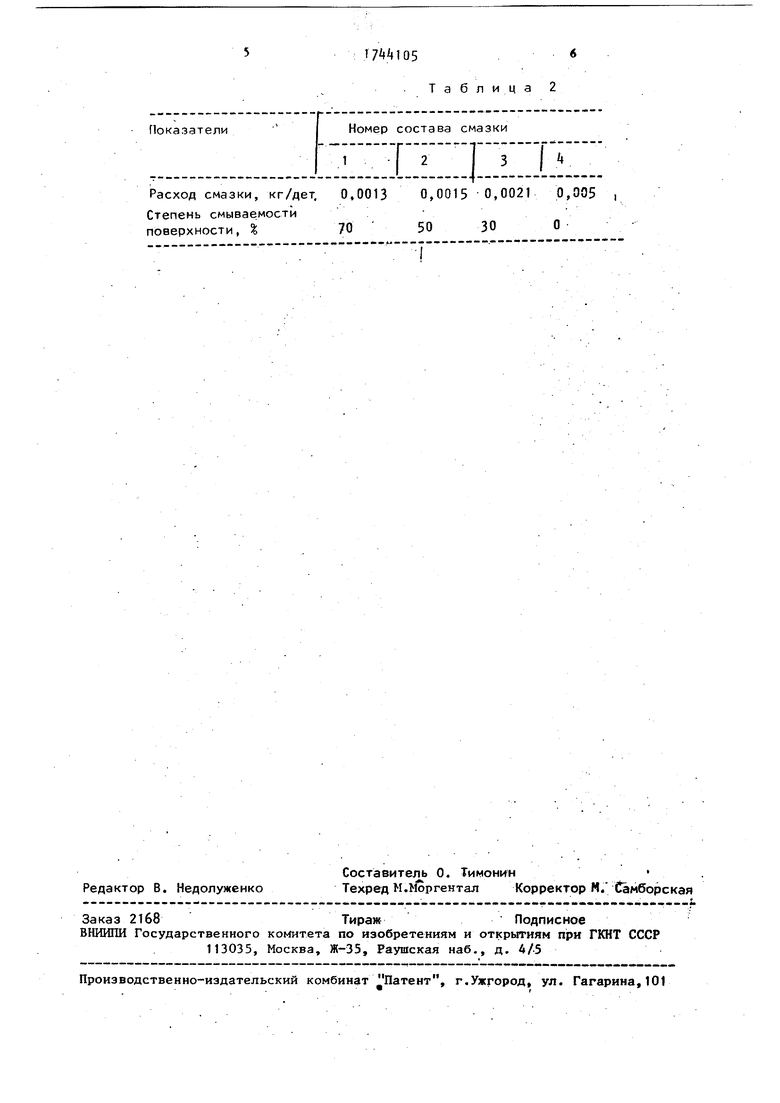

Результаты испытаний приведены в табл. 2.

В процессе испытаний все образцы предлагаемых смазок и прототипа обеспечивали получение качественных труб с требуемой геометрией. Однако, как видно из табл. 2, при применении смаз ки Лимол по прототипу (состав ) поверхность готовой трубы не отмывается от смазки - степень смываемости 0%. в то время как у предлагаемых об

рамин, дисульфид молибдена, окись алю- |5 РазЧ°в (составы1-3) смываемость смазки

на 30-70% лучше. I

миния активную, масло минеральное, дополнительно содержит шерстный жир и масло кориандровое при следующем соотношении компонентов, мас.%:

Аэросил1,,1

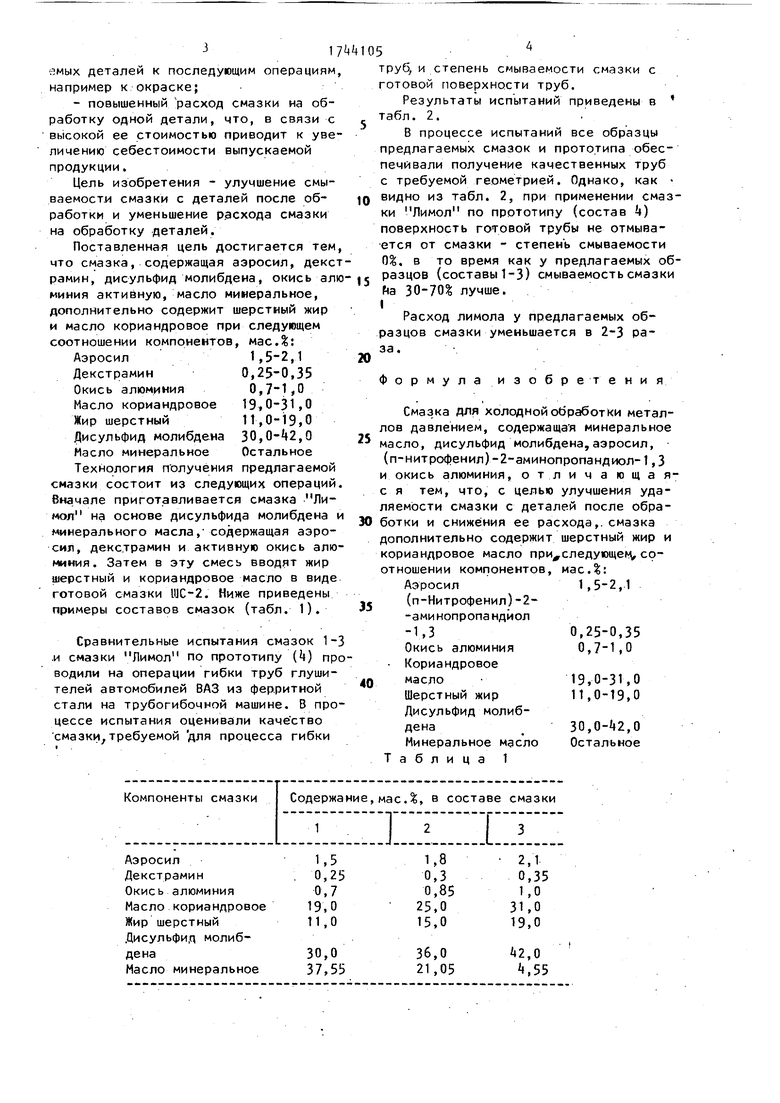

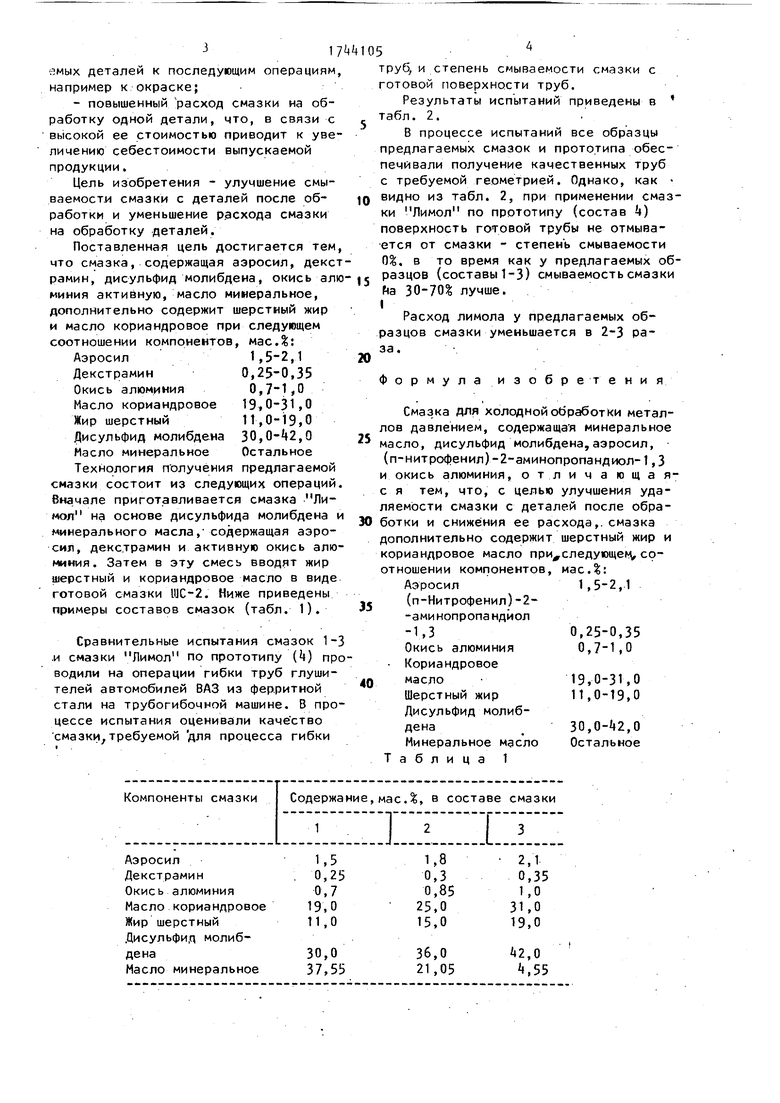

Декстрамин 0,25-0,35 Окись алюминия 0,7-1,0 Масло кориандровое 19,0-31,0 Жир шерстный 11,0-19,0 Дисульфид молибдена 30,,0 Масло минеральное Остальное Технология получения предлагаемой смазки состоит из следующих операций. Вначале приготавливается смазка Лимол на основе дисульфида молибдена и минерального масла, содержащая аэросил, декстрамин и активную окись алюминия. Затем в эту смесь вводят жир шерстный и кориандровое масло в виде готовой смазки ШС-2. Ниже приведены примеры составов смазок (табл. 1).

Сравнительные испытания смазок 1-3 и смазки Лимол по прототипу (h) проводили на операции гибки труб глушителей автомобилей ВАЗ из ферритной стали на трубогибочной машине. В процессе испытания оценивали качество смазки,требуемой для процесса гибки

труб, и степень смываемости смазки с готовой поверхности труб.

Результаты испытаний приведены в табл. 2.

В процессе испытаний все образцы предлагаемых смазок и прототипа обеспечивали получение качественных труб с требуемой геометрией. Однако, как видно из табл. 2, при применении смазки Лимол по прототипу (состав ) поверхность готовой трубы не отмывается от смазки - степень смываемости 0%. в то время как у предлагаемых об5 РазЧ°в (составы1-3) смываемость смазки

РазЧ°в (составы1-3) смываемость смазк

на 30-70% лучше. I

Расход лимола у предлагаемых образцов смазки уменьшается в 2-3 раза.

Формула изобретения

Смазка для холодной обработки металлов давлением, содержаща я минеральное масло, дисульфид молибдена,аэросил,

(п-нитрофенил)-2-аминопропандиол-1,3 и окись алюминия, отличающая- с я тем, что, с целью улучшения уда- ляемости смазки с деталей после обра- ботки и снижения ее расхода, смазка дополнительно содержит шерстный жир и кориандровое масло при следующем, соотношении компонентов, масД:

5

0

Аэросил

(п-Нитрофенил)-2- -аминопропандйол

-1,3

Окись алюминия Кориандровое масло

Шерстный жир Дисульфид молибдена

Минеральное масло а б л и ц а 1

1,5-2,1

0,25-0,35 0,7-1,0

19,0-31,0 11,0-19,0

30,,0 Остальное

Расход смазки, кг/дет. 0,0013 0,0015 0,0021 0,005 ,

Степень смываемости

поверхности, % 70 50 30 О

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

| Твердая смазка | 1980 |

|

SU929699A1 |

| Синицын В.В | |||

| Пластичные смазки в СССР | |||

| М„: Химия, 1984, с | |||

| Способ получения суррогата олифы | 1922 |

|

SU164A1 |

Авторы

Даты

1992-06-30—Публикация

1989-10-16—Подача