Изобретение относится к черной металлургии, в частности к технологии раскисления спокойной стали в мартеновской печи для производства трубных заготовок.

Цель изобретения - повышение качества металла.

При выплавке трубных марок сталей, а они относятся к низким и среднеуглероди- стым маркам, происходит значительное восстановление марганца за счет более горячего хода плавки, особенно в условиях продувки ванны кислородом.

В связи с тем, что весь марганец, необходимый для получения трубной стали, вводится в период предварительного раскисления металла силикомарганецалю- минием, существует взаимосвязь между массой вводимого ферросплава и массой долей марганца в жидком металле. В свою очередь от массы введенного ферросплава зависит, сколько будет введено в жидкую

ванну Si и AI. При высокой массовой доле марганца перед раскислением кремния и алюминия недостаточно для удаления избытка кислорода и ванна подкипает, что вызывает трудности с попаданием в анализ плавки по углероду. Кроме того, недора- скисленность металла приводит к ухудшению качества металла и увеличению угара раскислителей.

При низкой массовой доле марганца в металле перед раскислением значительно увеличивается расход силикомарга- нецалюминия, что приводит к увеличению продолжительности предварительного раскисления за счет плохого растворения ферросплава. Увеличение времени раскисления отрицательно сказывается на качестве металла.

Однако только выполнение оптимального отношения между марганцем, введенным кремниймарганецалюминием,

s

ю

GJ

марганцу в жидком металле перед раскислением недостаточно для получения трубных заготовок высокого качества. Необходимо выдерживать определенные отношения массы алюминия, введенного в 5 печь и ковш. Это связано с колебаниями массы ферросплава и массовой доли алюминия в ферросплаве (от 1,5 до 3-2%).

Исследования показывают, что для повышения качества металла за счет до- 10 стижения оптимального времени предварительного раскисления и получения стали с минимальной степенью окисленности необходимо предварительное раскисление металла начинать при массовой доле мар- 15 ганца 0,06-0,2%, при этом отношение массовой доли марганца, вводимого крем- ниймарганецалюминием, к массовой доле марганца в металле перед раскислением должно быть 3-10, а отношение массы алю- 20 миния, вводимого в печь и ковш, -0,10-0,24.

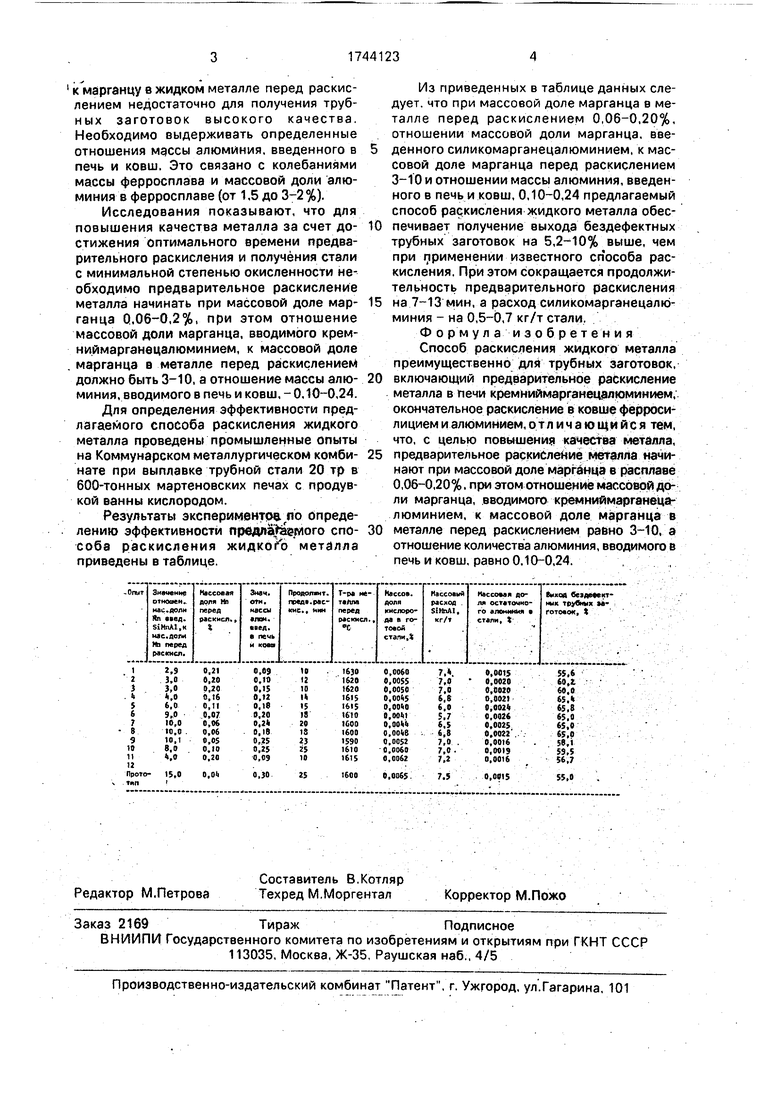

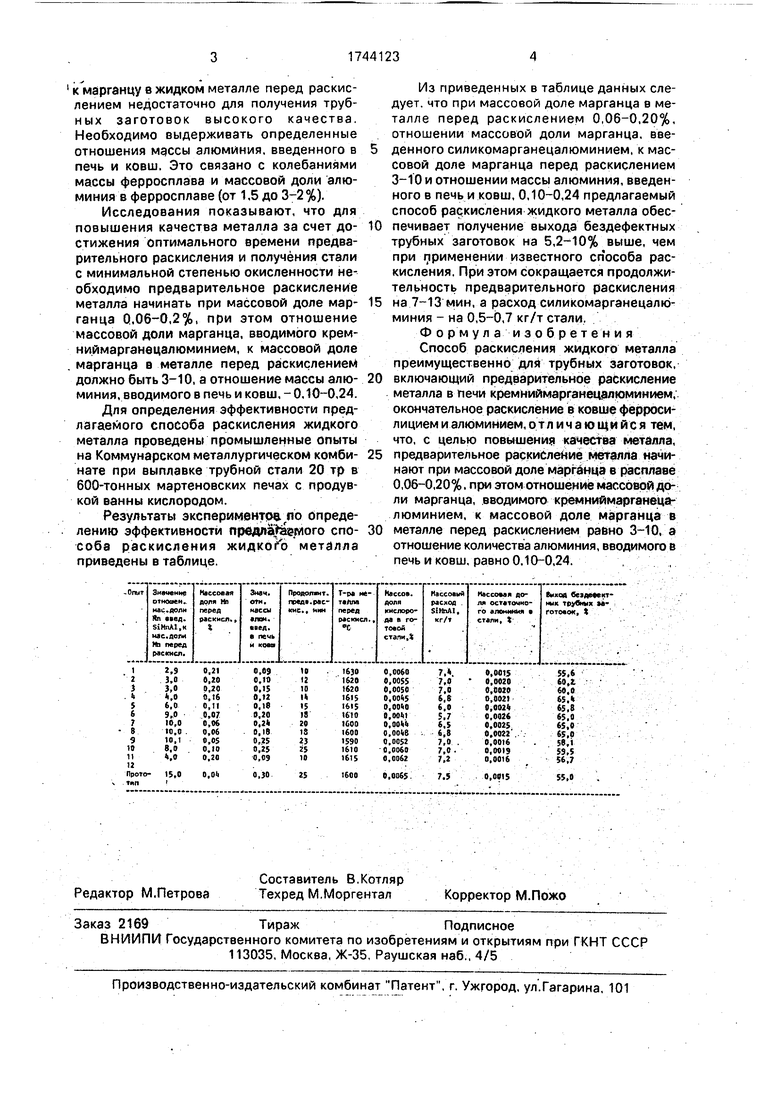

Для определения эффективности предлагаемого способа раскисления жидкого металла проведены промышленные опыты на Коммунарском металлургическом комби- 25 нате при выплавке трубной стали 20 тр в 600-тонных мартеновских печах с продувкой ванны кислородом.

Результаты экспериментов. гпо определению эффективности предпа аемого спо- 30 соба раскисления жидкогЪ металла приведены в таблице.

Из приведенных в таблице данных следует, что при массовой доле марганца в металле перед раскислением 0,06-0,20%, отношении массовой доли марганца, введенного силикомарганецалюминием, к массовой доле марганца перед раскислением 3-10 и отношении массы алюминия, введенного в печь и ковш, 0,10-0,24 предлагаемый способ раскисления жидкого металла обеспечивает получение выхода бездефектных трубных заготовок на 5,2-10% выше, чем при применении известного способа раскисления. При этом сокращается продолжительность предварительного раскисления на 7-13 мин, а расход силикомарганецалю- миния - на 0,5-0,7 кг/т стали.

Формула изобретения Способ раскисления жидкого металла преимущественно для трубных заготовок, включающий предварительное раскисление металла в печи кремниймарганецалюминием, окончательное раскисление в ковше ферросилицием и алюминием, отличающийся тем, что, с целью повышения качества металла, предварительное раскисление металла начинают при массовой доле марганца в расплаве 0,06-0,20%, при этом отношение массовой доли марганца, вводимого кремниймарганецалюминием, к массовой доле марганца в металле перед раскислением равно 3-10, а отношение количества алюминия, вводимого в печь и ковш, равно 0,10-0,24.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ ВАНАДИЙСОДЕРЖАЩЕЙ СТАЛИ | 1995 |

|

RU2064509C1 |

| АРМАТУРНАЯ ГОРЯЧЕКАТАНАЯ СТАЛЬ И СПОСОБ ВЫПЛАВКИ СТАЛИ ДЛЯ ЕЕ ПОЛУЧЕНИЯ | 2000 |

|

RU2175359C1 |

| Способ получения конструкционной низколегированной стали | 1984 |

|

SU1296597A1 |

| СПОСОБ РАСКИСЛЕНИЯ И МИКРОЛЕГИРОВАНИЯ СТАЛИ ВАНАДИЕМ | 1992 |

|

RU2040549C1 |

| Способ получения высокопрочной стали | 1979 |

|

SU857271A1 |

| СПОСОБ ПРОИЗВОДСТВА КАТАНКИ С НОРМИРУЕМЫМ ОТНОСИТЕЛЬНЫМ СУЖЕНИЕМ | 2008 |

|

RU2360980C1 |

| СПОСОБ РАСКИСЛЕНИЯ И ЛЕГИРОВАНИЯ МЕТАЛЛИЧЕСКИХ РАСПЛАВОВ | 2005 |

|

RU2319751C2 |

| СПОСОБ ПРОИЗВОДСТВА УГЛЕРОДИСТОЙ СТАЛИ | 2006 |

|

RU2304622C1 |

| СПОСОБ ПРОИЗВОДСТВА БЕСШОВНЫХ ТРУБ ИЗ УГЛЕРОДИСТОЙ ИЛИ НИЗКОЛЕГИРОВАННОЙ СТАЛИ ПОВЫШЕННОЙ КОРРОЗИОННОЙ СТОЙКОСТИ | 2002 |

|

RU2221875C2 |

| СПОСОБ ПРОИЗВОДСТВА СТАЛИ | 2001 |

|

RU2205880C1 |

Использование: в черной металлургии при производстве трубных заготовок. Сущность изобретения: способ раскисления жидкого металла включает предварительное раскисление металла в печи кремний- марганецалюми нием. окончательное раскисление в ковше ферросилицием и алюминием. Раскисление начинают при массовой доле марганца 0,06-0,20%, при этом отношение массовой доли марганца, вводимого- кремниймарганецалюминием, к массовой доле марганца в металле перед раскислением равно 3-10, а отношение количества алюминия, вводимого в печь и ковш, равно 0.10-0,24. 1 табл. (Л С

1

2 3

$

6 8 9

0

1

ротоп

2,9

3,0

°

М

6,0

9,0

10,0

10,1

8,0

,о

0,21

о,го

0,20 0,16 0,11 0,07 0,06 0,06 0,05 0.10 0,20

15,0 0,04

0,0$ 0,10 0,1$ 0,12 0,18 0,20 0,2 0.18 0,25 0,25 0,09

0,30

10 12 10 It 15 18 20 IS 23 25 10

25

1630

1620 1620 1615 1615 1610 1600 1600 1590 1610 1615

1600

7,в

6,0

6,5

6,8

7,0

7,0.

7,2

0,0015 0,0020 0,0010 0,0021 0,0024 0,0026 0,0025 0.0022 0,0016 0,0019 0,0016

0,001$

SS.6 60.2. 60,0

ил

65,8 4$. О «.О 65.0 58,1 55,5 46,1

| Способ раскисления рельсовой стали | 1984 |

|

SU1174482A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Технологическая инструкция | |||

| Кузнецкий металлургический комбинат | |||

| Клапанный регулятор для паровозов | 1919 |

|

SU103A1 |

Авторы

Даты

1992-06-30—Публикация

1989-10-20—Подача