Изобретение относится к области обработки металлов давлением, в частности прокаткой волочением и прессованием в калибрах с неприводными валками, и может быть использовано в машиностроении, например, при изготовлении ступенчатых деталей типа валов, осей, торсионов, силовых и анкерных шпилек.

Цель изобретения - повышение производительности устройства и стойкости инструмента.

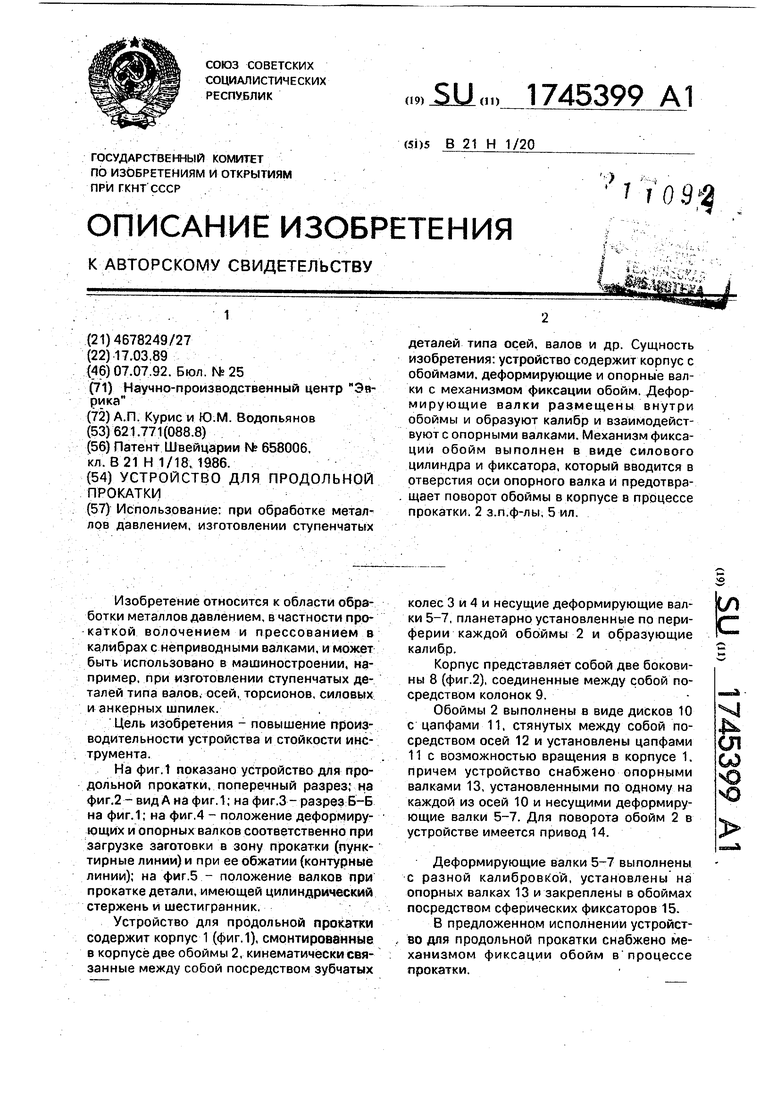

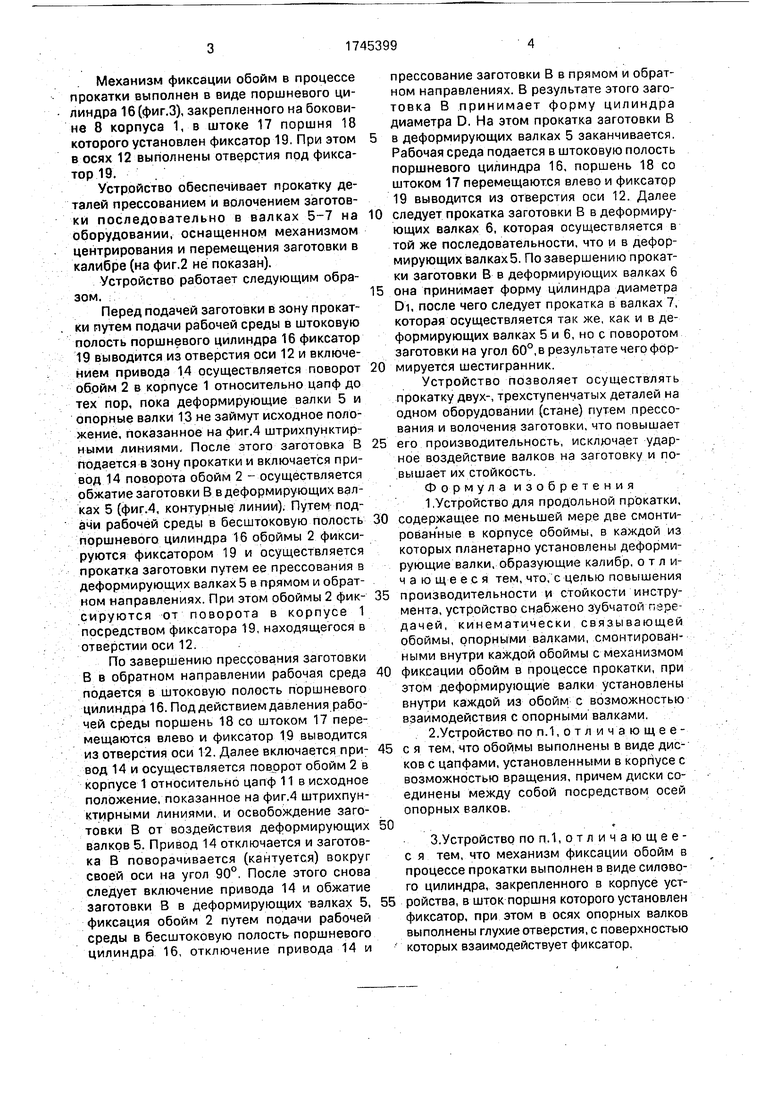

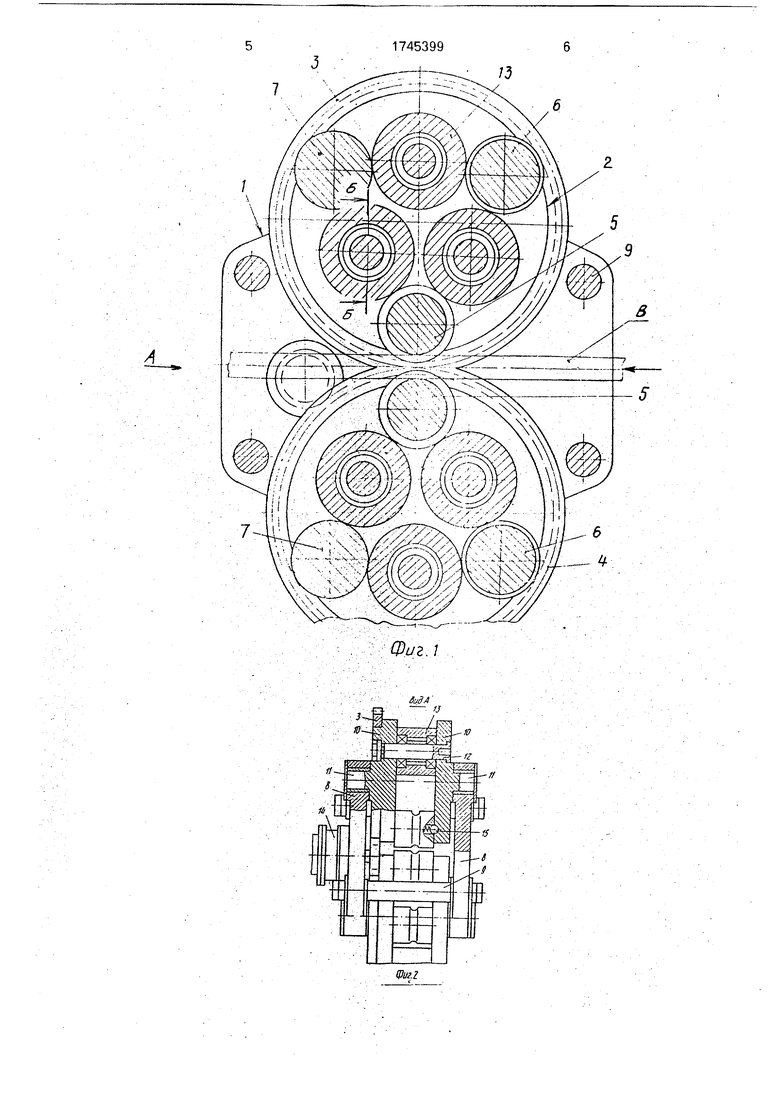

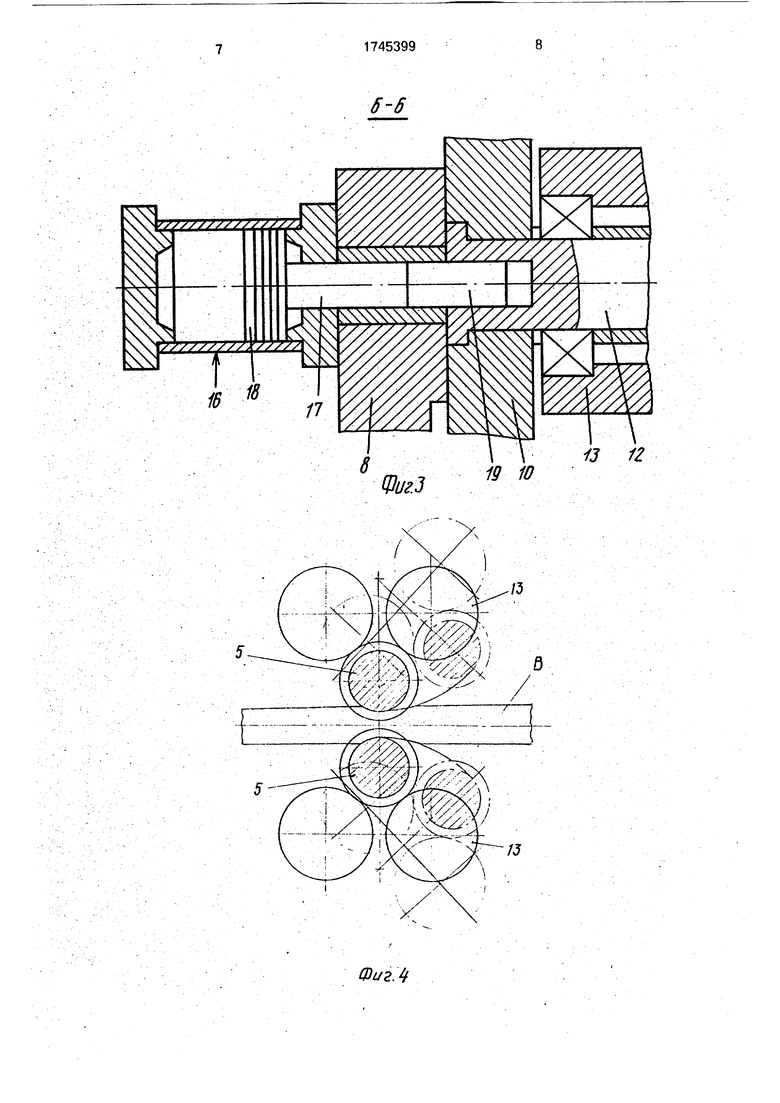

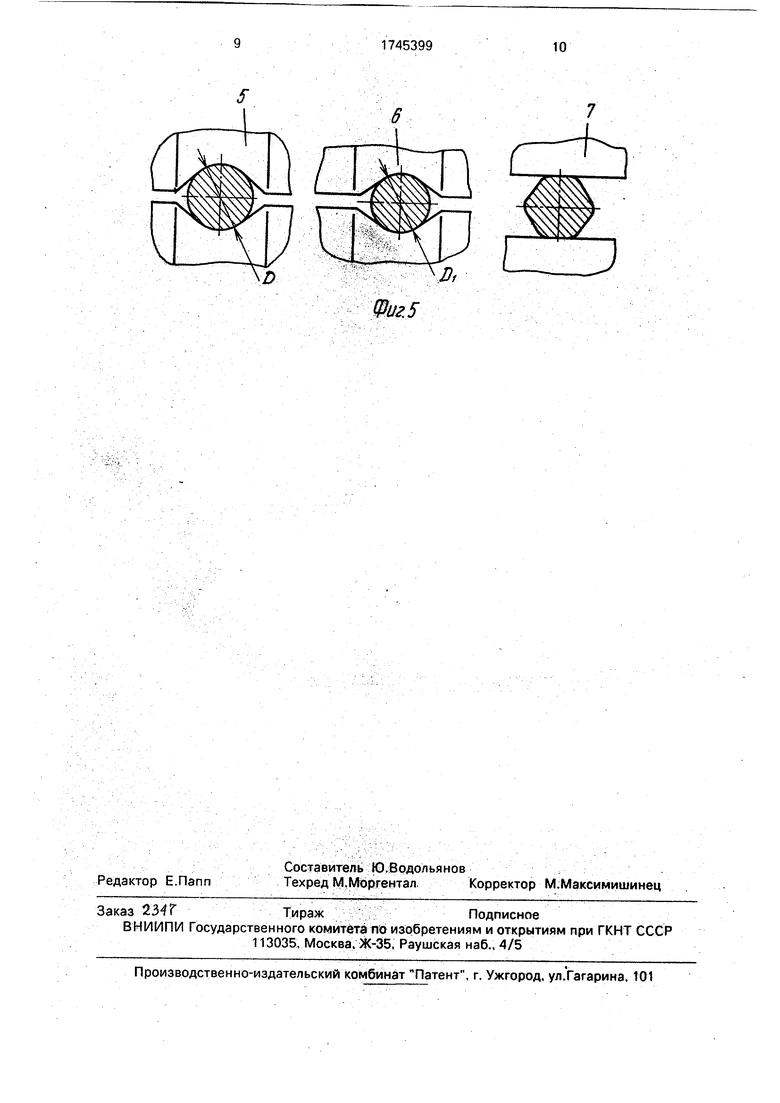

На фиг.1 показано устройство для продольной прокатки, поперечный разрез; на фиг.2 - вид А на фиг.1; на фиг.З - разрез Б-Б на фиг.1; на фиг,4 - положение деформирующих и опорных валков соответственно при загрузке заготовки в зону прокатки (пунктирные линии) и при ее обжатии (контурные линии); на фиг 5 - положение валков при прокатке детали, имеющей цилиндрический стержень и шестигранник.

Устройство для продольной прокатки содержит корпус 1 (фиг.1), смонтированные в корпусе две обоймы 2, кинематически связанные между собой посредством зубчатых

колес 3 и 4 и несущие деформирующие валки 5-7, планетарно установленные по периферии каждой обоймы 2 и образующие калибр.

Корпус представляет собой две боковины 8 (фиг.2), соединенные между собой посредством колонок 9.

Обоймы 2 выполнены в виде дисков 10 с цапфами 11, стянутых между собой посредством осей 12 и установлены цапфами 11 с возможностью вращения в корпусе 1, причем устройство снабжено опорными валками 13, установленными по одному на каждой из осей 10 и несущими деформирующие валки 5-7. Для поворота обойм 2 в устройстве имеется привод 14.

Деформирующие валки 5-7 выполнены с разной калибровкой, установлены на опорных валках 13 и закреплены в обоймах посредством сферических фиксаторов 15.

В предложенном исполнении устройство для продольной прокатки снабжено механизмом фиксации обойм в процессе прокатки.

Ј

Ј

ел

Механизм фиксации обойм в процессе прокатки выполнен в виде поршневого цилиндра 16(фиг.З), закрепленного на боковине 8 корпуса 1, в штоке 17 поршня 18 которого установлен фиксатор 19. При этом в осях 12 выполнены отверстия под фиксатор 19.

Устройство обеспечивает прокатку деталей прессованием и волочением заготовки последовательно в валках 5-7 на оборудовании, оснащенном механизмом центрирования и перемещения заготовки в калибре (на фиг.2 не показан).

Устройство работает следующим образом.

Перед подачей заготовки в зону прокатки путем подачи рабочей среды в штоковую полость поршневого цилиндра 16 фиксатор 19 выводится из отверстия оси 12 и включением привода 14 осуществляется поворот обойм 2 в корпусе 1 относительно цапф до тех пор, пока деформирующие валки 5 и опорные валки 13 не займут исходное положение, показанное на фиг.4 штрихпунктир- ными линиями. После этого заготовка В подается в зону прокатки и включается привод 14 поворота обойм 2 - осуществляется обжатие заготовки В в деформирующих валках 5 (фиг.4, контурные, линии). Путем подачи рабочей среды в бесштоковую полость поршневого цилиндра 16 обоймы 2 фиксируются фиксатором 19 и осуществляется прокатка заготовки путем ее прессования в деформирующих валках 5 в прямом и обратном направлениях. При этом обоймы 2 фиксируются от поворота в корпусе 1 посредством фиксатора 19, находящегося в отверстии оси 12.

По завершению прессования заготовки В в обратном направлении рабочая среда подается в штоковую полость поршневого цилиндра 16. Под действием давления рабочей среды поршень 18 со штоком 17 перемещаются влево и фиксатор 19 выводится из отверстия оси 12. Далее включается привод 14 и осуществляется повррот обойм 2 в корпусе 1 относительно цапф 11 в исходное положение, показанное на фиг.4 штрихпун- ктирными линиями, и освобождение заготовки В от воздействия деформирующих валков 5. Привод 14 отключается и заготовка В поворачивается (кантуется) вокруг своей оси на угол 90°. После этого снова следует включение привода 14 и обжатие заготовки В в деформирующих валках 5, фиксация обойм 2 путем подачи рабочей среды в бесштоковую полость поршневого цилиндра 16, отключение привода 14 и

прессование заготовки В в прямом и обратном направлениях. В результате этого заготовка В принимает форму цилиндра диаметра D. На этом прокатка заготовки В

в деформирующих валках 5 заканчивается. Рабочая среда подается в штоковую полость поршневого цилиндра 16, поршень 18 со штоком 17 перемещаются влево и фиксатор 19 выводится из отверстия оси 12. Далее

следует прокатка заготовки В в деформирующих валках 6, которая осуществляется в той же последовательности, что и в деформирующих валках 5. По завершению прокатки заготовки В в деформирующих валках 6

она принимает форму цилиндра диаметра DL после чего следует прокатка в валках 7, которая осуществляется так же, как и в деформирующих валках 5 и 6, но с поворотом заготовки на угол 60°,в результате чего формируется шестигранник.

Устройство позволяет осуществлять прокатку двух-, трехступенчатых деталей на одном оборудовании (стане) путем прессования и волочения заготовки, что повышает

его производительность, исключает ударное воздействие валков на заготовку и повышает их стойкость.

Формула изобретения

1 .Устройство для продольной прокатки,

содержащее по меньшей мере две смонти- рован ные в корпусе обоймы, в каждой из которых планетарно установлены деформирующие валки, образующие калибр, отличающееся тем, что, с целью повышения

производительности и стойкости инструмента, устройство снабжено зубчатой пэре- дачей, кинематически связывающей обоймы, опорными валками, смонтированными внутри каждой обоймы с механизмом

фиксации обойм в процессе прокатки, при этом деформирующие валки установлены внутри каждой из обойм с возможностью взаимодействия с опорными валками.

2.Устройство поп.1,отличающеес я тем, что обоймы выполнены в виде дисков с цапфами, установленными в корпусе с возможностью вращения, причем диски соединены между собой посредством осей опорных валков.

3.Устройство поп.1,отличающее- с я тем, что механизм фиксации обойм в процессе прокатки выполнен в виде силового цилиндра, закрепленного в корпусе устройства, в шток поршня которого установлен фиксатор, при этом в осях опорных валков выполнены глухие отверстия, с поверхностью которых взаимодействует фиксатор.

А

1745399

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ ФАСОННЫХ ПРОФИЛЕЙ С ВОГНУТЫМИ ГРАНЯМИ | 1994 |

|

RU2074779C1 |

| Прокатный,преимущественно прокатно-ковочный или роликовый,стан | 1987 |

|

SU1437117A1 |

| Прокатный стан | 1988 |

|

SU1583196A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БИМЕТАЛЛИЧЕСКИХ ИЗДЕЛИЙ | 2003 |

|

RU2238180C1 |

| Устройство для прокатки изделий | 1980 |

|

SU896818A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ МЕЛКОСОРТНОГО ГОРЯЧЕКАТАНОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2004 |

|

RU2262399C1 |

| Способ изготовления многожильного кабеля с керамической изоляцией и устройство для его осуществления | 1978 |

|

SU1095244A1 |

| РОЛИКОВАЯ ГОЛОВКА | 1972 |

|

SU425689A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2012 |

|

RU2504448C1 |

| УСТАНОВКА ДЛЯ НЕПРЕРЫВНОГО ЛИТЬЯ, ПРОКАТКИ, ПРЕССОВАНИЯ И ВОЛОЧЕНИЯ СВАРОЧНОЙ ПРОВОЛОКИ И ЛИГАТУРНЫХ ПРУТКОВ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 2018 |

|

RU2689460C1 |

Использование: при обработке металлов давлением, изготовлении ступенчатых 2 деталей типа осей, валов и др. Сущность изобретения: устройство содержит корпус с обоймами, деформирующие и опорные валки с механизмом фиксации обойм. Деформирующие валки размещены внутри обоймы и образуют калибр и взаимодействуют с опорными валками. Механизм фиксации обойм выполнен в виде силового цилиндра и фиксатора, который вводится в отверстия оси опорного валка и предотвращает поворот обоймы в корпусе в процессе прокатки. 2 з.п.ф-лы, 5 ил.

Фиг /

Ј/

# г/

я; 61

Ј Щ

66C9i7it

27,

Фиг 5

| Привод двухвинтового пресса | 1977 |

|

SU658006A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-07-07—Публикация

1989-03-17—Подача