S

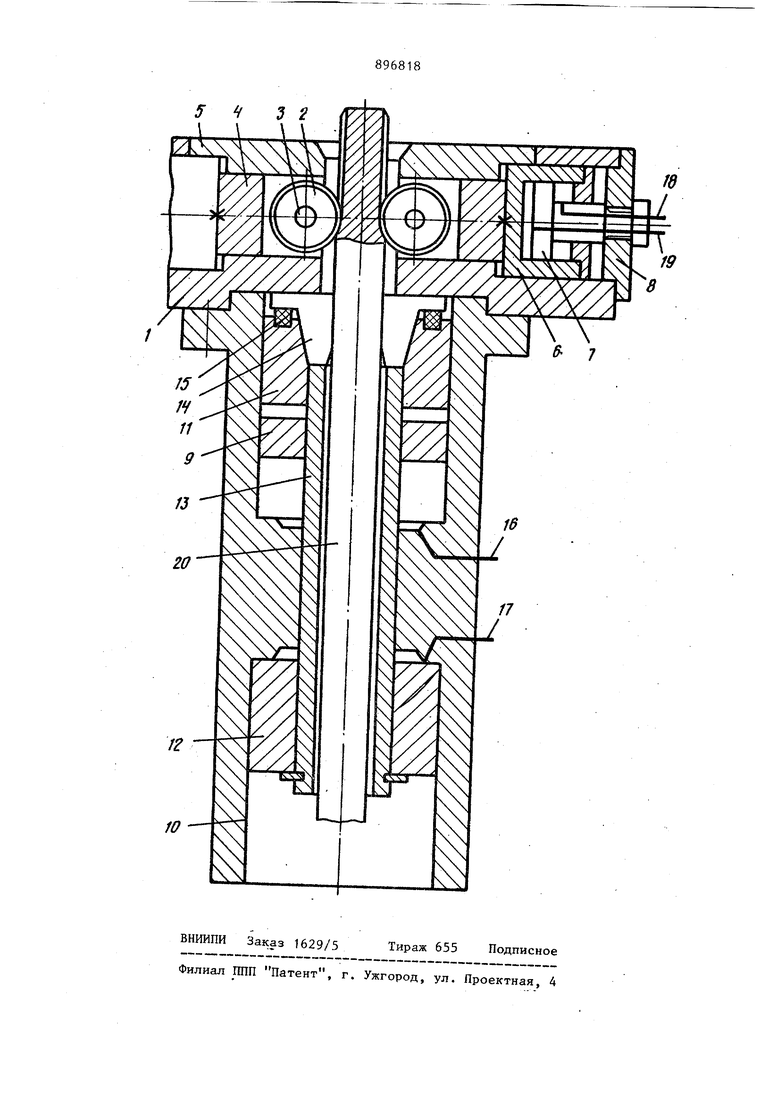

00 Изобретение относится к области обработки металлов давлением и может быть использовано, например, в машиностроении при прокатке шлицевых валов, зубьев шестерен, многогранников и ступенчатых цилиндрических изделий. Известно устройство для холодной продольной раскатки цилиндрических изделий, содержащее корпус, установленные внутри него неприводные валки образующие калибр, и механизм центрирования и перемещения прокатываемого изделия в калибре, выполненный в виде двух цилиндров, жестко закре ленных соосно с калибром на соответ ствующих торцах корпуса и имеющих поршни с центрами, при этом в одном из цилиндров выполнены окна для загрузки-выгрузки изделий. Известное устройство позволяет осуществлять прокатку только прессованием изделия в калибрах с непри водными валками при его закреплении в центрах и поэтому имеет ограничен ные длиной и продольной устойчивостью прокатываемых изделий технологи ческие возможности. Наиболее близким по технической сущности и достигаемому эффекту к предложенному является устройство для прокатки изделий, содержащее корпус, размещенные внутри него неприводные валки, образующие калибр, и механизм центрирования и перемещения прокатываемого изделия в калибр, выполненный в виде двух цилин ров, жестко закрепленных соосно с калибром на соответствующих торцах корпуса и имеющих поршни, которые снабжены полыми щтоками с захватами причем один из захватов имеет механизм щагового продвижения прокатываемого изделия в калибре. Это устройство обеспечивает прокатку только прессованием изделия в калибрах с неприводными валками, но при закреплении в захватах лишь прокатываемого участка последнего и периодическом шаговом продвижении в калибре, что позволяет прокатыват изделия большей длины и за счет это го распшрить технологические возмож ности устройства. Однако такое устройство, во-первых, достаточно слож ное из-за наличия механизма шагового продвижения изделия в калибре и силовых цилиндров на обоих торцах корпуса, а, во-вторых, не позволяет 82 использовать прокатку изделий ролочением, в калибрах с неприводными валками, обеспечивающую получение изделий с малой продольной устойчивостью и существенное расширение технологических возможностей этого устройства. Целью изобретения является упрощение конструкции устройства и расширение его технологических возможностей. Указанная цель достигается тем, что в устройстве для прокатки изделий, содержащем корпус, установленные внутри него неприводные валки, образующие калибр, и механизм центрирования и перемещения прокатываемого изделия, выполненный в виде двух поршневых цилиндров, закрепленных на торце соосно калибру и захвата, размещенного - на полом штоке, цилиндры закреплены последовательно один за другим и выполнены с общим штоком, а их поршни установлены с возможностью перемещения по штоку. На чертеже изображено предложен-. ное устройство, разрез. Устройство содержит корпус 1, установленные внутри него неприводные валки 2, образующие калибр., и механизм центрирования и перемещения прокатываемого изделия в калибре. Неподвижные валки 2 смонтированы на осях 3 в ползунах 4, установленных с возможностью перемещения в радиальных пазах жестко закрепленной в корпусе 1 плиты 5 и для перемещения которых в пазах плиты 5 в корпусе 1 установлены соединенные с каждым из ползунов цилиндры 6, имеющие поршни 7, жестко закрепленные своими штоками посредством крышек 8 на корпусе 1. Механизм центрирования и перемещения прокатываемого изделия в калибре имеет два соосно установленных с калибром поршневых цилиндра 9 и 10, расположенных один за другим вдоль оси калибра по одну сторону от корпуса 1 и жестко закреплённых на одном из его торцов. При этом поршни 11 и 12 цилиндров 9 и 10 смонтированы на полом штоке 13 с выполненным в нем захватом в виде цанги 14 и конической расточки поршня 11 с упругими элементами 15 в его торце.

Для подачи рабочей среды к поршням 7, 11 п 12 цилиндры имеют каналы 16, 17, 18 и 19.

Устройство работает следующим образом.

При подаче рабочей среды по каналам 17 и 18 в полости цилиндров 6, 10 и сообщении каналов 16, 19 этих цилиндров со сливом осуществляется перемещение штока 13 и цилиндров 6 в исходное соответственно крайнее нижнее и правое положение. При этом поршень 11 освобождает цангу 14, подготавливая ее к приему изделия 20, которое подается через шток 13. После этого рабочая среда подается по каналам 16 и 17 под одним и тем же давлением - осуществляется центрирование и зажим изделия в цанге 14. Одновременно с этим рабочая среда подается по каналам 19 в полости цилиндров 6i производя обжатие изделия 20 в валках 2. После обжатия изделия по каналу 16 рабочая среда подается в полость цилиндра 9, заставляя перемещаться поршень 11 со штоком 13 и цангой 14 с закрепленным в ней изделием 20 вверх. При этом давление в полости цилиндра 10 поддерживается постоянным за счет предохранительного клапана и обеспечивает зажим изделия в цанге 14, осуществляется прокатка изделия при его прямом перемещении, в процессе которого идет формирование профиля изделия.

По завершению этого перемещения посредством золотника (на чертеже не показан) изменяется направление потоков рабочей среды; рабочая среда подается по каналу 17 в полость цилиндра 10, а давление в полости цилиндра 9 поддерживается постоянным за счет предохранительного клапана.

При этом перемещается шток 13 с изделием 20, закрепленным в цанге 14 под действием разности давлений рабочей среды, вниз - осуществляет-.

96818

ся обратньй рабочий ход, в процессе которого валки продолжают формировать профиль изделия. В процессе заднего количества перемещений штока 13 валки 2 формируют требуемьпЧ профиль изделия, после чего происходит его освобождение от захвата путем сообщения каналов 16 и 17 цилиндров 9 и 10 со сливом и удаление прокатанного изделия из зоны прокатки.

Прокатка изделия также может осуществляться или только при прямом перемещении штока 13 (прокатка прессованием) , или только при его обрат-

15 ном перемещении (прокатка волочением) Изделие большой длины прокатывается путем его периодического шагового продвижения в калибре, при этом изделие 20 после прокатки его предыдущего участка остается в обжатом состоянии. Путем подачи рабочей среды по каналу 17 в полость цилиндра 10 и сообщения полости цилиндра 9 со ;сливом, осуществляется освобождение

25 и перемещение штока 13 с захватом вниз, а затем при подаче рабочей среды по каналам 16 и 17 в полости цилиндров 9 и 10 происходит зажим изделия 20 в цанге. После этого осу30 Ществляется прессованием или волочением прокатка следующего участка изделия. Таким периодическим шаговым продвижением изделия в калибре прокатываются изделия требуемой длины

(до 3000-4000 мм).

Такое расположение цилиндров механизма центрирования и перемещения прокатываемого изделия позволяет упростить конструкцию и обслуживание устройства, расширить номенклатуру прокатьшаемых изделий, а следовательно, и технологические возможности устройства за счет способности последнего осуществлять как прокатку прессованием и волочением, так и при различном сочетании последних.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для прокатки изделий | 1981 |

|

SU980340A2 |

| Устройство для прокатки изделий | 1980 |

|

SU896817A1 |

| Устройство для продольной прокатки деталей | 1989 |

|

SU1741959A1 |

| Устройство для продольной прокатки | 1989 |

|

SU1745399A1 |

| Устройство для шаговой подачи обраба-ТыВАЕМОй зАгОТОВКи | 1977 |

|

SU729905A1 |

| Стан поперечно-клиновой прокатки | 1990 |

|

SU1722670A1 |

| УСТРОЙСТВО ДЛЯ НАКАТЫВАНИЯ ПРОФИЛЕЙ | 1990 |

|

RU2034676C1 |

| СПОСОБ ПРОКАТКИ ИЗДЕЛИЙ ПЕРЕМЕННОГО ПРОФИЛЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1997 |

|

RU2115503C1 |

| Прокатный стан | 1988 |

|

SU1600867A1 |

| ДВУХКЛЕТЕВОЙ БЛОК ТРЕХРОЛИКОВЫХ КЛЕТЕЙ | 1999 |

|

RU2177385C2 |

УСТРОЙСТВО ДЛЯ ПРОКАТКИ ИЗДЕЛИЙ, содержащее корпус, установленные внутри него неприводные валки, образующие калибр, и механизм цент,SU896818 / TV- - Л ;«Г;;;у,:..|; i s.. - f рирования и перемещения прокатываемого изделия, выполненный в виде двух поршневых цилиндров, закрепленных на торце корпуса соосно калибру, и захвата, размещенного на полом штоке, отличающееся тем, что, с целью упрощения конструкции устройства и расширения его технологических возможностей, цилиндры закреплены последовательно один за другим и выполнены с общим штоком, а их поршни установлены с возможностью перемещения по штоку.

Авторы

Даты

1986-03-30—Публикация

1980-04-04—Подача