Изобретение относится к газоаналитической технике, а конкретно к способам измерения общего содержания аммиака и двуокиси азота в атмосферном воздухе, в отходящих и технологических газах.

Известен способ измерения общего содержания аммиака и двуокиси азота в кислородсодержащей газовой смеси путем преобразования на катализаторе из металлической пластины указанных соединений в окись азота, количество которого затем контролируют чувствительным к окиси азота, например, хемилюминесцентным детектором.

Недостатком известного способа является высокая рабочая температура Pt-ката- лизатора (1000-1250 К), которая приводит к постеленному отравлению платины азотом, образующимся в результате взаимодействия аммиака и окислов азота.

Известен также способ измерения общего содержания азотсодержащих газовых

компонентов, в том числе аммиака и двуокиси азота, согласно которому с целью понижения рабочей температуры Pt-катали- эатора (до 750-1000 К) анализируемую газовую смесь предварительно прогревают в каталитически инертном объеме, а процесс каталитического преобразования азотсодержащих газовых компонентов в N0 проводят при пониженном давлении.

Однако при наличии в анализируемой газовой смеси большого количества азота, например в воздухе, процесс отравления Pt-катализатора происходит достаточно быстро и при пониженных рабочих температурах.

Наиболее близким к предлагаемому является способ измерения общего содержания аммиака и двуокиси азота, в котором для преобразования указанных газовых компонентов в N0 используется катализатор на основе углерода с добавкой меди,

рабочая температура которого составляет 400-450°С.

Недостаток способа состоит в том, что при температуре выше 400°С за счет интенсивного выгорания (окисления) углерода при длительной работе масса его уменьшается, в результате падает эффективность преобразования, а следовательно, снижается точность измерения.

Цель изобретения - сохранение точности измерения суммы микроконцентраций аммиака и двуокиси азота при длительной работе углеродного катализатора.

Указанная цель достигается тем, что согласно способу измерения общего содержания аммиака и двуокиси азота в кислородсодержащей газовой смеси путем преобразования на подогреваемом углеродном катализаторе,аммиака и двуокиси азота в окись азота, количество которой определяют чувствительным к окиси азота детектором, в анализируемую газовую смесь добавляют водород, количество которого по крайней мере в два раза превышает содержание аммиака, но не более нижнего преде- ла его воспламенения, а в качестве катализатора используют стеклоуглерод при температуре 300-400°С.

Понижение рабочей температуры углеродного катализатора в процессе окисления аммиака до окиси азота при добавлении в кислородсодержащую газовую смесь водорода достигается благодаря образованию на поверхности катализатора химически активных радикалов гидроксила ОН в результате реакций:

Н2+02 ОН+ОН или Н2+02+С ОН+СО+Н.

Радикалы ОН далее способы уже при сравнительно невысоких температурах интенсивно взаимодействовать с аммиаком согласно элементарным реакциям:

МНз+ОН МН2+Н20;

NH2+OH NH+H20;

NH+Q2 NO+OH.

Поскольку время контактирования молекул водорода и кислорода с катализатором ограничено, то для полного окисления аммиака необходимо, чтобы количество радикалов ОН, а следовательно, количество водорода превышало расчетные значения, найденные из стехиометрических соотношений, т.е. процесс окисления МНэ должен проходить в условиях избытка водорода. С другой стороны, чтобы не допустить саморат зогрева катализатора в результате сгорания

водорода, содержание последнего не должно превышать значения нижнего предела его воспламенения, которое зависит от содержания кислорода в газовой смеси. Нэпример, для смеси МНз + воздух нижний предел воспламенения составляет 4,1 об.%.

Пример. Для измерения МНз и N02 предлагаемым способом используют устройство, состоящее из источника анализи0 руемой газовой смеси (ИГС), включающего баллон с аттестованной газовой смесью N02+N2 или NHa+N2, баллон с чистым воздухом и генератор-разбавитель ГР с аттестованными коэффициентами разбавле5 ния; источника водорода (баллон с вентилем тонкой регулировки ВТР), каталитического конвертора, заполненного колотыми гранулами (1-2 мм стеклоуглерода марки СУ- 2000), источника нагрева конвертора ИН,

0 хемилюминесцентного детектора окиси азота ХЛД.

Содержание NHa и N02 анализируемой газовой смеси задавали путем подбора на генераторе ГР соответствующего коэффи5 циента разбавления исходной газовой смеси.

Количество водорода, добавляемого в анализируемую газовую смесь, регулировали с помощью вентиля ВТР.

0 Источник нагрева ИН, снабженный

электронным терморегулятором, позволял

устанавливать температуру в конверторе

225-400°С и поддерживать ее с точностью

±5°С. Значения степени преобразования

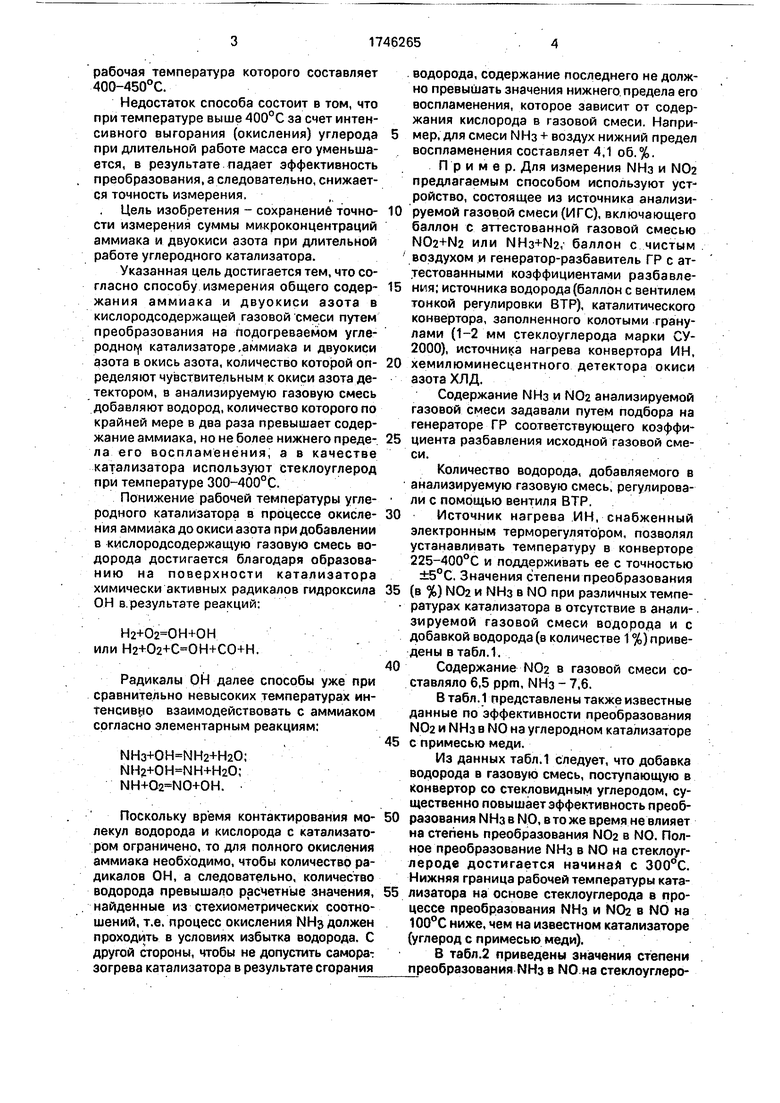

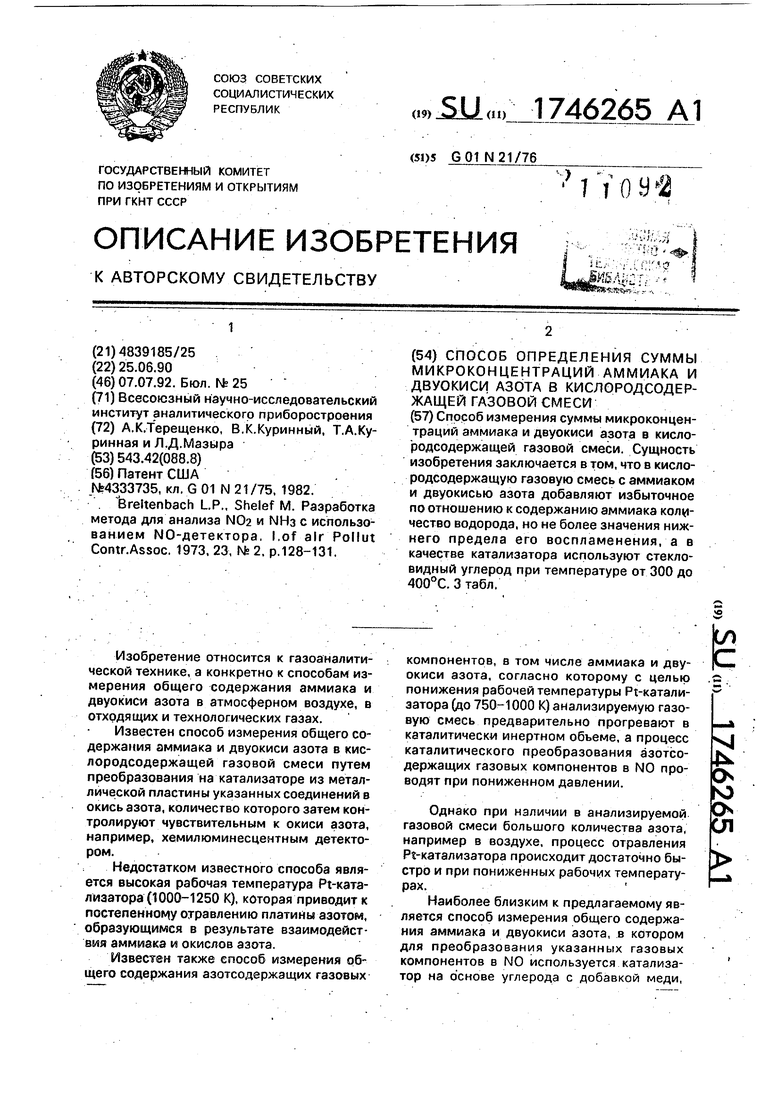

5 (в %) N02 и NH3 в N0 при различных темпе- ратурах катализатора в отсутствие в анализируемой газовой смеси водорода и с добавкой водорода (в количестве 1 %) приведены в табл.1.

0 Содержание N02 в газовой смеси составляло 6,5 ppm, NHa - 7,6.

В табл. 1 представлены также известные данные по эффективности преобразования N02 и NHa в N0 на углеродном катализаторе

5 с примесью меди.

Из данных табл.1 следует, что добавка водорода в газовую смесь, поступающую в конвертор со стекловидным углеродом, существенно повышает эффективность преоб0 разования NHa в N0, в то же время не влияет на степень преобразования NO2 в NO. Полное преобразование NHa в NO на стеклоуг- лероде достигается начиная с 300°С. Нижняя граница рабочей температуры ката5 лизатора на основе стеклоуглерода в процессе преобразования NHa и N02 в NO на 100°С ниже, чем на известном катализаторе (углерод с примесью меди).

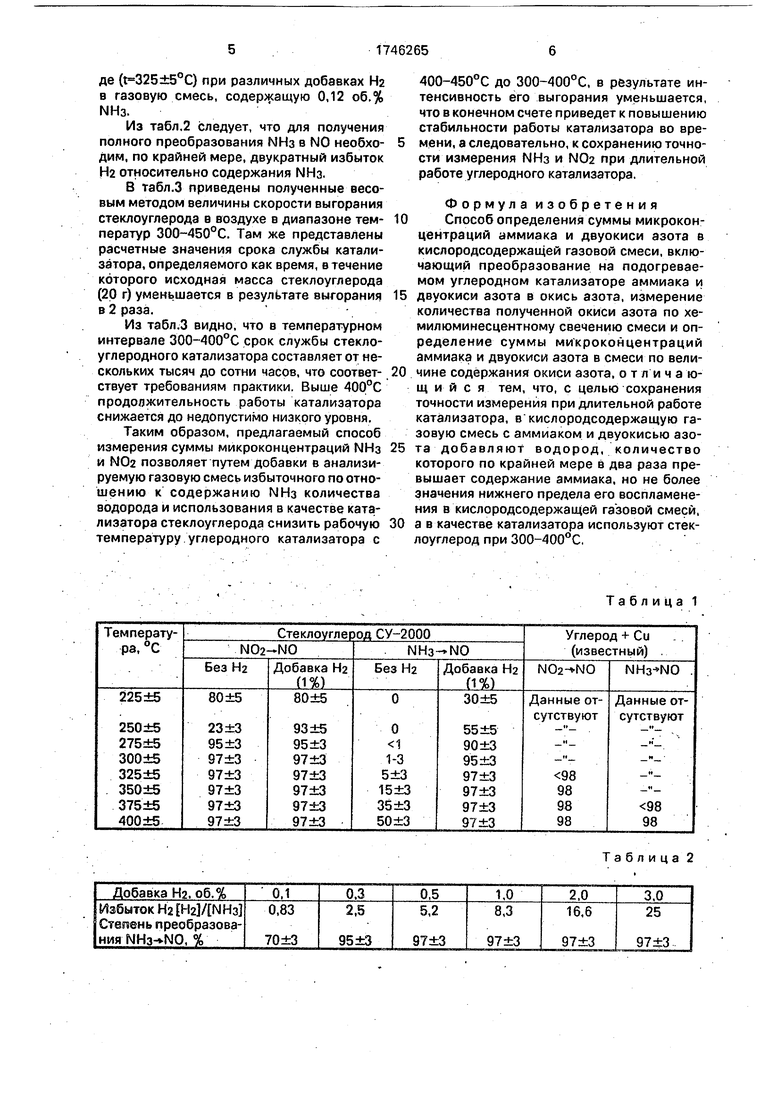

В табл.2 приведены значения степени преобразования NHa в N0 на стеклоуглероде (t 325±5°C) при различных добавках На в газовую смесь, содержащую 0,12 об.% МНз.

Из табл.2 следует, что для получения полного преобразования МНз в N0 необхо- дим, по крайней мере, двукратный избыток На относительно содержания МНз.

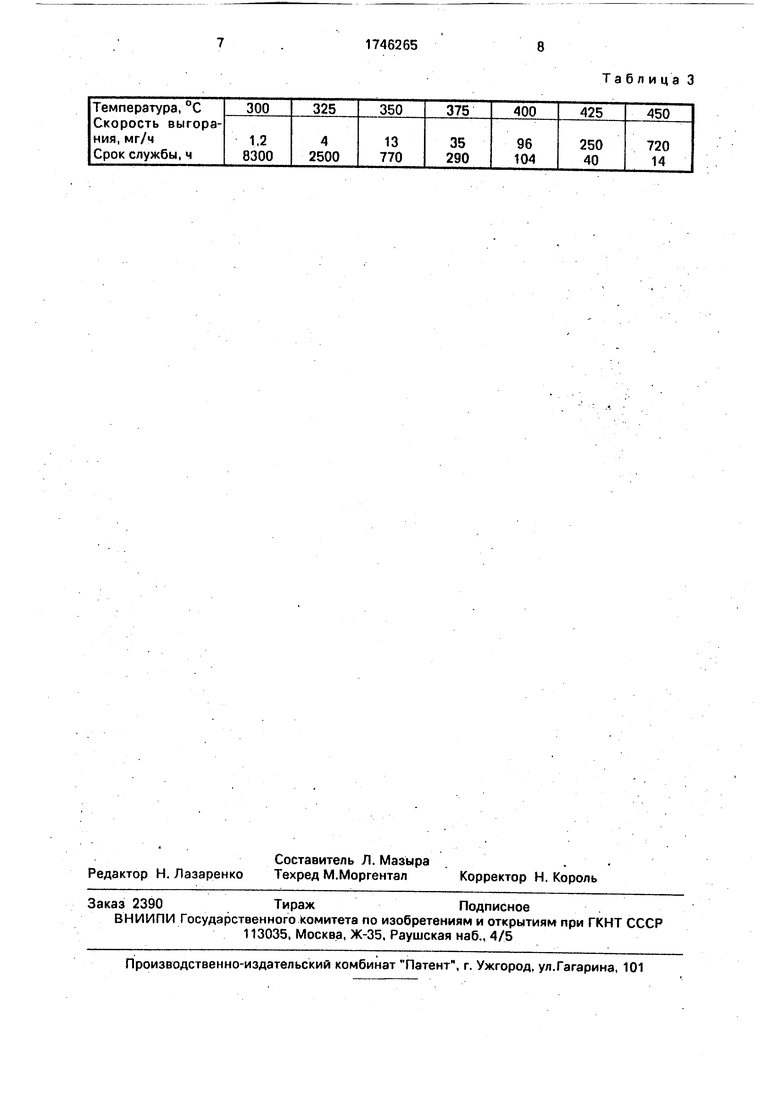

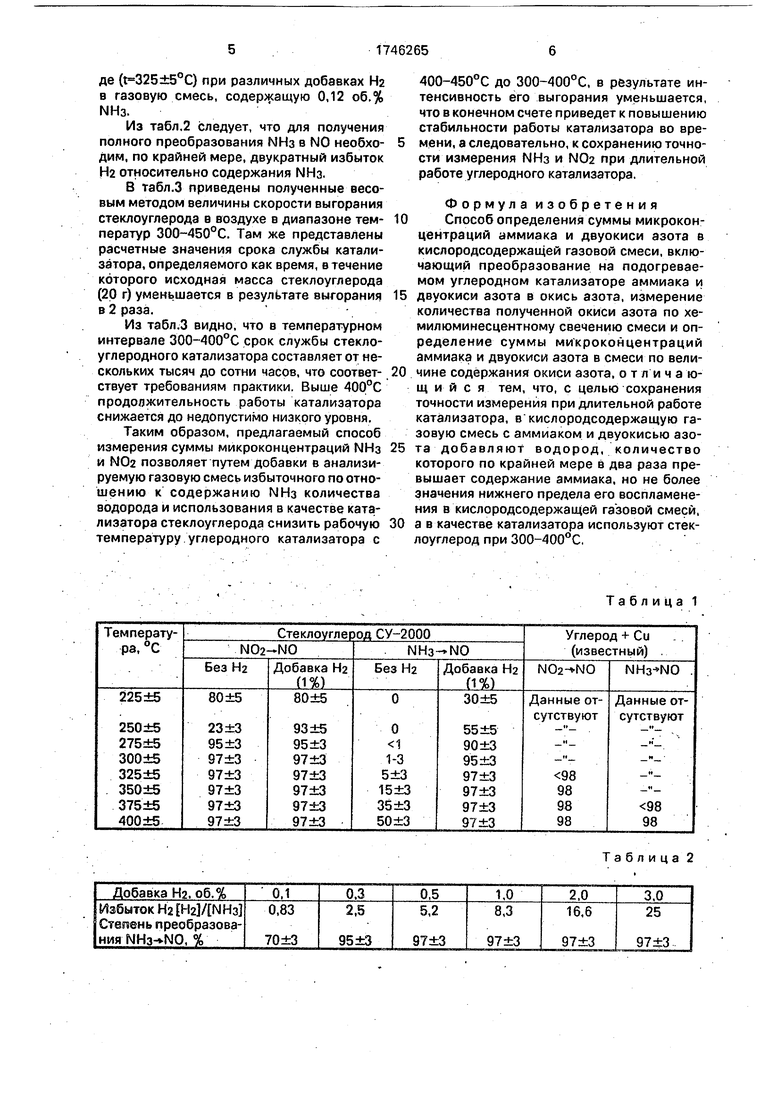

В табл.3 приведены полученные весовым методом величины скорости выгорания стеклоуглерода в воздухе в диапазоне тем- ператур 300-450°С. Там же представлены расчетные значения срока службы катализатора, определяемого как время, в течение которого исходная масса стеклоуглерода (20 г) уменьшается в результате выгорания в 2 раза.

Из табл.3 видно, что в температурном интервале 300-400°С срок службы стекло- углеродного катализатора составляет от нескольких тысяч до сотни часов, что соответ- ствует требованиям практики. Выше 400°С продолжительность работы катализатора снижается до недопустимо низкого уровня.

Таким образом, предлагаемый способ измерения суммы микроконцентраций МНз и MOz позволяет путем добавки в анализируемую газовую смесь избыточного по отно- шению к содержанию МНз количества водорода и использования в качестве катализатора стеклоуглерода снизить рабочую температуру углеродного катализатора с

400-450°С до 300-400°С, в результате интенсивность его выгорания уменьшается, что в конечном счете приведет к повышению стабильности работы катализатора во времени, а следовательно, к сохранению точности измерения МНз и N02 при длительной работе углеродного катализатора.

Формула изобретения Способ определения суммы микроконцентраций аммиака и двуокиси азота в кислородсодержащей газовой смеси, включающий преобразование на подогреваемом углеродном катализаторе аммиака и двуокиси азота в окись азота, измерение количества полученной окиси азота по хе- милюминесцентному свечению смеси и определение суммы микроконцентраций аммиака и двуокиси азота в смеси по величине содержания окиси азота, отличающийся тем, что, с целью сохранения точности измерения при длительной работе катализатора, в кислородсодержащую газовую смесь с аммиаком и двуокисью азота добавляют водород, количество которого по крайней мере в два раза превышает содержание аммиака, но не более значения нижнего предела его воспламенения в кислородсодержащей газовой смеси, а в качестве катализатора используют стек- лоуглерод при 300-400°С,

| название | год | авторы | номер документа |

|---|---|---|---|

| Катализатор для восстановления двуокиси азота до окиси азота | 1980 |

|

SU941284A1 |

| Пробоотборный зонд | 1983 |

|

SU1096525A1 |

| Способ определения содержания окиси углерода в атмосферном воздухе | 1989 |

|

SU1762200A1 |

| Способ очистки газов от оксидов азота | 1990 |

|

SU1799287A3 |

| Способ получения катализатора для удаления окислов азота, окиси углерода и/или остаточных углеводородов | 1987 |

|

SU1657048A3 |

| Способ получения активированных углеродных сфер | 1974 |

|

SU1047388A3 |

| Способ получения N-нитрозодифениламина | 1990 |

|

SU1705276A1 |

| Способ получения 2,2,2,-трифторэтан-1,1-диола | 1990 |

|

SU1715799A1 |

| Способ восстановления окиси металла | 1975 |

|

SU1031410A3 |

| Способ получения циклоалканоноксимов | 1975 |

|

SU546609A1 |

Способ измерения суммы микроконцентраций аммиака и двуокиси азота в кислородсодержащей газовой смеси. Сущность изобретения заключается в том, что в кислородсодержащую газовую смесь с аммиаком и двуокисью азота добавляют избыточное по отношению к содержанию аммиака количество водорода, но не более значения нижнего предела его воспламенения, а в качестве катализатора используют стекловидный углерод при температуре от 300 до 400°С. 3 табл.

Таблица 1

Таблица 2

Таблица 3

| Зубчатое колесо со сменным зубчатым ободом | 1922 |

|

SU43A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| °Breltenbach L.P., Shelef M | |||

| Аппарат для очищения воды при помощи химических реактивов | 1917 |

|

SU2A1 |

| Приспособление для склейки фанер в стыках | 1924 |

|

SU1973A1 |

| Сепаратор-центрофуга с периодическим выпуском продуктов | 1922 |

|

SU128A1 |

Авторы

Даты

1992-07-07—Публикация

1990-06-25—Подача