Изобретение относится к галоидзаме- щенным двухатомным ациклическим спиртам, а именно-к усовершенствованному способу получения 2,2,2-трифторэтан-1,1- диолаформулыСРзСН(ОН)2, являющегося выт сокореакционноспособным реагентом синтеза трифторметилпроизводных продуктов тонкого органического синтеза, сырьем для получения лекарственных и.сельскохозяйственных препаратов, а также стабильной формой существования важного продукта - фтораля.

Известен двухстадийный синтез 2,2,2- трифторэтан-1,1-диола, предусматривающий на второй стадии гидратации фтораля.

получаемого или окислением 1,1,1-трифтор- 2,2-хлорбромэтана олеумом в присутствии солей ртути (выход 53,5%), или восстановлением трифторуксусной кислоты литийалю- могидридом (выход 60-77,5).

Недостатками указанных способов являются относительно невысокий (суммарный по двум стадиям, выход целевого продукта, использование токсичных, пожароопасных реагентов.

Известен способ получения 2,2,2-триф- торэтан-1,1-диола гидролизом ацеталя формулы CF3(CH(OH)R. где R ОСНз, ОС2Н5. получаемого взаимодействием фтораля со спиртами. Суммарный выход целевого продукта 48,7-77,7%.

сл

N4 О Ю

Одностадийное окисление а.а-ди- гидроперфторалканолов смесью N0 или N02 с воздухом на контактной поверхности, представляющей собой осколки кварца, при 100-500°С осуществляется с выходом до 85%. Экспериментальные данные для СРзСН(ОН)2 не представлены. Данное техническое решение предполагает использование экологически опасных, особо токсичных реагентов при низкой производительности процесса - 0,06-90,15 т моль-ч 1 на 1 л катализатора.

Наиболее близким к предлагаемому является способ получения 2,2,2-триф- торэтан-1,1 -диола взаимодействием 1,1,1-трифторэтанола с кислородом в присутствии оксида ванадия или хрома, или молибдена, или вольфрама при нагревании с последующим контактом с водным раство- .ром NHa или №2СОз.

Процесс проводят следующим образом.

В трубку, содержащую оксид металла, нанесенный ка-инертную ттрдложку (соотношение 1:1.2,3), подают 2,2,5-трифторэтанол со скоростью 0,19-0,85 моль-ч 1 и-избыток воздуха при температуре 200-300°С. Ката- лиз-ат собирают в приемнике, обрабатывают водным раствором МНз или NaaCOa, нейтрализуют серной кислотой и экстраги- руют несмешивающимся с водой растворителем. Выход целевого продукта 3-38,4%.

Недостатками способа являются низкий выход целевого продукта, многостадий- ность процесса.

Цель изобретения - повышение выхода целевого продукта и упрощение процесса.

Поставленная цель достигается тем, что в способе получения 2,2,2-трифторэтан-1,1- диола путем окисления 2,2,2-трифторэтано- ла кислородсодержащим окислителем при нагревании в присутствии ванадийсодержа- щего катализатора на инертной подложке в качестве катализатора используют соединение формулы 0,1Ti02xO,9V20s, катализатор предварительно активируют воздушно- озонной смесью при 350-400°С в течение 1,6-4 ч. после чего осуществляют подачу субстрата со скоростью 0,0276- 0,0496 моль-ч 1 при 390-420°С. Воздушно озонная смесь содержит 0,04-0,12 об% озона.

Изменение состава катализатора вызывает значительное снижение выхода продукта реакции. Отклонение от указанного

температурного предела приводит к падению селективности процесса или конверсии исходного сырья. Повышение скоростей подачи субстрата вызывает неоправданный

расход исходного соединения, понижение способствует росту побочных процессов. Изменение состава кислородсодержащего окислителя, а именно снижение содержания озона в нем, понижается селективность

процесса, повышение приводит к непроизводительному, расходу этой компоненты окислителя, Уменьшение температурного и временного интервалов предобработки катализатора снижает выход продукта реакции, увеличение предопределяет неоправданный перерасход энергетических ресурсов,

Процесс окисления 2,2,2-трифторэ- танола осуществляют следующим образом.

В термостатированный стеклянный реактор проточного типа со стационарным слоемкатализатора формулы

0,1Т102хО,9Уг05 на инертном носителе обьемом 1-10 л подают воздушно-озонную смесь, содержащую 0,04-0,12 об.% озона, со скоростью 3,5-6,0 л при 350-400°С в течение 1,6-4ч. Затем одновременно с воздушно-озонной смесью подают 2,2,2трифторэтанол со скоростью 0,0276- 0,0496 моль-ч 1 при 390-420°С. Реакционную массу собирают в охлаждаемом приемнике и подвергают дистилляции. Получают 2,2,2-трифторэтан-1,1-диол с выхо-

дом 94,2-96,6%.

Ниже приведены примеры получения 2,2,2-трифторэтан-1,1-диола.

П р и м е р 1. В реактор проточного типа, содержащий 1-10 л катализатора формулы

0,1ti02xO,9V205 на SI02, осуществляют подачу воздушно-озонной смеси (содержание озона Ъ, 12 об.%) со скоростью 6,0 в течение 3 ч при 400°С. Затем одновременно с воздушно-озонной смесью подают 2,2,2трифторэтанол со скоростью 0,0276 моль-ч 1 при 400°С в течение 1,ч. Реакционную массу собирают в охлаждаемом приемнике и подвергают дистилляции.

После высушивания над P20s получают

3,12 г (0,0266 моль) 2,2,2-трифторэтан-1,1- диола. Выход 96,4%, конверсия 2,2,2-триф- торэтанола 100%.

Т.пл. 92-946С (лит. - 93-93°С). ИК-спектр (см 1): 3630. 3580, 3400(ОН);

3000,

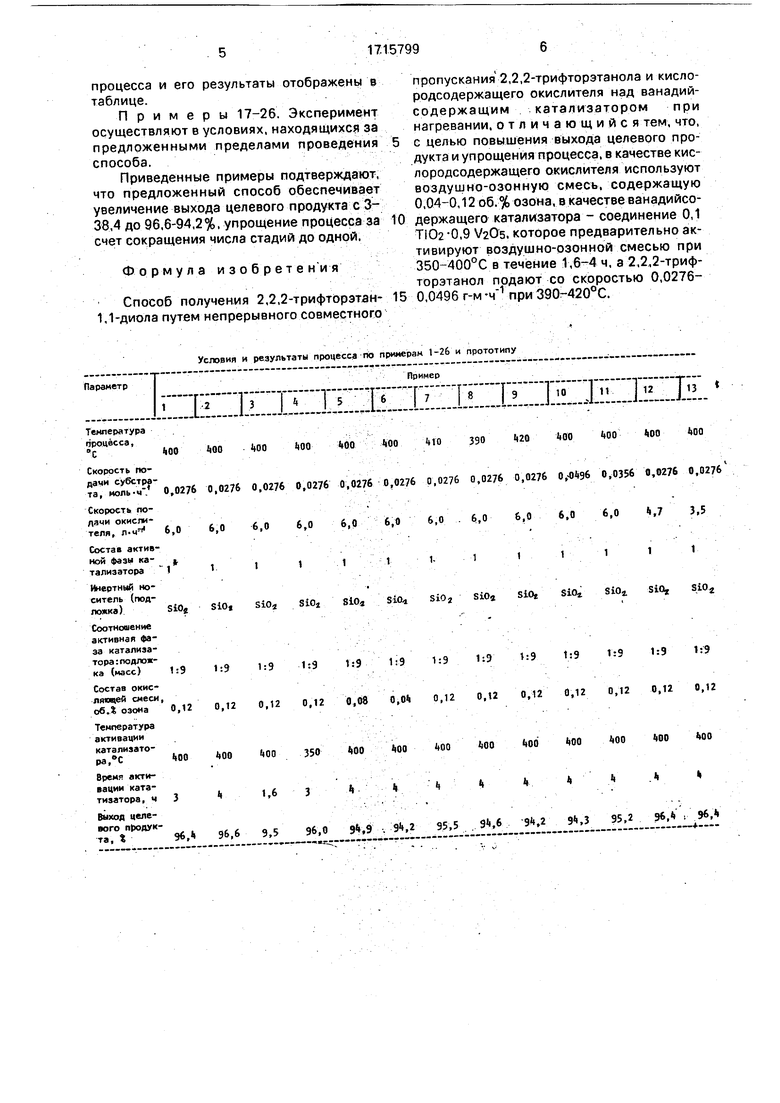

2920, 2840(СН), 1430, 1430, 1290, 1210, 1170, 1120, t070 (CF), Примеры 2-16. Эксперимент осуществляют по примеру 1. Конкретные условия

517157996

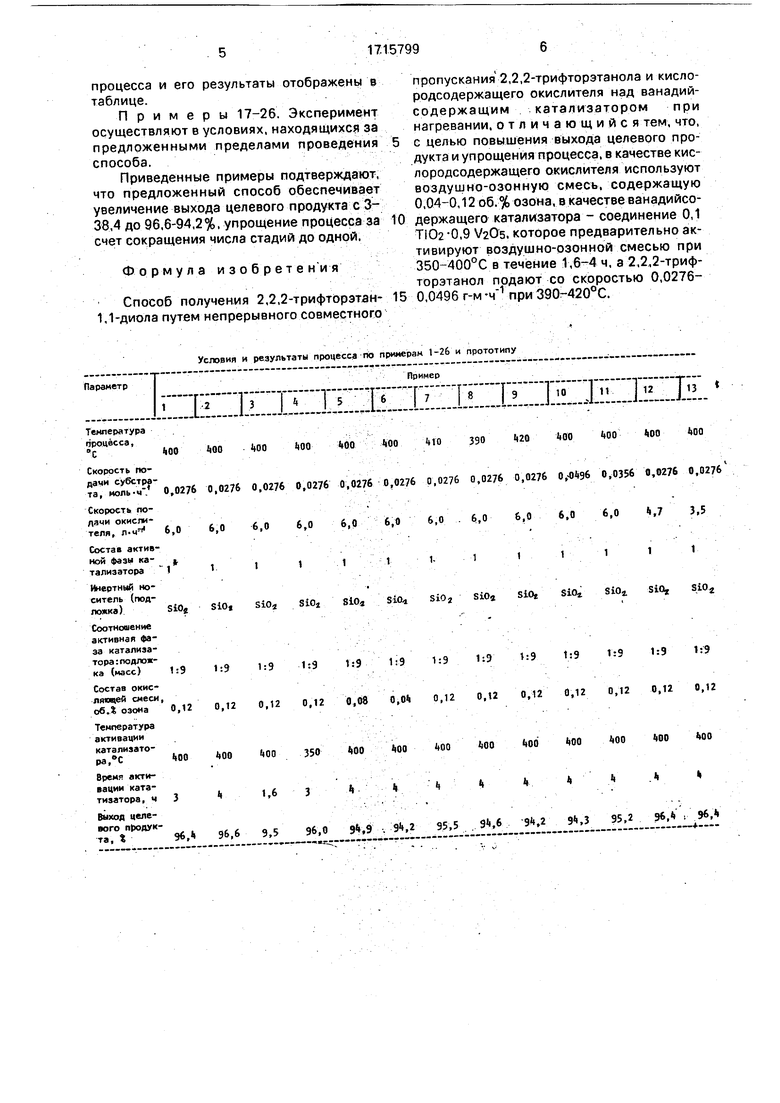

процесса и его результаты отображены впропускания 2,2,2-трифторэтанола и кислотаблице.родсодержащего окислителя над ванадийПримеры 17-26. Экспериментсодержащим катализатором при

осуществляют в условиях, находящихся занагревании, отличаю щи и с я тем, что,

предложенными пределами проведения 5с целью повышения выхода целевого проспособа.дукта и упрощения процесса, в качестве кисПриведенные примеры подтверждают,лородсодержащего окислителя используют

что предложенный способ обеспечиваетвоздушно-озонную смесь, содержащую

увеличение выхода целевого продукта с 3-0,04-0,12 об.% озона, в качестве ванадийсо38,4 до 96,6-94,2%, упрощение процесса за 10держащего катализатора - соединение 0,1

счет сокращения числа стадий до одной.ТЮа -0,9 VaOs. которое предварительно активируют воздушно-озонной смесью при

Формула изобретения350-400°С в течение 1,6-4 ч. а 2,2,2-трифторэтанол подают со скоростью 0,0276Способ получения 2,2,2-трифторэтан- .150,0496 г-м-ч 1 при 390-420°С. 1,1-диола путем непрерывного совместного

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения гексакис-(2,2,2-трифторэтокси)циклотрифосфазена | 1990 |

|

SU1761758A1 |

| Способ получения @ , @ -дигидроперфторнонанового спирта | 1990 |

|

SU1781200A1 |

| СПОСОБ ОЧИСТКИ ПЕРФТОРИРОВАННЫХ ОРГАНИЧЕСКИХ ЖИДКОСТЕЙ | 2009 |

|

RU2412928C2 |

| Способ выделения фтористого водорода | 1989 |

|

SU1838287A3 |

| Способ получения 1,5-дигидрооктафторпентан-1,1-диола | 1990 |

|

SU1735260A1 |

| СПОСОБ РЕГЕНЕРАЦИИ ХРОМСОДЕРЖАЩЕГО КАТАЛИЗАТОРА ФТОРИРОВАНИЯ | 1991 |

|

RU2037329C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,1,1,2-ТЕТРАФТОРЭТАНА И 1,1,1-ТРИФТОРХЛОРЭТАНА | 1993 |

|

RU2051139C1 |

| ОКИСЛИТЕЛЬНЫЕ ЖИДКИЕ СРЕДЫ ДЛЯ ХИМИЧЕСКИХ ПРЕВРАЩЕНИЙ | 2018 |

|

RU2733385C1 |

| Способ получения пирролидин или пиперидинпроизводных бензамидов или их солей | 1975 |

|

SU668599A3 |

| Способ получения производных 1-/4-аминофенил/-2,2,2-трифторэтанола или их солей | 1979 |

|

SU925247A3 |

Изобретение касается галоидзаме- щенных двухатомных ациклических спиртов, в частности получения 2,2,2-триф- торэтан-1,1-диола, являющегося промежуточным для тонкого органического синтеза. Цель - повышение выхода целевого продукта и упрощение процесса. Его ведут непрерывным совместным пропусканием 2,2,2-трифторэтанолэ и воздушно-озонной смеси, содержащей 0,04-0,12 об.% озона, при 390-420°С --над катализатором- 0,1 Ti02 0,9V20s. Катализатор предварительно активируют воздушно-озонной смесью при 350 400°С в течение 1,6-4 ч. Способ позволяет увеличить выход продукта до 94-96% и упростить процесс за счет сокращения числа стадий до одной. 1 табл. сл

Условия и результаты процесса пЬ примерам 1-26 и прототипу

.,Параметр

1Пример

13ОГД1 ГЈЖ

Температура

процесса, . о о 1,00 КОО 410 390 Й20 VOO «tOO «lOO 00

Скорость ,0276 0,0276 0.0276 0,0276 0,0276 0,0276 0,0276 0,0276 0,0276 0, 0,0356 0,0276 0,0276

Скорость по-.

,0 6,0 6,0 6,0 6,0 6,0 6,0. 6,0 6,0 6.0 6,0 «,,7 3,5

,.ОК895 й й-Н5Я 3Ґ„

Параметр IПример.:

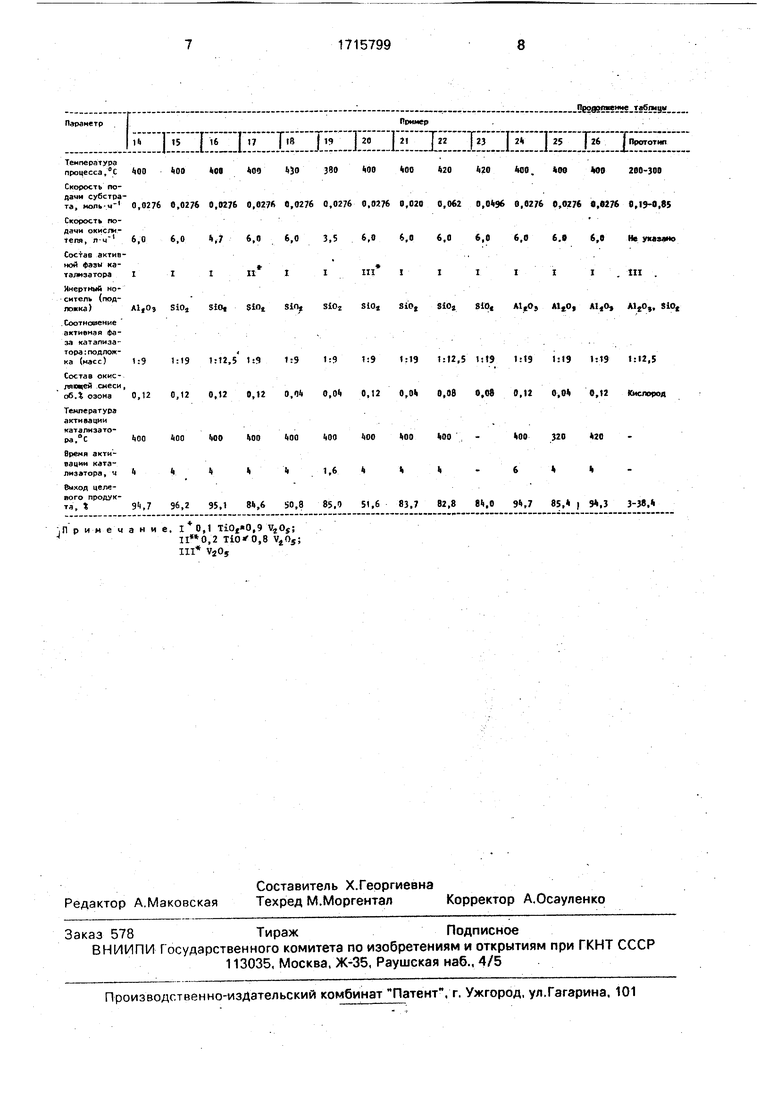

(14 1 15 16 I 17 Jl8 j 19 20 | 21 22 J23 J 2 J 25 Z6 Тпрототда

Температура

процесса, С 400I|OD408«00430380400400420«20«00. «00400200-300

Скорость подачи субстрата, моль ч 1 0,0276 0,0276 0,0276 0.027Л 0,0276 0,0276 0,0276 0,020 0,062 0,0496 0,0276 0,027« 8,8276 8,19-0,85 Скорость по-

с. п in i i я с я гt n t . е . - - --- -yuasaHo

дачи окислителя, л-ч 1 6,06,0 4,7 6,0 6,0 3,5 6,0 6,0 6,0 6,0 6,0 6.Р 6,0 Не

Состав активной фазы ка-t ,

тадизатора IIIIIIIIIIIIIIIIIII

Инертный носитель (под-

ложка)А1,0Э Si04 SiO« $Юг SiO, Si02 S10t SiO, SiOt 8lOf Mt°3 utPt ЛЦО AljO,, SiOt

.Соотношение

активная фа-- .

за катализа-

тора:подлож-4

ка (масс)1:91:19 1:12,5 1 гЯ 1:91:91:9 1:19 1:12,5 М9 1:19 1:19 1:19 1:12,5

Состав окис- ляпцей смеси, обД озона 0,12 0,12 0,12 0,12 0,П 0,0) 0,12 0,04 0,08 0,08 0,12 0,04 0,12 Кислород

Температура

активации

катализэто-. ра,°С400400400400400400400400400 , -400320420

Время акти- вамии катализатора, ч44444 .1,6 444-644

Выход цеяе- .

вого продукта, 94,7 96,2 95,1 84,6 50,8 85.0 51,6 83,7 82,8 84,0 94,7 85,4) 94,3 3-3«.

,П р и м е ч а н и е. ,1 TiOЈ«0,9 VZ0S; ,2 ,8 V405;

III V205

Авторы

Даты

1992-02-28—Публикация

1990-06-25—Подача