Изобретение относится к литейному и кузнечно-штамповочному производствам, в частности к кристаллизации отливок под давлением и холодному выдавливанию изделий из них.

Известен способ изготовления туб обратным холодным выдавливанием, согласно которому из полосы алюминиевого сплава производится вырубка цилиндрической заготовки, подвергаемой пластической деформации со значительным утонением стенок изделия.

Недостатками известного способа являются интенсивное упрочнение металла при выдавливании, низкая стойкость деформирующего инструмента и повышенный брак по разрывам металла на полой части деталей,

Известен также способ изготовления деталей типа туб, принятый в качестве, прототипа, в соответствии с которым из полосового металла путем вырубки-пробивки изготовляется кольцевая заготовка. Затем производят ее отжиг для разупрочнения металла в зоне реза и последующее обратное выдавливание.

Недостатком способа является низкий коэффициент использования металла, обусловленный большими его потерями при вырубке цилиндрических заготовок из полосы.

Цель изобретения - повышение экономичности производства пустотелых деталей типа туб за счет использования отходов.

Указанная цель достигается благодаря тому, что из отходов металла штамповочного производства путем переплава и кристаллизации под давлением изготовляют полуфабрикат в вида диска с глухим отверстием диаметром, равным 0,2-0.3 его наружного диаметра и глубиной, равной 0,65-0,8 толщины диска, который подвергают виброобработке с частотой 300-400 Гц в

4

4 hO

3

течение 15-25 мин и производит вырубку заготовок для последующего выдавливания деталей типа туб.

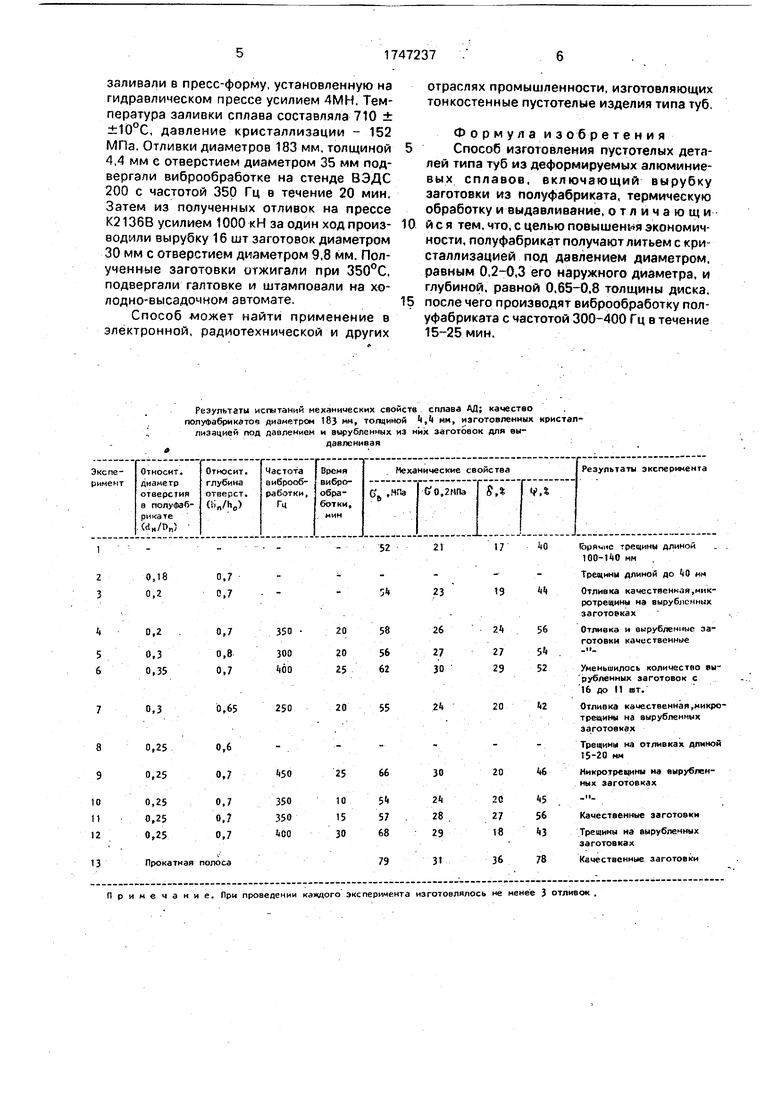

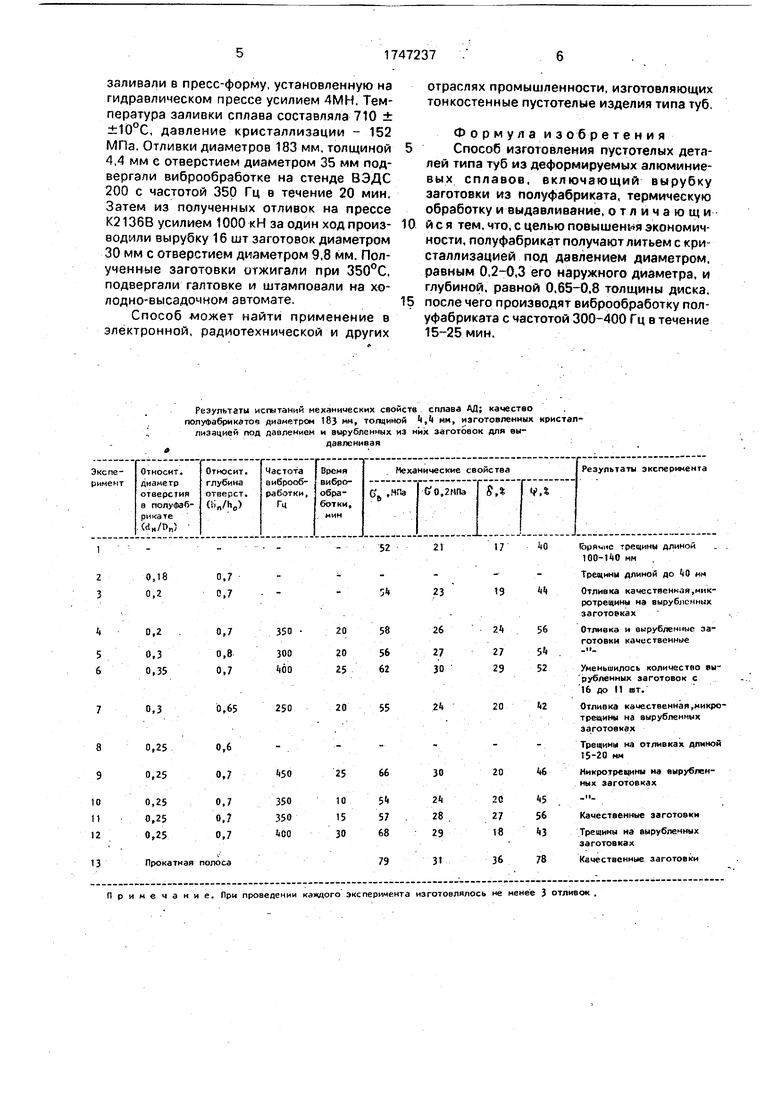

Приведенные количественные интервалы диаметра и глубины отверстия в полуфабрикате и режима виброобработки отливок обусловлены следующими данными, полученными в процессе проведения опытных работ по изготовлению труб из алюминиевых сплавов АО, АД и АД1.

Установлено, что при выполнении полуфабриката в виде тонкостенного диска без центрального отверстия процесс кристаллизации под давлением идет от периферии к центру отливки. Возникающие при этом значительные термические напряжения, обусловленные высокой скоростью кристаллизации и искажения кристаллической ре- шегки сплава, приводят к образованию горячих трещин длиной от 1/2 до 3/4 диаметра отливки. Выполнение в отливке центрального отверстия меняет направленность кристаллизации и температурное поле о гливки, что благоприятно отражается на их качестве.

Однако изготовление отливок с отверстием диаметром меньшим 0,2 (например 0,18) наружного диаметра приводит к появлению на некоторых отливках из сплава АД 1 горячих трещин. Отливка полуфабриката с центральным отверстием более 0,3 (например 0,35) его наружного диаметра обеспечивает получение качественных отливок. Однако для вырубки из полуфабриката экономически целесообразного количества заготовок для выдавливания туб (16-18 шт.) возникает необходимость увеличения диаметра отливки и усилия пресса, что снижает экономические показатели производства. Выполнение отверстия глубиной менее 0,65 (например 0,6) толщины полуфабриката приводит к появлению на части отливок горячих трещин длиной 15-20 мм. Изготовление полуфабрикатов с отверстиями глубиной более 0,8 (например 0,9) толщины сопровождается интенсивным разогревом выступающих частей пресс-формы, их деформацией после изготовления небольшой партии отливок и затруднением удаления изделий из пресс-формы.

Изучение механичнеских свойств и качества вырубленных заготовок для выдавливания туб позволяет сделать следующие (см, таблицу) выводы. Виброобрзботкаотливок с частотой менее 300 Гц (например 250 Гц) приводит к некоторому повышению прочностных характеристик сплавов, практически не изменяя показатели пластичности. Поэтому на заготовках для выдавливания, вырубленных из полуфабрикатов,

виброобработанных с отмеченной часютой, в зоне среза сохраняются микротрещины. Виброобработка полуфабрикатов с частотой более 400 Гц (например 450 Гц) сопровождается существенным упрочнением сплавов и некоторым снижением пластических характеристик по сравнению с заявленным интервалом обработки. В результате резко возрастает усилие выруб0 ки-пробивки, а на части вырубленных заготовок вонвь появляются микротрещины.

Приложение к полуфабрикатам колебаний в течении менее 15 мин (например 10 мин) не обеспечивает значительного воз5 действия на структуру материала. Поэтому практически не отмечается изменения пластических характеристик сплавов. Виброобработка в течение длительного (более 25 мин) времени (например 30 мин) приводит к

0 охрупчиванию алюминиевых сплавов.

Таким образом, отливка с кристаллизацией под давлением полуфабрикатов в виде дисков с отверстием, равным 0,2-0,3 его наружного диаметра и глубиной, равной

5 0,65-0,8 высоты заготовки, и последующая виброобработка отливок с частотой 300-400 Гц в течение 15-25 мин являются оптимальными с точки зрения достижения поставленной цели, так как обеспечивает

0 возможность использования отходов штамповочного производства с минимальными трудовыми и энергетическими затратами.

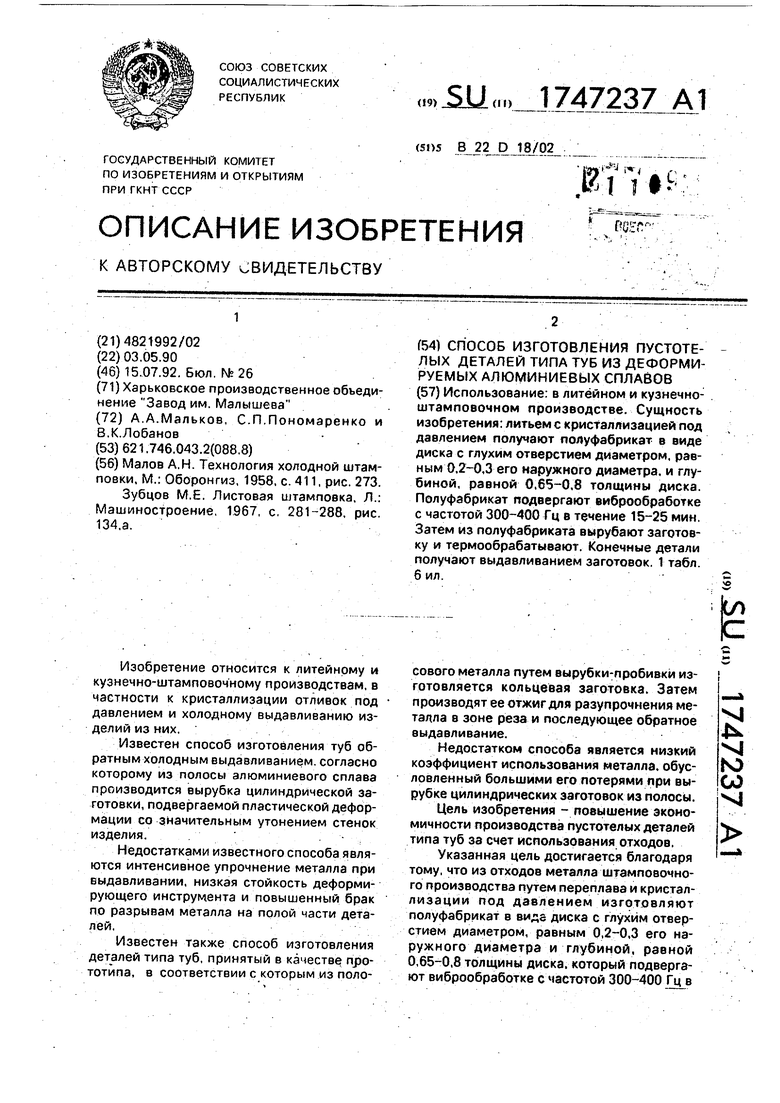

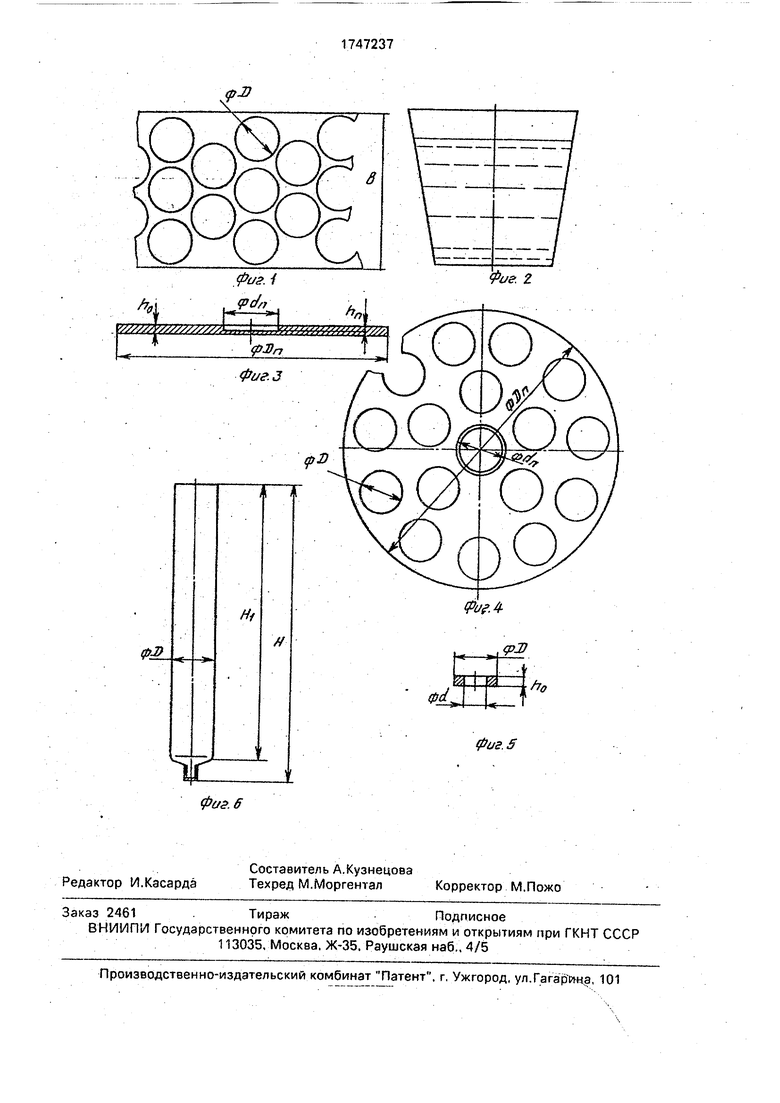

На фиг. 1 изображен отход штамповочного производства после вырубки заготовок

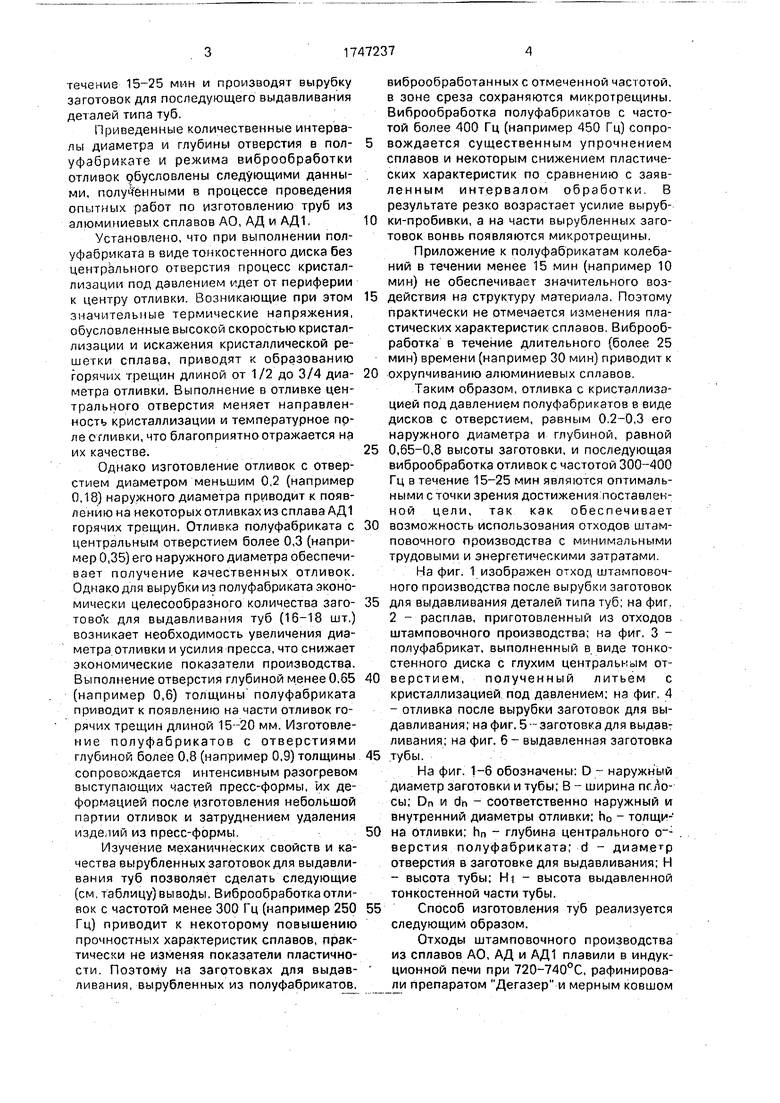

5 для выдавливания деталей типа туб; на фиг. 2 - расплав, приготовленный из отходов штамповочного производства; на фиг. 3 - полуфабрикат, выполненный в виде тонкостенного диска с глухим центральным от0 верстием, полученный литьем с кристаллизацией под давлением; на фиг, 4

-отливка после вырубки заготовок для выдавливания; на фиг. 5-заготовка для выдавливания; на фиг. б - выдавленная заготовка

5 тубы.

На фиг. 1-6 обозначены; D - наружный диаметр заготовки и тубы; В - ширина ncho- сы; Dn и dn - соответственно наружный и внутренний диаметры отливки; h0 - толщи0 на отливки; hn - глубина центрального верстия полуфабриката; d - диамегр отверстия в заготовке для выдавливания; Н

-высота тубы; Hi - высота выдавленной тонкостенной части тубы.

5 Способ изготовления туб реализуется следующим образом.

Отходы штамповочного производства из сплавов АО, АД и АД1 плавили в индукционной печи при 720-740°С, рафинирова- ли препаратом Дегазер и мерным ковшом

заливали в пресс-форму, установленную на гидравлическом прессе усилием 4МН. Температура заливки сплава составляла 710 ± ±10°С, давление кристаллизации - 152 МПа. Отливки диаметров 183 мм, толщиной 4,4 мм с отверстием диаметром 35 мм подвергали виброобработке на стенде ВЭДС 200 с частотой 350 Гц в течение 20 мин. Затем из полученных отливок на прессе К2136В усилием 1000 кН за один ход производили вырубку 16 шт заготовок диаметром 30 мм с отверстием диаметром 9,8 мм. Полученные заготовки отжигали при 350°С, подвергали галтовке и штамповали на холодно-высадочном автомате.

Способ может найти применение в электронной, радиотехнической и других

0

отраслях промышленности, изготовляющих тонкостенные пустотелые изделия типа туб.

Формула изобретения Способ изготовления пустотелых деталей типа туб из деформируемых алюминиевых сплавов, включающий вырубку заготовки из полуфабриката, термическую обработку и выдавливание, отличающи и с я тем, что, с целью повышения экономичности, полуфабрикат получают литьем с кристаллизацией под давлением диаметром, равным 0,2-0,3 его наружного диаметра, и глубиной, равной 0,65-0.8 толщины диска, после чего производят виброобработку полуфабриката с частотой 300-400 Гц в течение 15-25 мин.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ЦЕЛЬНОКАТАНЫХ СИЛОВЫХ ШПАНГОУТОВ ИЗ ЦЕНТРОБЕЖНОЛИТОЙ ЗАГОТОВКИ-ШАЙБЫ | 2016 |

|

RU2663916C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК ПО ГАЗИФИЦИРУЕМЫМ МОДЕЛЯМ С КРИСТАЛЛИЗАЦИЕЙ ПОД ДАВЛЕНИЕМ | 1990 |

|

RU2020040C1 |

| Способ изготовления гильзы из алюминиевого сплава к стрелковому оружию | 2023 |

|

RU2819725C1 |

| СПОСОБ ЛИТЬЯ ДИСКОВЫХ И КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ЖАРОПРОЧНЫХ ТРУДНОДЕФОРМИРУЕМЫХ СПЛАВОВ НА НИКЕЛЕВОЙ ОСНОВЕ | 2009 |

|

RU2422244C1 |

| Способ изготовления тонкостенных осесимметричных оболочек из алюминиевых сплавов | 2024 |

|

RU2836400C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ИЗ СЛОЕВ | 1997 |

|

RU2167018C2 |

| Способ изготовления баллонов высокого давления | 2018 |

|

RU2699701C1 |

| СПОСОБ ФОРМОВАНИЯ АБРАЗИВНЫХ КРУГОВ НА ВУЛКАНИТОВОЙ СВЯЗКЕ | 1999 |

|

RU2164858C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДИСКА | 2008 |

|

RU2389581C1 |

| Способ ковки в подкладных штампах поковок типа цилиндрических колес с ободом и ступицей | 1987 |

|

SU1542684A1 |

Использование: в литейном и кузнечно- штамповочном производстве. Сущность изобретения: литьем с кристаллизацией под давлением получают полуфабрикат в виде диска с глухим отверстием диаметром, равным 0,2-0,3 его наружного диаметра, и глубиной, равной 0.65-0,8 толщины диска. Полуфабрикат подвергают виброобработке с частотой 300-400 Гц в течение 15-25 мин. Затем из полуфабриката вырубают заготовку и термообрабатывают. Конечные детали получают выдавливанием заготовок. 1 табл. 6 ил.

Результаты испытаний механических свойств сплава АД; качество полуфабрикатов диаметром 183 мм, толщиной 4,4 мм, изготовленных кристаллизацией под давлением и вырубленных из них заготовок для еы- давленивэя

0.7 0,7

0,7

0,8 0,7

0,65

350 300

400

250

20

20 25

20

13

Прокатная полоса

Примечание. При проведении каиадого эксперимента изготовлялось не менее 3 отливок .

2

23

26

27

30

21

1740брйцне трещины длиной

100- 140 мм

Трещины длиной до 40 им

1944 Отливка качественная,микротрещины на вырубленных заготовках

2456Отливка и вырубленные заготовки качественные 2754- 2952Уменьшилось количество вырубленных заготовок с 16 до II шт.

2042 Отливка качественная,микротрещины на вырубленных заготовках

Трещины на отливках длиной t5-20 мм

Никротрещикы на вырубленных заготовках

31

Качественные заготовки

Трещины на вырубленных заготовках

3678Качественные заготовки

фЗ) Г

CnSKd

оЯохг - ЪЧЯ

фаг. i

Фиг.З

Фие. Z

Г-ЛЕ

«№

фиг 5

| Малое А.Н | |||

| Технология холодной штамповки, М.: Оборонгиз, 1958, с | |||

| Способ укрепления электродов в катодных лампах | 1923 |

|

SU411A1 |

| ТЕЛЕФОННЫЙ АППАРАТ, ОТЗЫВАЮЩИЙСЯ ТОЛЬКО НА ВХОДЯЩИЕ ТОКИ | 1920 |

|

SU273A1 |

| Зубцов М.Е | |||

| Листовая штамповка | |||

| Л.: Машиностроение, 1967, с, 281-288, рис | |||

| Халат для профессиональных целей | 1918 |

|

SU134A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-03—Подача