w

Ё

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ 3,4-ДИАЦЕТОКСИБУТЕНА-1 | 1990 |

|

SU1820520A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-БУТАДИЕНА | 1988 |

|

SU1552433A1 |

| Способ получения тетрагидрофурана и уксусной кислоты | 1986 |

|

SU1426968A1 |

| Способ получения тетрагидрофурана | 1986 |

|

SU1397445A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОКСИБУТЕНОВ | 1988 |

|

SU1594927A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИ-Н-ПРОПИЛАМИНА | 1991 |

|

RU2024491C1 |

| Способ получения 2,5-диметилфурана | 1986 |

|

SU1362733A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-КЕТОБУТАНОЛА | 1982 |

|

SU1085195A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-БУТАДИЕНА | 1988 |

|

SU1559495A1 |

| Способ получения 2-этилгексанола | 1980 |

|

SU1010052A1 |

Сущность изобретения: продукт - 1,4- диацетоксибутан получают гидрированием 1,4-диацетоксибутена-2 при атмосферном давлении и 120-140°С на КТ состава, % никель 47,4-50,0; оксид хрома 33,8-35,0; графит остальное. Производительность по 1,4-диацетоксибутану 2502-2558 моль/ч на 1 г никеля, Выход 1,4-диацетоксибутана 90- 92 мас.% 5 табл.

Изобретение относится к основному органическому синтезу, а именно к способу получения 1,4-диацетоксибутана (БАД) гидрированием двойной связи в 1,4-диацеток- сибутена-2 (ДАВ),

БАД является полупродуктом для синтеза 1,4-бутандиола по новой прогрессивной технологии на основе дивинила. Кроме того, БАД служит потенциальным сырьем для синтеза уретанов и полиэфирных волокон

Известен способ получения БАД на катализаторах, содержащих платину, палладий, рутений, железо, осмий, никель, родий, хром, иридий или вольфрам. Процесс проводят при 40-200°С (лучше 50- 100°С) и давлении 1-10,0 атм (лучше 10-100 атм) Селективность процесса не указана. В реакционной смеси присутствуют моноацетэт бутандиола, 4-ацетоксибути- ральдегид и высокомолекулярные примеси

К недостаткам данного способа относятся; образование побочных продуктов типа моноацетата, которые не могут быть отделены от БАД обычными методами, а их присутствие недопустимо при последующих превращениях АД в бутандиол (этот способ применим для получения тетрагидрофура- на, в образовании которого принимают участие в том числе и моноацетаты); образование высококипящих примесей, которые быстро инактивируют катализатор гидрирования.

Известен способ гидрирования ДАБ в жидкой фазе при 0-180°С(40-120°С) и давлении. 1-100 атм (10-50) Катализатор - суспензия 0,1-15 (1-10(% модифицированного палладия на активированном угле или оксиде алюминия Селективность процесса 76-99,8%, производительность 105-1154 моль/ч на 1 г палладия, выход целевого продукта 68%

2

XI

Jb.

со ел

Однако этот способ характеризуется недостаточной производительностью процесса (1154) и недостаточным выходом (68%), использованием нестабильных угольных подложек при проведении процесса в жидкой фазе; в случае использования в качестве катализатора низкой производительностью (105) и низкой селективностью (88%); низкой конверсией сырья. Расчет показывает, что при максимальной селективности 99,8% конверсия не превышает

68,1%.

Наиболее близким по технической сущности и достигаемому эффекту к предлагаемому является способ получения 1,4- диацетоксибутана (БАД) гидрированием 1,4-диацетоксибутена-2 (ДАВ) при 20-200°С (лучше 50-120°С) и давлении На 10-100 ат. Реакцию ведут в жидкой фазе с использованием БАД в качестве растворителя в присутствии металлического катализатора на основе никеля, цинка и/или ванадия. Атомное соотношение добавок к никелю составляет 0,01-1, концентрация никеля в катализаторе 0,1%. Скорость реакции составляет 0,54 г ДАБ/r кат, ч., селективность 97,6%, конверсия ДАБ 26%, выход БАД 25,3%, производительность ДАБ на 1 г Ni /ч 7,1 г (0,04 моль/ч на 1 г никеля).

К недостаткам данного способа относятся крайне низкая производительность процесса, низкие конверсия сырья и выход целевого продукта, необходимость использования повышенного давления, что влечет за собой использование аппаратуры более высокого класса и приводит к усложнению технологии процесса.

Цель изобретения - повышение производительности процесса и увеличение выхода БАД за счет увеличения конверсии процесса.

Указанная цель достигается при гидрировании ДАБ при 120-140°С, атмосферном давлении, молярном соотношении водо- род:ДАБ, равном 25-30, на промышленном катализаторе состава, мас,%:

Никель47,4-50,0

Оксид хрома 33,8-35,0

ГрафитОстальное

Данный катализатор является промышленным (ОСТ 113-03-314-86) и предназначен для переработки бензола, анилина, фенола, альдегидов, тонкой очистки водорода и изотопного обмена.

Процесс осуществляют на проточной установке объемом 200 мл, в которую загружают фракцию 0,5 х 1,0 мм таблеток катали- затора, разбавленного керамической насадкой, Подачу сырья и водорода осуществляют с верха реактора. Температуру

поддерживают при помощи электропечи, контроль ведется ХК термопарами, расположенными в трех точках по высоте реактора. Расход ДАБ контролируют насосом-дозатором, водорода-газовыми часами, Продукты реакции собирают в холодильник- ловушку, отходящий водород анализируют на чистоту методом газовой хроматографии, Катализат также анализируют методом

0 ГЖХ.

Преимущества предлагаемого способа следующие: увеличение производительности процесса по БАД до 2500-2500 моль/ч на 1 г никеля, достижение 100%-ной селек5 тивности процесса по целевым продуктам при 100%-ной конверсии сырья, отсутствие смол, инактивирующих работу катализатора, отсутствие в составе катализата соединений, не подлежащих методам тра0 диционной ректификации.

Дополнительным преимуществом является возможность одновременного получения наряду с БАД в качестве целевых продуктов - уксусной кислоты и бутанола,

5 которые выделяют методами ректификации. Уксусную кислоту возвращают на стадию синтеза ДАБ, а бутанол используют на третьей стадии процесса в качестве ант- ренера. Таким образом, процесс гидрирова0 ния ДАБ и БАД является безотходным.

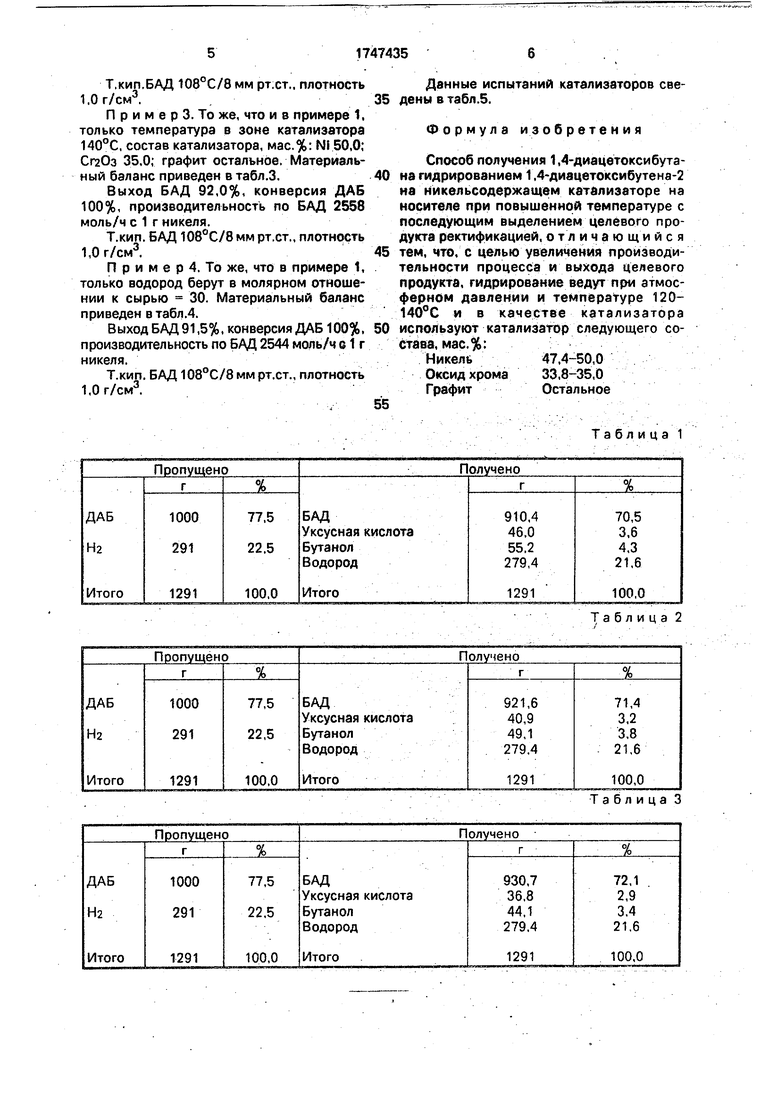

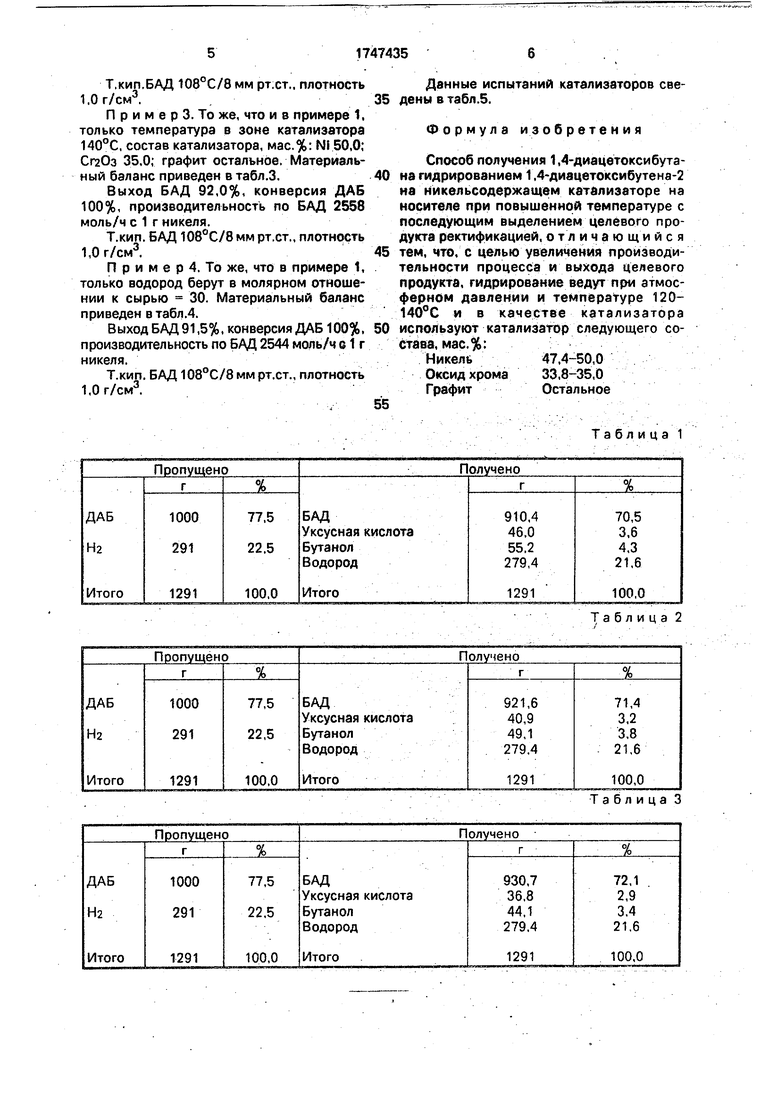

Пример1,В проточную установку загружают 1,67 г никельхромового катализатора состава, мас.%: Ni 47,4; Сг20з 33,8; графит остальное, в активно-пассивирован5 ной форме. Дополнительному предварительному восстановлению катализатор не подлежит. Пассивированный слой катализатора приходит в рабочее состояние в токе водорода при выходе на температурный ре0 жим. Сверху реактора в режиме интенсивного орошения пропускают 1000 г ДАБ и водород в молярном отношении к сырью, равном 25(291 г). Температура в зоне катализатора 120°С, давление атмосферное.

5 Материальный баланс опыта приведен в табл.1.

Выход БАД 90,0%, конверсия ДАБ 100%, производительность по БАД достигается 2502 моль/ч с 1 г никеля

0 Физико-химические константы выделенного БАД 100% степени чистоты: Т кип, 108°С/ 8 мм рт.ст., плотность 1,0 г/см3

П р и м е р 2. То же, что в примере 1, только температура в зоне катализатора

5 130°С, а состав катализатора, мас.% Ni 48,5; Сг20з34,9; графит остальное.

Материальный баланс приведен в табл 2 Выход БАД 91,1%, конверсия ДАБ 100%, производительность по БАД 2532 моль/ч с 1 г никеля.

Т.кип.БАД 108°С/8 мм рт.ст,, плотность 1.0 г/см3.

П р и м е р 3. То же, что и в примере 1, только температура в зоне катализатора 140°С, состав катализатора, мас.%: N150,0; СпгОз 35,0; графит остальное. Материальный баланс приведен в табл.3.

Выход БАД 92,0%, конверсия ДАБ 100%, производительность по БАД 2558 моль/ч с 1 г никеля.

Т.кип. БАД 108°С/8 мм рт.ст., плотность 1,0 г/см3.

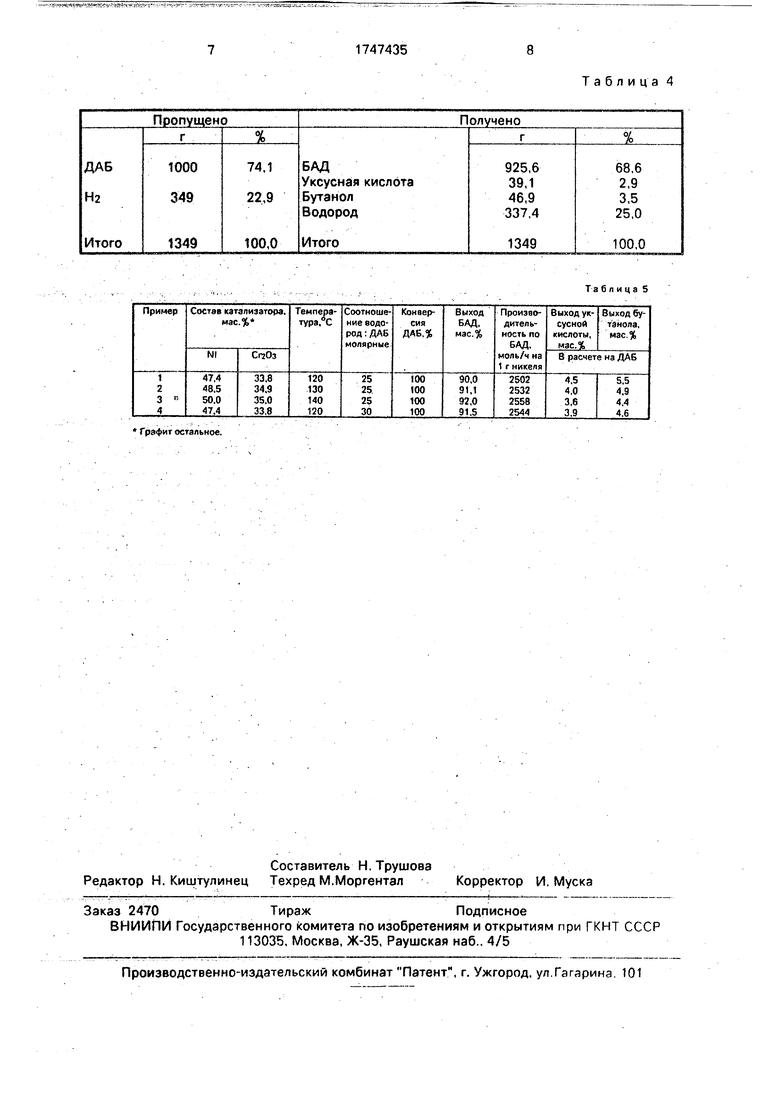

П р и м е р 4. То же, что в примере 1, только водород берут в молярном отношении к сырью 30. Материальный баланс приведен в табл.4.

Выход БАД 91,5%, конверсия ДАБ 100%, производительность по БАД 2544 моль/ч с 1 г никеля.

Т.кип. БАД 108°С/8 мм рт.ст., плотность 1,0 г/см3.

Денные испытаний катализаторов све- дены в табл.5.

Формула изобретения

Способ получения 1,4-диацетоксибута- на гидрированием 1,4-диацетоксибутена-2 на никельсодержащем катализаторе на носителе при повышенной температуре с последующим выделением целевого продукта ректификацией, отличающийся тем, что, с целью увеличения производительности процесса и выхода целевого продукта, гидрирование ведут при атмосферном давлении и температуре 120- 140°С и в качестве катализатора используют катализатор следующего состава, мас.%:

Никель47,4-50,0

Оксид хрома 33,8-35,0

ГрафитОстальное

Таблица 1

Таблица 2

Таблица 3

Графит остальное.

Таблица 4

Таблица S

| Патент США № 4093633, С 07 С 69/16,опублик 1978 Заявка Японии 56-113792, С 07 С 69/16, опублик | |||

| Приспособление для изготовления в грунте бетонных свай с употреблением обсадных труб | 1915 |

|

SU1981A1 |

| Патент США №3919294, С 07 С 67/28, опублик 1975 кл кл кл | |||

Авторы

Даты

1992-07-15—Публикация

1990-06-07—Подача