Изобретение касается основного органического синтеза, а именно ацетоксилирования 1,3-бутадиена в диацетоксибутены.

1,4-Диацетоксибутен-2 может быть использован в синтезе 1,4-бутандиола, тетрагидрофурана и других производных на их основе, 3,4-диацетоксибутен-1 - в синтезе терпеновых углеводородов.

Целью изобретения является повышение производительности процесса.

Пример 1. В автоклав емкостью 0,5 л загружают 300 г ледяной уксусной кислоты, являющейся растворителем и реагентом, 0,12 г надуксусной кислоты, 10 г катализатора, содержащего 5,8% Pd4Tl3Te2 - интерметаллида, который получают следующим образом.

Порошкообразный активированный уголь в количестве 10 г обрабатывают 60 мл 15%-ной азотной кислоты, упаривают на водяной бане досуха. В 75 г водного раствора смеси азотной и соляной кислот (26 мас.% HNO3 и 7,2 мас.% HCl) растворяют 0,338 г хлорида палладия, 0,421 г карбоната таллия и 0,151 г оксида теллура. Полученным раствором пропитывают обработанный активированный уголь, при перемешивании упаривают на кипящей водяной бане досуха. Катализатор помещают в вертикальный трубчатый реактор, прокаливают на воздухе при 150oC 1 ч и восстанавливают в токе влажного водорода при 250oC 2,5 ч и при 420oC 1,5 ч. Такие условия приготовления катализатора приводят к образованию интерметаллидов. Анализ катализатора методом РФЭС показал, что он соответствует составу Pd4Tl3Te2 количестве 5,8% от массы катализатора.

В герметично закрытый автоклав вводят 16 г жидкого бутадиена-1,3, после чего смесь нагревают до 70oC в течение 0,7 ч. Затем подают в автоклав воздух до достижения давления 10 МПа и при перемешивании проводят реакцию в течение 2,5 ч.

Анализ реакционной смеси методом ГЖХ показал, что конверсия 1,3-бутадиена составляет 99,0%, производительность процесса равна 1,99 г диацетоксибутенов на 1 г катализатора в 1 ч.

В полученном катализате методом атомно-адсорбционной спектроскопии обнаружено 0,047 г интерметаллида Pd4Tl3Te2, что составляет 8,03% от первоначального количества (0,58 г) интерметаллида в катализаторе.

После ректификации катализата получены целевые продукты со следующими физико-химическими характеристиками: 1,4-диацетоксибутен-2 (1,4-ДАБ-2): т. кип. 222 - 230oC, n

Примеры 2 - 13. Условия проведения реакции и приготовления катализаторов по примеру 1 те же, кроме исходных компонетнов катализаторов, взятых в следующих количествах:

Pd4Ga3Te2: 0,402 г хлорида палладия, 0,677 г нитрата галлия (•8H2O), 0,181 г оксида теллура;

Pd4Ge3Te2: 0,330 г хлорида палладия, 0,146 г оксида германия, 0,148 г оксида теллура;

Ph2TeTl: 0,549 г хлорида родия (•4H2O), 0,291 г карбоната таллия, 0,156 г оксида теллура;

Rh2TeGa: 0,551 г хлорида родия (•4H2O), 0,392 г нитрата галлия (8H2O), 0,156 г оксида теллура;

Rh2TeGe: 0,607 г хлорида родия (•4H2O), 0,112 г оксида германия, 0,173 г оксида теллура;

Rh4Te3W: 0,41 г хлорида родия (•4H2O), 0,091 г вольфрамовой кислоты, 0,175 г оксида теллура;

Pd4Te3W2: 0,252 г хлорида палладия, 0,170 г оксида теллура, 0,177 г вольфрамовой кислоты.

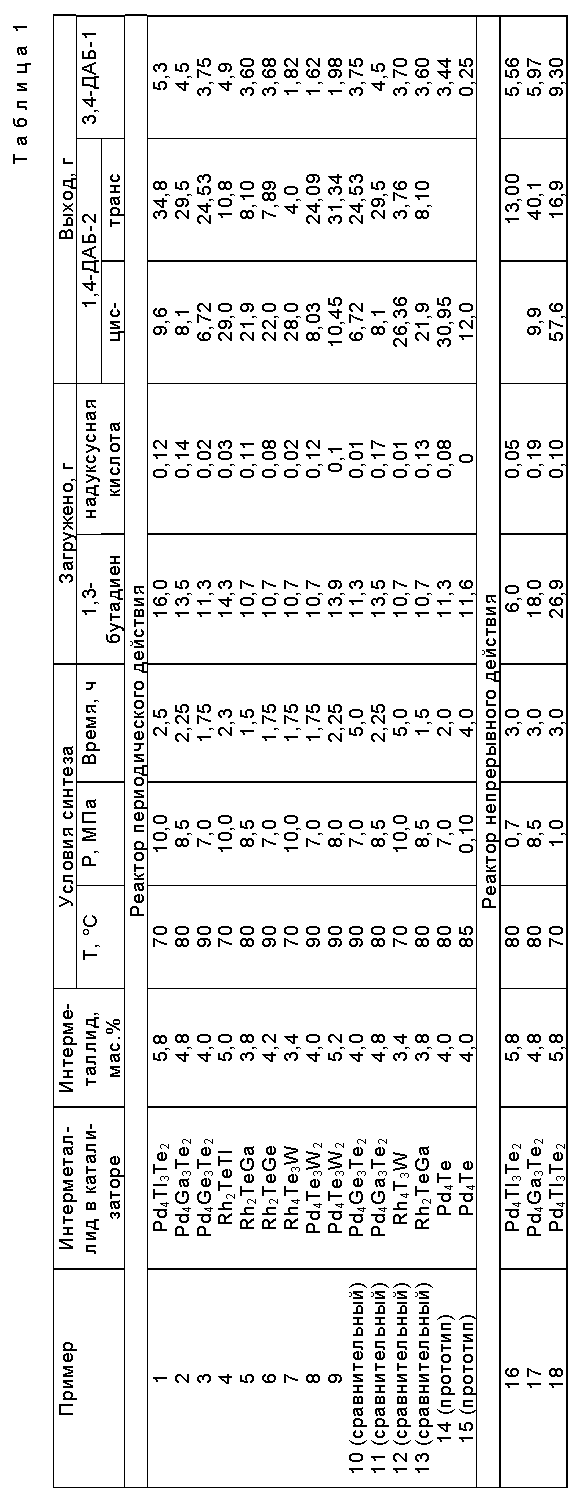

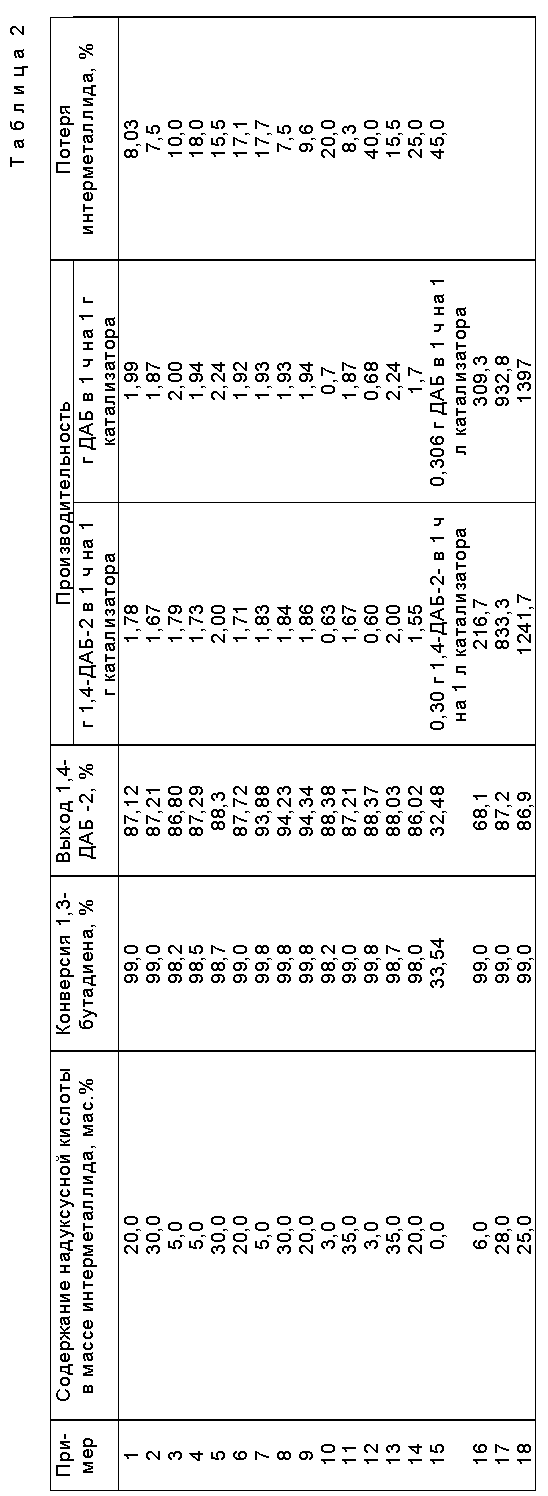

Полученные результаты представлены в табл. 1 и 2.

Примеры 14 - 15. Приведены по прототипу.

Пример 16. В вертикальную стальную трубку диаметром 10 мм загружают 20 мл катализатора, как в примере 1, содержащего 5,8% Pd4Tl3Te2 - интерметаллида. Стальная трубка (реактор) снабжена системой подвода сырья, вывода и охлаждения катализата при повышенном давлении. Сброс отходящих газов осуществляют через сепаратор низкого давления. Система снабжена приборами, регистрирующими параметры процесса (температуру, давление, скорость подачи сырья) и пробоотборниками для анализа катализата и отходящих газов.

В реактор подают 3,1 мл/ч жидкого 1,3-бутадиена, 0,5 л/ч кислорода и 37,5 г/ч уксусной кислоты, содержащей 0,04% надуксусной кислоты. Реакцию проводят при 80oC и давлении 0,7 МПа. Продолжительность опыта 3 ч. Отходящие газы и катализат анализируют методом ГЖХ.

Конверсия 1,3-бутадиена по анализу отходящих газов равна 100%. В катализате обнаружено 0,06 г 1,3-бутадиена, следовательно, конверсия 1,3-бутадиена равна 99,0%. Производительность процесса равна 309,3 г диацетоксибутенов в 1 ч на 1 л катализатора, в том числе 216,7 г 1,4-диацетоксибутена-2 в 1 ч на 1 л катализатора.

Целевые продукты были выделены ректификацией с чистотой 99,1 - 99,5%.

Пример 17. В вертикальный реактор в условиях примера 16 загружают 20 мл катализатора состава, как в примере 2. В реактор подают 9,3 мл/ч жидкого бутадиена, 1,77 л/ч кислорода, 127,1 мл/ч уксусной кислоты, содержащей 0,05% надуксусной кислоты.

Пример 18. В вертикальный реактор в условиях примера 16 загружают 20 мл катализатора состава, как в примере 1. В реактор подают 9,9 мл/ч жидкого бутадиена, 158,9 мл/ч уксусной кислоты, содержащей 0,04% надуксусной кислоты, 1,6 л/ч кислорода.

Сводные результаты по примерам представлены в табл. 1 и 2.

Как следует из табл. 1 и 2, предложенный способ позволяет повысить производительность процесса за счет использования катализаторов, активная часть которых включает такие элементы, как палладий или родий, теллур и один из элементов, выбранных из группы: галлий, германий, таллий, вольфрам, на носителе - активированном угле с добавкой в реакционную смесь надуксусной кислоты в количестве 5 - 30% от массы активной части катализатора.

Производительность процесса по предложенному способу равна 1,87 - 2,0 г/л кат•ч, что составляет 833 - 1241 г 1,4-диацетоксибутена-2 в 1 ч на 1 л катализатора (в заявленных условиях при 70 - 90oC и 0,7 МПа). При проведении синтеза по изобретению в условиях прототипа под давлением 0,7 МПа производительность процесса по 1,4-диацетоксибутену-2 составляет 216,7 - 225,0. В тех же условиях по известному способу производительность составляет 185 г/л кат•ч. Указанные преимущества предложенного способа обусловлены использованием природных интерметаллидов с небольшими добавками надуксусной кислоты, что позволяет снизить степень вымываемости интерметаллида с носителя.

| название | год | авторы | номер документа |

|---|---|---|---|

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-БУТАДИЕНА | 1988 |

|

SU1559495A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-БУТАДИЕНА | 1988 |

|

SU1552433A1 |

| КАТАЛИЗАТОР ДЛЯ ИЗОМЕРИЗАЦИИ 3,4-ДИАЦЕТОКСИБУТЕНА-1 | 1990 |

|

SU1820520A1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ДИАЦЕТОКСИЦИКЛОПЕНТЕНОВ | 1991 |

|

RU2026856C1 |

| КАТАЛИЗАТОР ОКИСЛИТЕЛЬНОГО ДИАЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

RU2024489C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦИС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНА | 1991 |

|

RU2024490C1 |

| СПОСОБ ПОЛУЧЕНИЯ СМЕСИ ТРАНС-3,4- И ТРАНС-3,5-ДИАЦЕТОКСИЦИКЛОПЕНТЕНОВ | 1991 |

|

SU1829335A1 |

| КАТАЛИЗАТОР ДЛЯ АЦЕТОКСИЛИРОВАНИЯ 1,3-ПЕНТАДИЕНА | 1991 |

|

SU1829186A1 |

| Способ получения 1,4-диацетоксибутана | 1990 |

|

SU1747435A1 |

| КАТАЛИТИЧЕСКАЯ КОМПОЗИЦИЯ ДЛЯ СЕЛЕКТИВНОСТИ ПРЕВРАЩЕНИЯ АЛКАНОВ В НЕНАСЫЩЕННЫЕ КАРБОНОВЫЕ КИСЛОТЫ, СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИИ И СПОСОБ ПРИМЕНЕНИЯ КОМПОЗИЦИИ | 2005 |

|

RU2342991C2 |

Изобретение относится к сложным эфирам алифатических спиртов, в частности к получению диацетоксибутенов. Цель - повышение производительности. Получение ведут ацетоксилированием 1,3-бутадиена в жидкой фазе при 70 - 90oC и давлении 7,0 - 10,0 МПа. Процесс проводят в присутствии катализатора, содержащего носитель - активированный уголь - и активную часть, которая включает палладий или теллур, таллий, галлий, германий, родий или вольфрам и представляет собой интерметаллид Pd4Te2M3 или Rh2TeM, где M - таллий, галлий или германий, при следующем составе катализатора, мас.%: интерметаллид 4,5 - 5,8 и активированный уголь - остальное, или интерметаллид ф-лы Pd4Te3W2 или Rh4Te3W при следующем составе катализатора, мас.%: интерметаллид 3,4 - 5,2 и активированный уголь - остальное. В реакционную смесь вводят надуксусную кислоту (5,0 - 30,0% от массы интерметаллида). Целевой продукт выделяют ректификацией. Производительность процесса 1,87 - 2,0 г/л кат•ч. 2 табл.

Способ получения диацетоксибутенов ацетоксилированием 1,3-бутадиена в жидкой фазе при 70 - 90oC и давлении 7,0 - 10,0 МПа в присутствии гетерогенного катализатора, содержащего носитель - активированный уголь - и активную часть, включающую элементы 5-го периода 8-й группы и теллур, с последующим выделением конечного продукта ректификацией, отличающийся тем, что, с целью повышения производительности, процесс проводят в присутствии катализатора, активная часть которого представляет собой интерметаллид формулы Pd4Te2M3 или Ph2TeM, где M - таллий, или галлий, или германий, при следующем составе катализатора, мас.%: интерметаллид 4,5 - 5,8 и активированный уголь - остальное, или интерметаллид формулы Pd4Te3W2 или Ph4Te3W при следующем составе катализатора, мас.%: интерметаллид 3,4 - 5,2 и активированный уголь - остальное, и в реакционную смесь вводят надуксусную кислоту в количестве 5,0 - 30,0% от массы интерметаллида.

| УСТРОЙСТВО ДЛЯ РЕНТГЕНОРАДИОМЕТРИЧЕСКОГО АНАЛИЗА СОСТАВА ПУЛЬП И РАСТВОРОВ | 2010 |

|

RU2444004C2 |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

Авторы

Даты

1999-03-10—Публикация

1988-05-17—Подача