4

кэ

О5 СО О 00

Изобретение относится к усоверо1енство- вамному способу получения тетрагндрофура- на (ТГФ) и уксусной кислоты, которые находят широкое применение в химической промышленности, в качестве растворителей, в синтезе полимеров и биологически активных веществ.

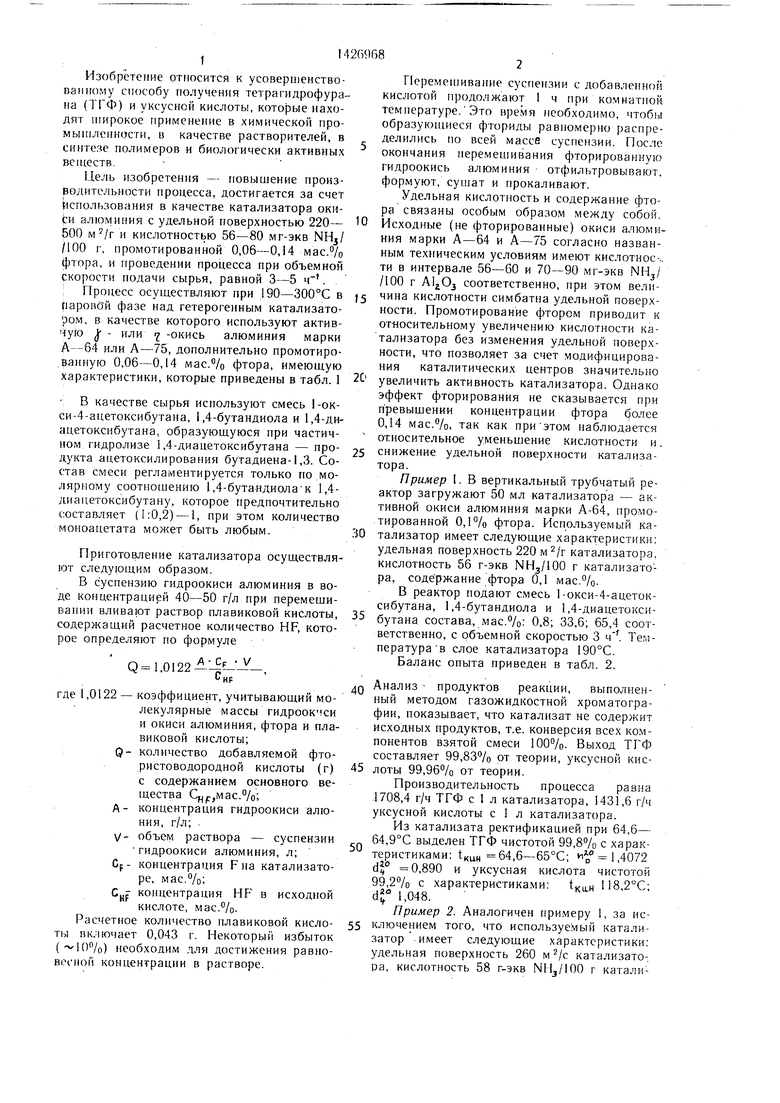

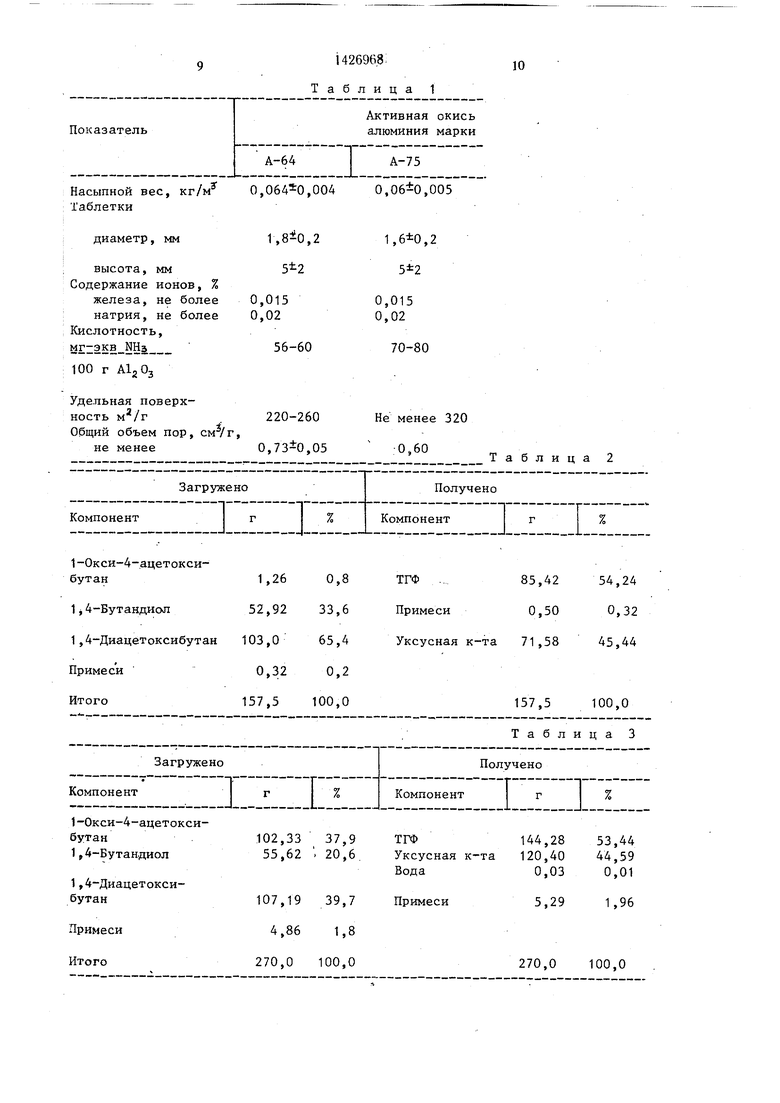

Цель изобретения - повышение производительности процесса, достигается за счет Использования в качестве катализатора оки- Ы алюминия с удельной поверхностью 220- 500 и кислотностью 56-80 мг-экв NHj/ /100 г, промотированной 0,06-0,14 мас. - /о фтора, и проведении процесса при объемной скорости подачи сырья, равной 3-5 ч. : Процесс осуществляют при 190-300°С в паровой фазе над гетерогенным катализатором, в качестве которого используют актив- чую - или ч -окись алюминия марки А-64 или А-75, дополнительно промотиро- ваипую 0,06-0,14 мае./о фтора, имеющую характеристики, которые приведены в табл. 1

В качестве сырья используют смесь 1-ок- си-4-ацетоксибутана, 1,4-бутандиола и 1,4-ди- ацетоксибутана, образующуюся при частичном гидролизе 1,4-диацетоксибутана - продукта ацетоксилирования бутадиена-1,3. Состав смеси регламентируется только по.молярному соотношению 1,4-буТандиола к 1,4- диацетоксибутану, которое предпочтительно составляет (1:0,2) - 1, при этом количество моноацетата быть любым.

Приготовление катализатора осуществляют следующим образом.

В с успензию гидроокиси алюминия в воде концентрацией 40-50 г/л при перемешивании вливают раствор плавиковой кислоты, содержащий расчетное количество HF, которое определяют цо формуле

Q 1,0122- - - -,

bi

HF

1,0122

коэффициент, учитывающий молекулярные массы гидроокмси и окиси алюминия, фтора и плавиковой кислоты; количество добавляемой фтористоводородной кислоты (г) с содержанием основного вещества ,Mac.%; концентрация гидроокиси алю- ния, г/л; .

объем раствора - суспензии гидроокиси алюминия, л; концентрация Fна катализаторе, мае. /о;

концентрация HP в исходной кислоте, мас./о. Расчетное количество плавиковой кисловключает 0,043 г. Некоторый избыток ) необходим для достижения равноной концентрации в растворе.

QАVСрCHF

0

5

5

0

0

Перемешивание суспензии с добавленной кислотой продолжают I ч при комнатной температуре. Это время необходимо, чтобы образующиеся фториды равномерно распределились по всей массе суспензии. После окончания перемешивания фторированную гидроокись алюминия отфильтровывают, формуют, сушат и прокаливают.

Удельная кислотность и содержание фтора связаны особым образом между собой. Исходные (не фторированные) окиси алюминия марки А-64 и А-75 согласно названным техническим условиям имеют кислотное-., ти в интервале 56-60 и 70-90 мг-экв NHj/ /100 г AljOj соответственно, при этом величина кислотности симбатна удельной поверхности. Промотирование фтором приводит к относительному увеличению кислотности катализатора без изменения удельной поверхности, что позволяет за счет модифицирования каталитических центров значительно увеличить активность катализатора. Однако эффект фторирования не сказывается при превышении концентрации фтора более 0,14 мас.%, так как при этом наблюдается относительное уменьшение кислотности и. снижение удельной поверхности катализатора.

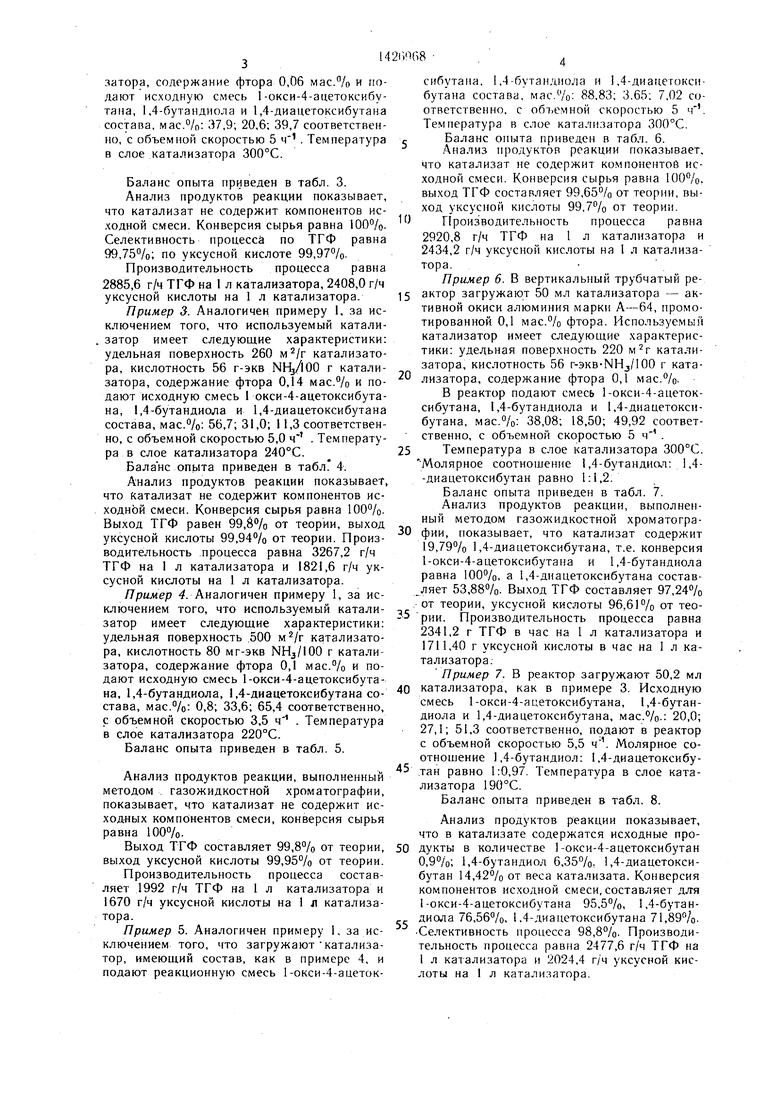

Пример I. В вертикальный трубчатый реактор загружают 50 мл катализатора - активной окиси алюминия марки А-64, про.мо- .тированной 0,1% фтора. Используемый катализатор имеет следующие характеристики: удельная поверхность 220 катализатора, кислотность 56 г-экв г катализатора, содержание фтор.а 0,1 мас.%.

В реактор подают смесь 1-окси-4-ацеток- сибутана, 1,4-бутандиола и 1,4-диацетоксибутана состава, мас.%: 0,8; 33,6; 65,4 соответственно, с объемной скоростью 3 ч . Температура в слое катализатора 190°С.

Баланс опыта приведен в табл. 2.

Анализ продуктов реакции, выполненный методом газожидкостной хроматографии, показывает, что катализат не содержит исходных продуктов, т.е. конверсия всех компонентов взятой смеси 100%. Выход ТГФ составляет 99,83% от теории, уксусной кис- 5 лоты 99,96% от теории.

Производительность процесса равна -1708,4 г/ч ТГФ с I л катализатора, 1431,6 г/ч уксусной кислоты с 1 л катализатора.

Из катализата ректификацией при 64,6- 64,9°С выделен ТГФ чистотой 99,8% с характеристиками: IKUH 64,6-65°С; 1,4072 0,890 и уксусная кислота чистотой

t

Ku-H

:i8,2°C;

99,2% с характеристиками: d 1,048.

Пример 2. Аналогичен при.меру 1, за ис- 5 ключением того, что используемый катализатор -имеет следующие характеристики: удельная поверхность 260 м /с катализато-. ра, кислотность 58 г-экв NIl j/100 г катализатора, содержание фтора 0,06 мае./о и подают исходную смесь 1-окси-4-ацетоксибу- таиа, 1,4-бутандиола и 1,4-диаиетоксибутана состава, мас.°/о: 37,9; 20,6; 39,7 соответственно, с объемной скоростью 5 ч . Температура в слое катализатора 300°С.

Баланс опыта приведен в табл. 3.

Анализ продуктов реакции показывает, что катализат не содержит компонентов ис- .одной смеси. Конверсия сырья равна 100%. Селективность процесса по ТГФ равна 99,75%; по уксусной кислоте 99,97%.

Производительность процесса равна

2885,6 г/ч ТГФ на 1 л катализатора, 2408,0 г/ч уксусной кислоты на 1 л катализатора.

Пример 3. Аналогичен примеру I, за исключением того, что используемый катали- , затор имеет следующие характеристики: удельная поверхность 260 катализатора, кислотность 56 г-экв NHj/lOO г катали- затора, содержание фтора 0,14 мас.% и подают исходную смесь 1 окси-4-ацетоксибута- на, 1,4-бутандиола и 1,4-диацетоксибутана состава, мас.%: 56,7; 31,0; 11,3 соответственно, с объемной скоростью 5,0 .Температура в слое катализатора 240°С.

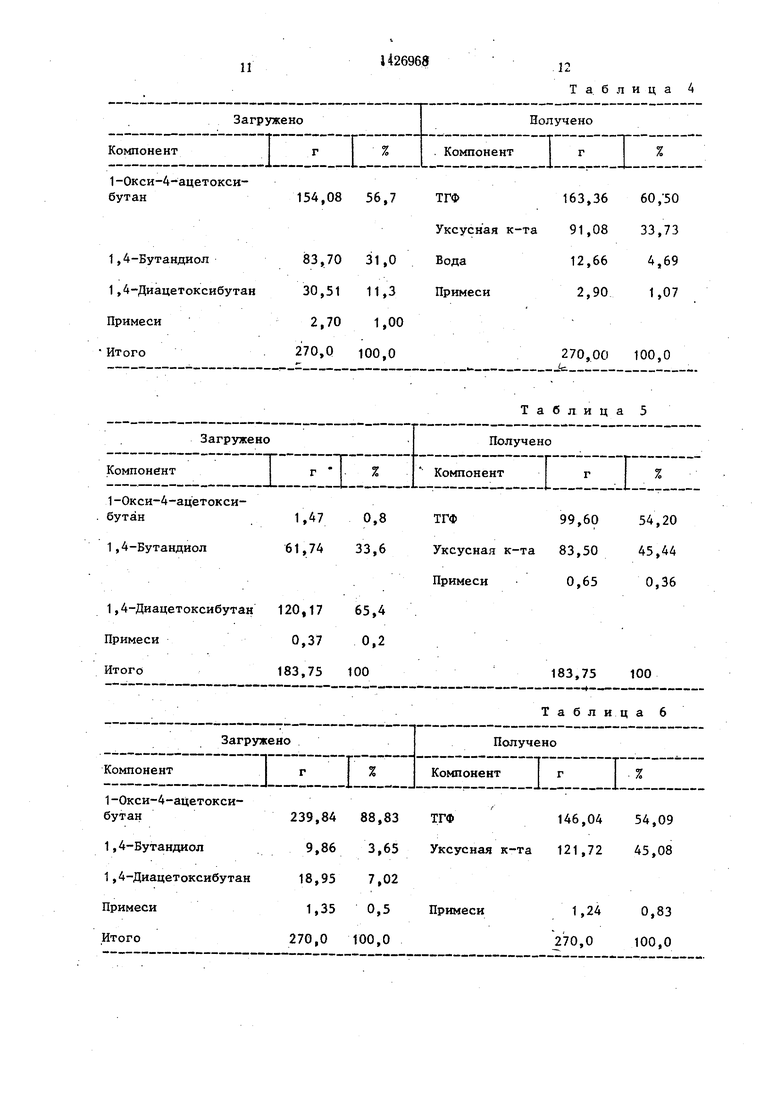

Баланс опь1та приведен в табл. 4.

Анализ продуктов реакции показывает что Катализат не содержит компонентов исходной смеси. Конверсия сырья равна 100%. Выход ТГФ равен 99,8% от теории, выход уксусной кислоты 99,94% от теории. Производительность процесса равна 3267,2 г/ч ТГФ на 1 л катализатора и 1821,6 г/ч уксусной кислоты на 1 л катализатора.

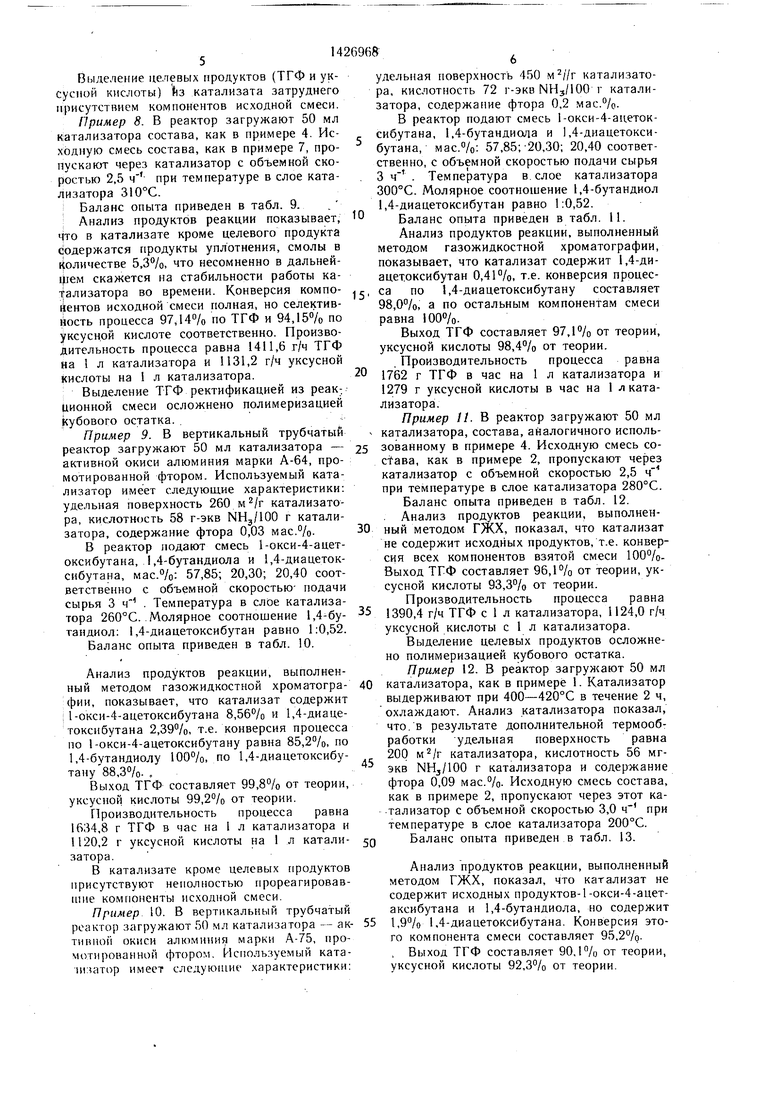

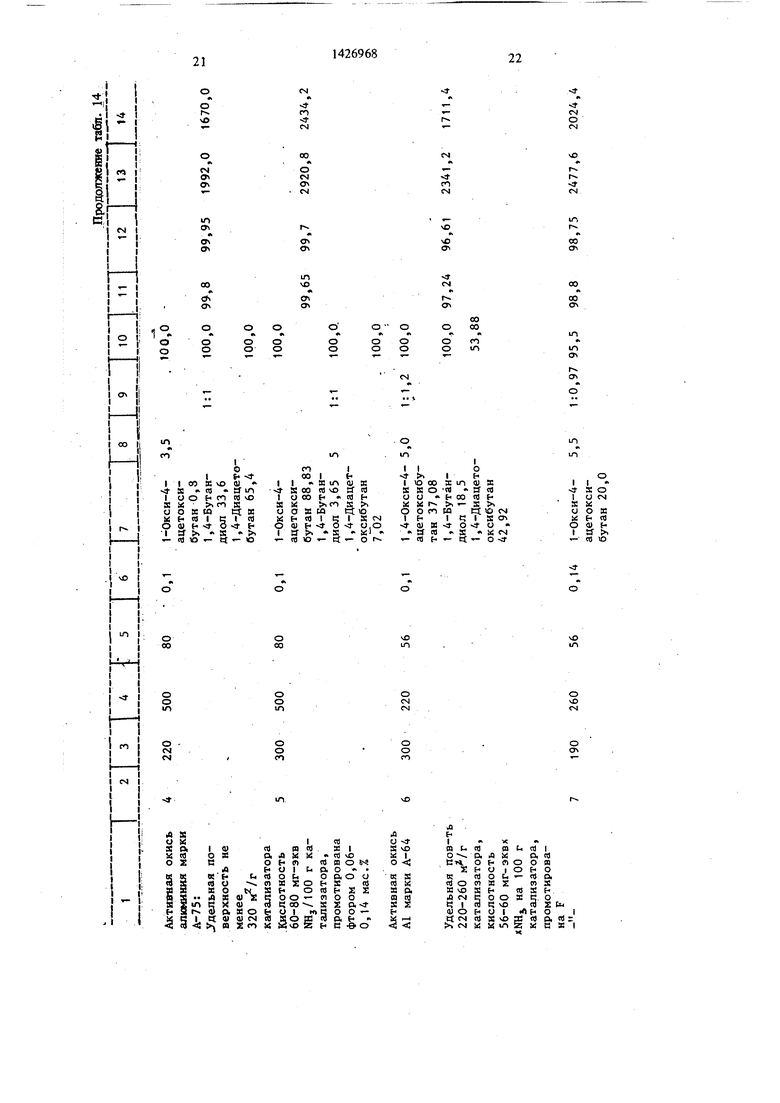

Пример .Аналогичен примеру 1, за ис- к тючением того, что используемый катали- затор имеет следующие характеристики: удельная поверхность .500 катализатора, кислотность 80 мг-экв NHj/lOO г катализатора, содержание фтора 0,1 мас.% и подают исходную смесь 1-окси-4-ацетоксибута- на, 1,4-бутандиола, 1,4-диацетоксибутана со- става, мас.%: 0,8; 33,6; 65,4 соответственно, с объемной скоростью 3,5 ч . Температура в слое катализатора 220°С.

Баланс опыта приведен в табл. 5.

л-

Анализ продуктов реакции, выполненный

методом . газожидкостной хроматографии, показывает, что катализат не содержит исходных компонентов смеси, конверсия сырья равна 100%.

Выход ТГФ составляет 99,8% от теории, выход уксусной кислоты 99,95% от теории.

Производительность процесса составляет 1992 г/ч ТГФ на 1 л катализатора и 1670 г/ч уксусной кислоты на 1 л катализатора.

Пример 5. Аналогичен примеру 1, за исключением того, что загружают катализатор, имеющий состав, как в примере 4, и подают реакционную смесь 1-окси-4-ацетоксибутама, 1,4-бутандиола и 1,4-диацегокси- бутана состава, мас.%: 88,83; 3.65; 7,02 соответственно, с об1 емной скоростью 5 ч . Температура в слое катализатора 300°С.

Баланс опыта приведен в табл. 6.

Анализ продуктов реакции показывает, что катализат не содержит компонентой исходной смеси. Конверсия сырья равна 100%, выход ТГФ составляет 99,65% от теории, выход уксусной кислоты 99,7% от теории.

Производительность процесса равна 2920,8 г/ч ТГФ на I л катализатора и 2434,2 г/ч уксусной кислоты на 1 л катализатора.

Пример 6. В вертикальный трубчатый реактор загружают 50 мл катализатора - активной окиси алюминия марки А-64, промо- тированной 0,1 мас.% фтора. Используемый катализатор имеет следующие характеристики: удедьная поверхность 220 катализатора, кислотность 56 г-экв-NHj/lOO г катализатора, содержание фтора 0,1 мас.%.

В реактор подают смесь 1-окси-4-ацеток- сибутана, 1,4-бутандиола и 1,4-диацетоксибутана, мас.%: 38,08; 18,50; 49,92 соответственно, с объемной скоростью 5 .

Температура в слое катализатора 300°С. Молярное соотношение 1,4-бутандиат: 1,4- -диацетоксибутан равно 1:1,2.

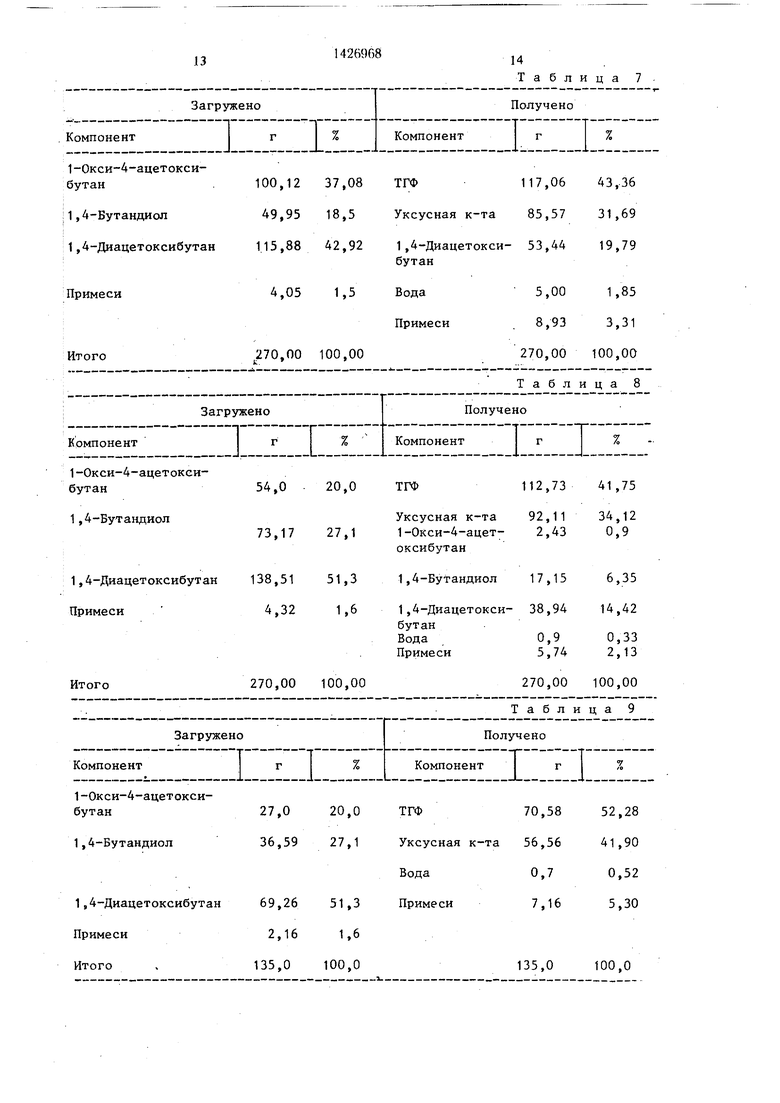

Баланс опыта приведен в табл. 7.

Анализ продуктов реакции, выполненный методом газожидкостной хроматографии, показывает, что катализат содержит 19,79% 1,4-диацетоксибутана, т.е. конверсия 1-окси-4-ацетоксибутана и 1,4-бутандиола равна 100%, а 1,4-диацетоксибутана состав- ляет 53,88%. Выход ТГФ составляет 97,24% от теории, уксусной кислоты 96,61% от теории. Производительность процесса равна 2341,2 г ТГФ в час на 1 л катализатора и 1711,40 г уксусной кислоты в час на 1 л катализатора:

Пример 7. В реактор загружают 50,2 мл катализатора, как в примере 3. Исходную смесь 1-окси-4-ацетоксибутана, 1,4-бутандиола и 1,4-диацетоксибутана, мас.%.: 20,0; 27,1; 51,3 соответственно, подают в реактор с объемной скоростью 5,5 4 V Молярное соотношение 1,4-бутандиол: 1,4-диацетоксибу- тан равно 1:0,97. Температура в слое катализатора 190°С.

Баланс опыта приведен в табл. 8.

Анализ продуктов реакции показывает, что в катализате содержатся исходные продукты в количестве 1-окси-4-ацетоксибутан 0,9%; 1,4-бутандиол 6,35%, 1,4-диацетокси- бутан 14,42% от веса катализата. Конверсия компонентов исходной смеси, составляет для 1-окси-4-ацетоксибутана 95,5%, 1,4-бутандиола 76,56%, 1,4-диацетоксибутана 71,89%. Селективность процесса 98,8%. Производительность процесса равна 2477,6 г/ч ТГФ на 1 л катализатора и 2024,4 г/ч уксусной кислоты на I л катали: атора.

Выделение целевых продуктов (ТГФ и уксусной кислоты) из катализата затруднего присутствием компонентов исходной смеси.

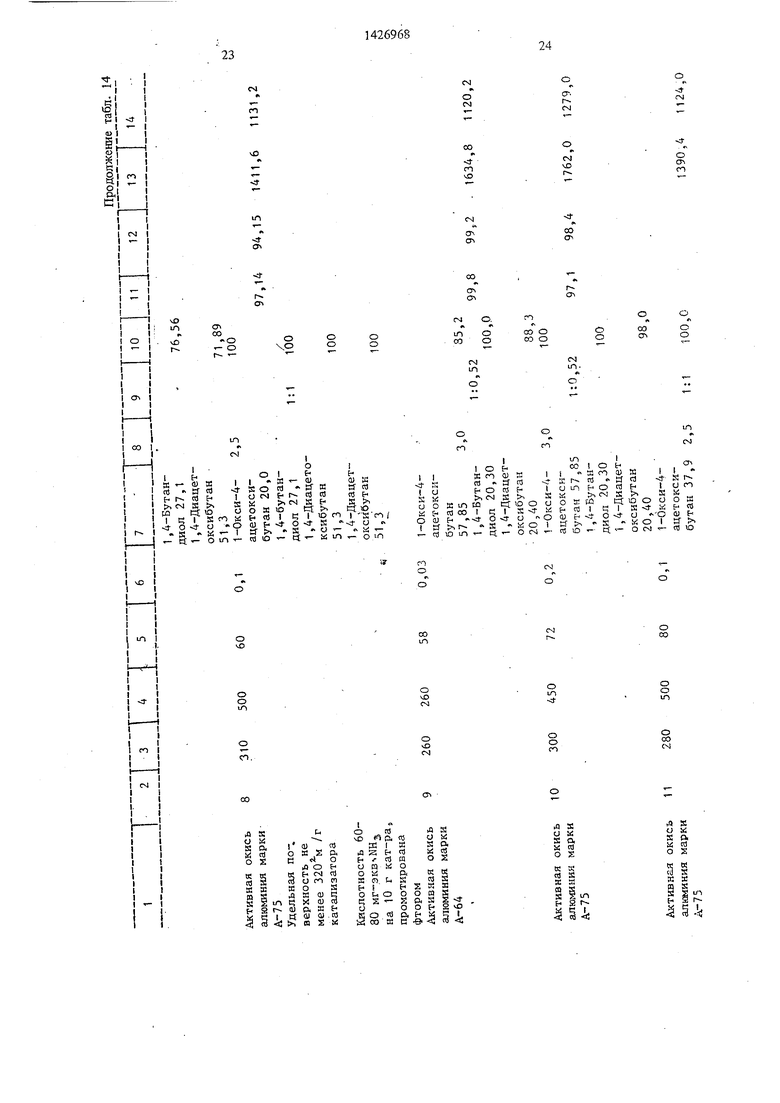

Пример 8. В реактор загружают 50 мл катализатора состава, как в примере 4. Исходную смесь состава, как в примере 7, пропускают через катализатор с объемной скоростью 2,5 ч при температуре в слое катализатора 310°С.

Баланс опыта приведен в табл. 9. : Анализ продуктов реакции показывает, что в катализате кроме целевого продукта doдepжaтcя продукты уплотнения, смолы в Количестве 5,3%, что несомненно в дальней- фем скажется на стабильности работы катализатора во времени. Конверсия компо- ijeHTOB исходной смеси полная, но селективность процесса 97,14% по ТГФ и 94,15% по уксусной кислоте соответственно. Производительность процесса равна 1411,6 г/ч ТГФ на 1 л катализатора и 1131,2 г/ч уксусной кислоты на 1 л катализатора.

Выделение ТГФ ректификацией из реакционной смеси осложнено полимеризацией Иубового остатка. .

Пример 9. В вертикальный трубчатый реактор загружают 50 мл катализатора - активной окиси алюминия марки А-64, про- мотированной фтором. Используемый катализатор имеет следующие характеристики: удельная поверхность 260 катализатора, кислотность 58 г-экв г катализатора, содержание фтора 0,03 мас.%.

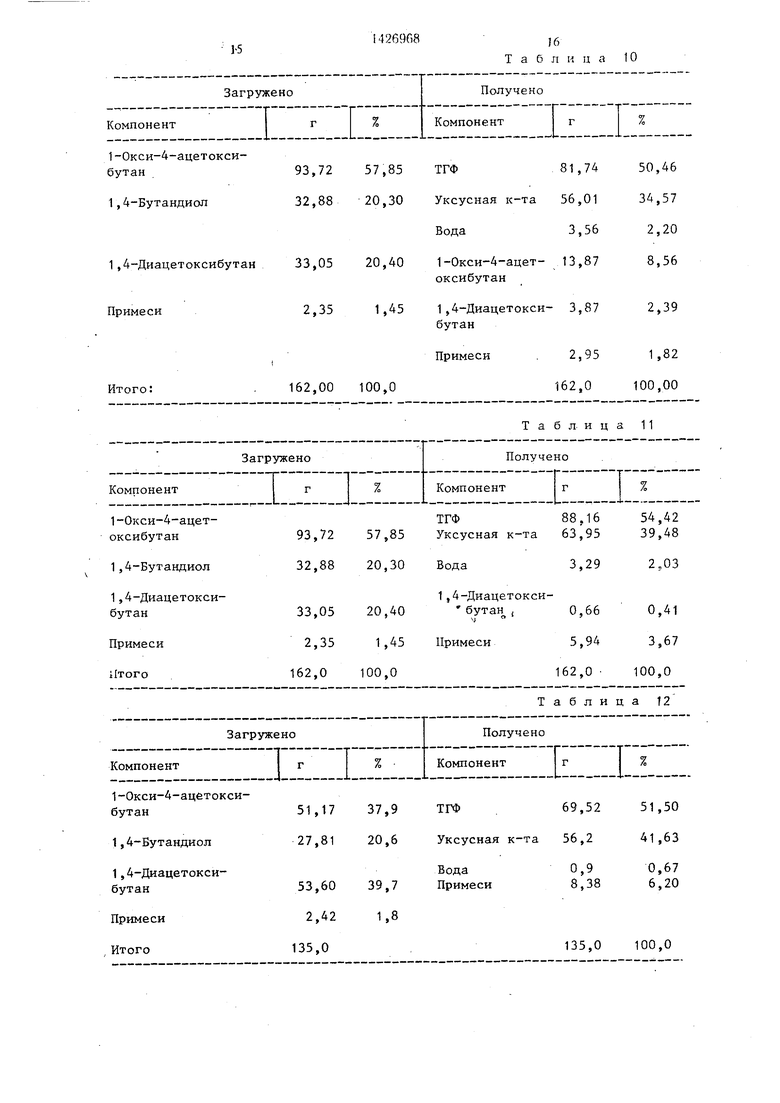

В реактор подают смесь 1-окси-4-ацет- оксибутана, 1,4-бутандиола и 1,4-диацеток- сибутана, мас.%: 57,85; 20,30; 20,40 соответственно с объемной скоростью- подачи сырья 3 ч . Температура в слое катализатора 260°С. .Молярное соотношение 1,4-бу- тандиол: 1,4-диацетоксибутан равно 1:0,52.

Баланс опыта приведен в табл. 10.

Анализ продуктов реакции, выполненный методом газожидкостной хроматографии, показывает, что катализат содержит i 1-окси-4-ацетоксибутана 8,56% и 1,4-диаце- токсибутана 2,39%, т.е. конверсия процесса по 1-окси-4-ацетоксибутану равна 85,2%, по 1,4-бутандиолу 100%, по 1,4-диацетоксибу- тану 88,3%. .

Выход ТГФ составляет 99,8% от теории, уксусной кислоты 99,2% от теории.

Производительность процесса равна 1634,8 г ТГФ в час на 1 л катализатора и 1120,2 г уксусной кислоты на I л катализатора.

В катализате кроме целевых продуктов присутствуют неполностью прореагировав- 1иие компоненты исходной смеси.

Пример 10. В вертикальный трубчатый

реактор загружают 50 мл катализатора - ак-

тиниой окиси алюминия марки А-75, промотированной фтором. Используемый катаuruiTop имеет следующие характеристики:

0

г

5

0

0

5

0

5

5

0

удельная поверхность 450 катализатора, кислотность 72 г-экв NHj/lOO г катализатора, содержание фтора 0,2 мас.%.

В реактор подают смесь 1-окси-4-аиеток- сибутана, 1,4-бутандиааа и 1,4-диацетокси- бутана, мас.%: 57,85; 20,30; 20,40 соответственно, с объемной скоростью подачи сырья 3 ч . Температура в. слое катализатора 300°С. Молярное соотношение 1,4-бутандиол 1,4-диацетоксибутан равно 1:0,52.

Баланс опыта приведен в табл. 11.

Анализ продуктов реакции, выполненный методом газожидкостной хроматографии, показывает, что катализат содержит 1,4-ди- ацетоксибутан 0,41%, т.е. конверсия процесса по 1,4-диацетоксибутану составляет 98,0%, а по остальным компонентам смеси равна 100%.

Выход ТГФ составляет 97,1% от теории, уксусной кислоты 98,4% от теории.

. Производительность процесса равна 1762 г ТГФ в час на 1 л катализатора и 1279 г уксусной кислоты в час на 1 л катализатора.

Пример //. В реактор загружают 50 мл катализатора, состава, аналогичного использованному в примере 4. Исходную смесь со- ctaBa, как в примере 2, пропускают через катализатор с объемной скоростью 2,5 при температуре в слое катализатора 280°С.

Баланс опыта приведен в табл. 12. . Анализ продуктов реакции, выполненный методом ГЖХ, показал, что катализат не содержит исходных продуктов, т.е. конверсия всех компонентов взятой смеси 100%.. Выход ТГФ составляет 96,1% от теории, уксусной кислоты 93,3% от теории.

Производительность процесса равна 1390,4 г/ч ТГФ с 1 л катализатора, 1124,0 г/ч уксусной кислоты с 1 л катализатора.

Выделение целевых продуктов осложнено полимеризацией кубового остатка.

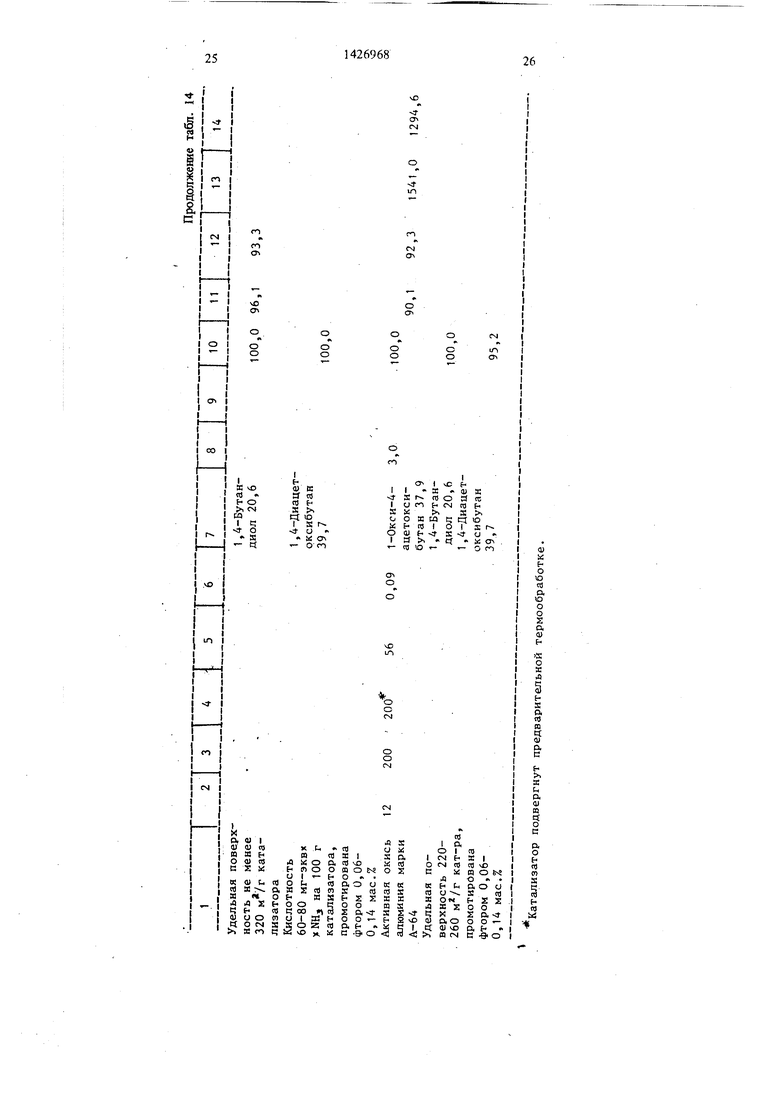

Пример 12. В реактор загружают 50 мл катализатора, как в примере 1. Катализатор выдерживают при 400-420°С в течение 2 ч, охлаждают. Анализ катализатора показал, что. в результате дополнительной термообработки удельная поверхность равна 200 катализатора, кислотность 56 мг- экв NH.J/100 г катализатора и содержание фтора 0,09 мас.%. Исходную смесь состава, как в примере 2, пропускают через этот катализатор с объемной скоростью 3,0 при температуре в слое катализатора 200°С.

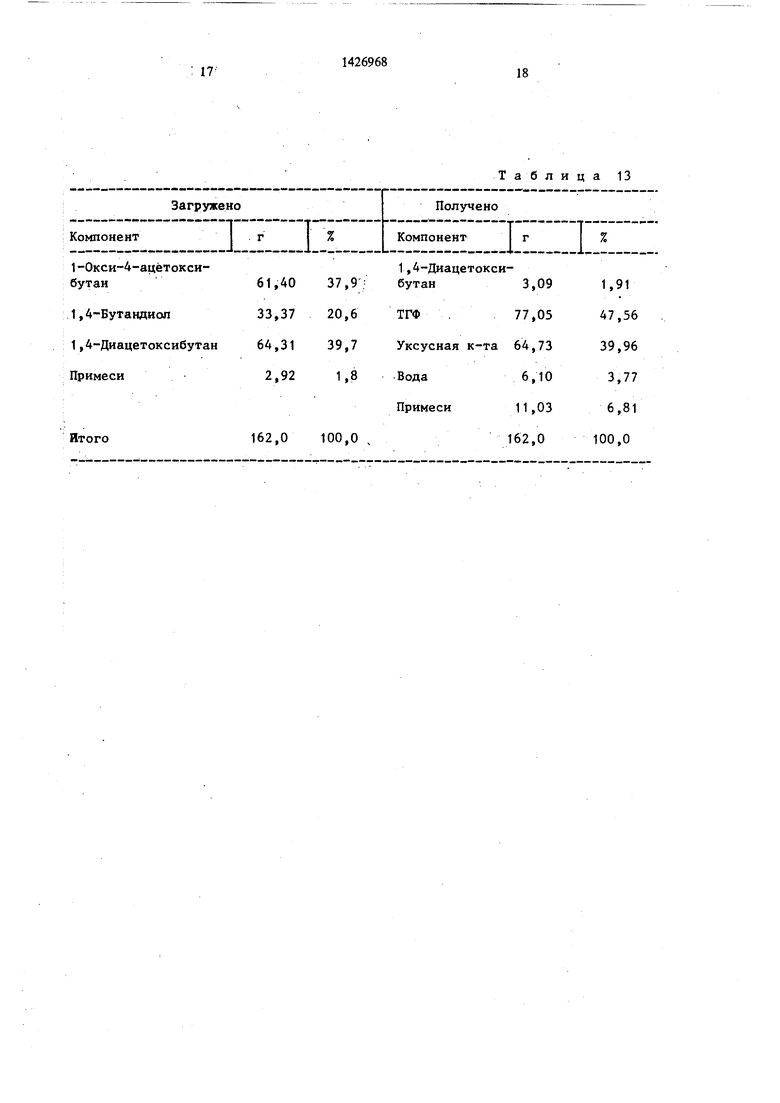

Баланс опыта приведен в табл. 13.

Анализ продуктов реакции, выполненный методом ГЖХ, показал, что катализат не содержит исходных продуктов-1-окси-4-ацет- аксибутана и 1,4-бутандиола, но содержит 1,9% 1,4-диацетоксибутана. Конверсия этого компонента смеси составляет 95,2%. , Выход ТГФ составляет 90,1% от теории, уксусной кислоты 92,3% от теории.

В катализате находятся продукты осмо- ления (6,8 /о) и вода (3,7°/о). Выделение целевых продуктов ректификацией затруднего из-за присутствия, примесей и неэкономично.

Производительность процесса равна по ТГФ 1541 г/ч с 1 л катализатора и по уксусной кислоте 1294,6 г/ч с л катализатора.

Использование катализатора, аналогичного использованному в примере 1, но предварительно подвергнутого дополнительной термообработке (для снижения удельной поверхности до 200 катализатора), приводит к снижению показателей процесса, как следует из примера 12.

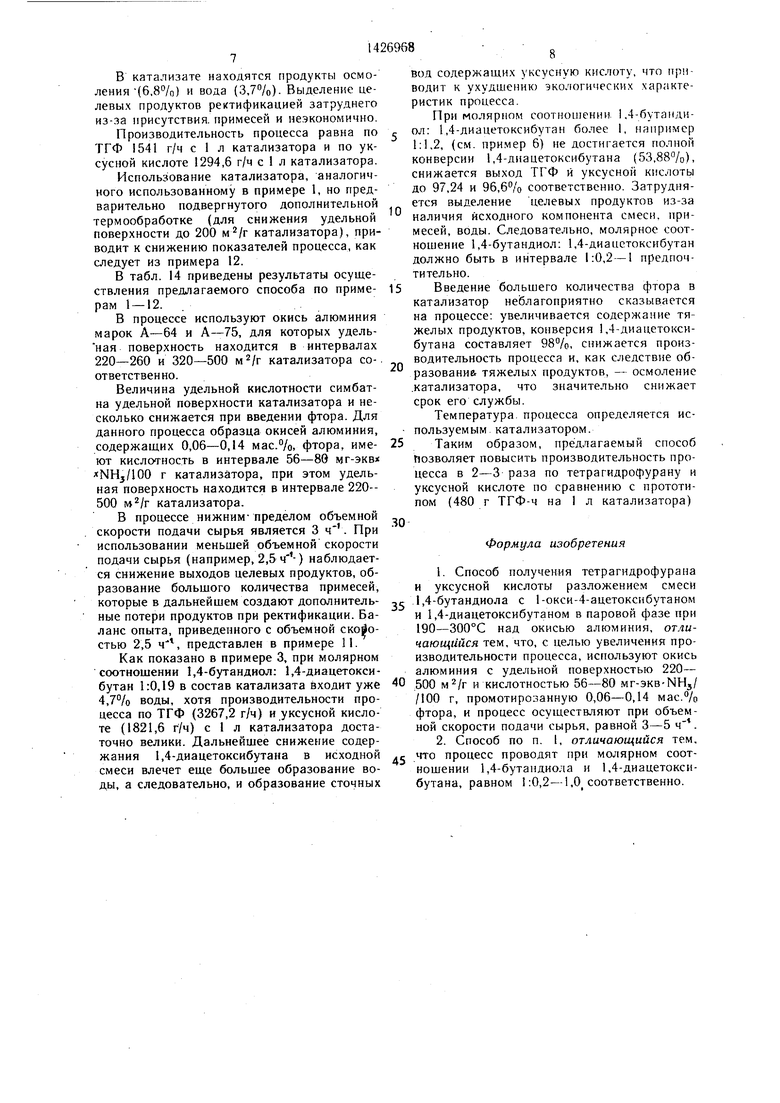

В табл. 14 приведены результаты осуществления предлагаемого способа по примерам 1 -12.

В процессе используют окись алюминия марок А-64 и А-75, для которых удель- ная поверхность находится в интервалах 220-260 и 320-500 катализатора со-, ответственно.

Величина удельной кислотности симбат- на удельной поверхности катализатора и несколько снижается при введении фтора. Для данного процесса образца окисей алюминия, содержащих 0,06-0,14 мас.°/о, фтора, имеют кислотность в интервале 56-80 мг-экв« NHj/100 г катализатора, при этом удельная поверхность находится в интервале 220-- 500 катализатора.

В процессе нижним-пределом объемной скорости подачи сырья является 3 . При использовании меньшей объемной скорости подачи сырья (например, 2,5 ) наблюдается снижение выходов целевых продуктов, образование больщого количества примесей, которые в дальнейшем создают дополнительные потери продуктов при ректификации. Баланс опыта, приведенного с объемной скойо- стью 2,5 ч , представлен в примере 11.

Как показано в примере 3, при молярном соотношении 1,4-бутандиол: 1,4-диацетокси- бутан 1:0,19 в состав катализата входит уже 4,7% воды, хотя производительности процесса по ТГФ (3267,2 г/ч) и уксусной кислоте (1821,6 г/ч) с I л катализатора достаточно велики. Дальнейшее снижение содержания 1,4-диацетоксибутана в исходной смеси влечет еще большее образование воды, а следовательно, и образование сточных

0

5

0

5

вод содержащих уксусную кислоту, что приводит к ухудшению экологических .характеристик процесса.

При молярном соотношении. 1,4-бутанли- ол: 1,4-диацетоксибутан более 1, например 1:1,2, (см. пример 6) не достигается полной конверсии 1,4-диацетоксибутана (53,88%), снижается выход ТГФ и уксусной кислоты до 97,24 и 96,6% соответственно. Затрудняется выделение целевых продуктов из-за наличия исходного компонента смеси, примесей, воды. Следовательно, молярное соотношение 1,4-бутандиол: 1,4-диацетоксибутан должно быть в интервале 1:0,2-1 предпочтительно.

Введение большего количества фтора в катализатор неблагоприятно сказывается на процессе: увеличивается содержание тя желых продуктов, конверсия 1,4-диацетоксибутана составляет 98%, снижается производительность процесса и, как следствие образований тяжелых продуктов, - осмоление .катализатора, что значительно снижает срок его службы.

Температура, процесса определяется используемым катализатором.

Таким образом, предлагаемый способ Позволяет повысить производительность процесса в 2-3 раза по тетрагидрофурану и уксусной кислоте по сравнению с прототипом (480 г ТГФ-ч на 1 л катализатора)

.

Формула изобретения

1.Способ получения тетрагидрофурана и уксусной кислоты разложением смеси

1,4-бутандиола с 1-окси-4-ацетоксибутаном и 1,4-диацетоксибутаном в паровой фазе при 190-300°С над окисью алюминия, отличающийся тем, что, с целью увеличения производительности процесса, используют окись алюминия с удельной поверхностью 220-

500 и кислотностью 56-80 Mr-SKB-NHj/ /100 г, промотирозанную 0,06-0,14 мас.% фтора, и процесс осуществляют при объемной скорости подачи сырья, равной 3-5 ч.

2.Способ по п. 1, отличающийся тем, .что процесс проводят при молярном соотношении 1,4-бутандиола и 1,4-диацетоксибутана, равном 1:0,2-1,0 соответственно.

Таблица 1

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тетрагидрофурана | 1986 |

|

SU1397445A1 |

| Способ получения тетрагидрофурана | 1986 |

|

SU1426973A1 |

| Способ получения 1,4-диацетоксибутана | 1990 |

|

SU1747435A1 |

| Способ получения муравьиной кислоты | 1986 |

|

SU1432048A1 |

| СПОСОБ ПОЛУЧЕНИЯ 3-КЕТОБУТАНОЛА | 1982 |

|

SU1085195A1 |

| Способ очистки углеводородных фракций @ - @ от азотсодержащих примесей | 1982 |

|

SU1084263A1 |

| СПОСОБ ПОЛУЧЕНИЯ ДИАЦЕТОКСИБУТЕНОВ | 1988 |

|

SU1594927A1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-БУТАНДИОЛА И ТЕТРАГИДРОФУРАНА ИЗ ФУРАНА | 2015 |

|

RU2679639C2 |

| КАТАЛИЗАТОР ДЛЯ РИФОРМИНГА БЕНЗИНОВЫХ ФРАКЦИЙ И СПОСОБ ЕГО ПРИГОТОВЛЕНИЯ | 2011 |

|

RU2471854C1 |

| Способ получения циклогексадиена-1,3 или метилциклогексадиенов-1,3 | 1983 |

|

SU1133253A1 |

Изобретение касается гетероциклических соединений и карбоновых кислот, в частности способа получения тетрагидрофурана и уксусной кислоты - растворителей и полупродуктов синтеза полимеров и биологически а1 тивных веществ. Цель изобретения - повышение производительности процесса. Последний ведут каталитическим разложением смеси 1,4-бутандиола, -окси-4-ацет- оксибутана и 1,4-диацетоксибутана (жела- тельнопри молярном соотношении 1,4-бутан- Диола .и 1,4-диацетокснбутана 1:0,2-1.0 в паровой фазе при 190-300°С и объемной скорости подачи сырья 3-5 . В качестве катализатора используют окись алюминия марки А-64 или А-75 с удельной поверхностью 220-500м /г и кислотностью 56-80 мг-экв NHj/lOOr, промотированную 0,06-0,14 мас.% фтора. Способ позволяет, по сравнению с известным повысить производительность про- kecca по тетрагидрофурану и уксусной кие- Лоте раза. 1 з.п. ф-лы, 14 табл. « (Л

кг/м

ов, % более более

х

0,,004 0,,005

1,,2

0,015 0,02

56-60

220-260

р, см/г,

0,,05

1,6±0,2 5±2

0,015 0,02

70-80

Не менее 32

0,60

1-Окси-4-ацетоксибутан

1 4-Бутандиол

1,4-Диацетоксибутан

Примеси

Итого

и

102,33 37,9 55,62 20,6.

107,19 39,7

4,86 1,8

270,0 100,0

1,6±0,2 5±2

0,015 0,02

70-80

Не менее 320

0,60

Таблица 2

ТГФ .. 85,42 54,24 Примеси 0,50 0,32 Уксусная к-та 71,58 45,44

157,5

100,0

Таблица 3

к-та

144,28

120,40

0,03

5,29

53,44

44,59

0,01

1,96

270,0 100,0

154,0856,7

83,7031,0

30,5111,3

2,701,00

270,0100,0

1,4-Диацетоксибутан 120,17 65,4 Примеси0,37 0,2

Итого183,75 100

239,8488,83

9,863,65

18,957,02

1,350,5

270,0100,0

Таблица 4

к-та

163,36

91,08

12,66

2,90

60 , 50

33,73

4,69

1,07

270,00 100,0

jt .

Таблица 5

183,75

100

Таблица 6

ТГФ146,04 54,09

Уксусная к-та 121,72 45,08

Примеси

1,24 0,83 270,0 100,0

13

1426968

И Таблица 7

Таблица 13

ro r

oo о .0 O

ON

ON

C7

.cr

О О

о

ъ

о

чО

LO

о

OJ

о

ON

лS

ои

Sо,

мto

о S

« «

ей S

Xз:

соS

SS f

Е-2 чО

4 5

СО О 4t СМ

СМ 00

U1 00 СО см

Г О CN

СП

ON

CTl O

а

ON

04 О4

ON C5N

О О

о о

О О О О

О О

о о о о

о о

о о

о о

со

1Л

vi 1Л

о

VD CXI

о

0 С-)

о о со

о зCvl

U

I

л к

f, П

U

.§s « н о. о о

Iч

но IrtS N0

««

ей

иМI

р,(ОчО

о оЮо 84

о но

V- (Осхо у

« St-я X

S цоо

--, SSо.-

V, (оо тМ toлЕ-

s Xк-ЭО

| Патент США № 4011244, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент Великобритании № 1561666, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ получения фтористых солей | 1914 |

|

SU1980A1 |

| Патент США № 4005113, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Шеститрубный элемент пароперегревателя в жаровых трубках | 1918 |

|

SU1977A1 |

| Патент США № 4124600, кл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Чугунный экономайзер с вертикально-расположенными трубами с поперечными ребрами | 1911 |

|

SU1978A1 |

Авторы

Даты

1988-09-30—Публикация

1986-12-10—Подача