Изобретение относится к черной металлургии и может быть использовано при выплавке стали а мартеновских печах, двухванных сталеплавильных агрегатах, конвертерах и электропечах.

Известен способ выплавки стали, по которому в ванну сталеплавильного агрегата для снижения вязкости шлака присаживают плавиковый шпат.

Недостатком данного способа является непродолжительность воздействия плавикового шпата на шлак из-за улетучивания фтора, поступление в атмосферу вредных газов (HF, SiF-i). дефицитность и дороговизна плавикового шпата.

Наиболее близким к предлагаемому по технической сущности и достигаемому эф- . фекту является способ выплавки стали, по которому на поверхность шлака присаживают боксит.

Известный способ обеспечивает продолжительное разжижение шлака, исключает выделение вредных газов, однако ведет к снижению прой звЧ йтТэлТЖостй сталеплавильного агрегата вследствие незначительного снижения вязкости шлака и охлаждения ванны из-за эндотермического характера взаимодействия углерода ванны с окислами железа, входящими в состав боксита.

Цель изобретения - повышение производительности сталеплавильного агрегата.

Поставленная цель достигается тем, что по способу выплавки стали скрап-рудным процессом без продувки кислородом, включающему заправку печи, завалку и прогрев лома, Заливку чугуна, периоды плавления и доводки, ввод ча псвер хность шлака материала, снижающего его вязкость, в качестве материала, снижающего вязкость шлака в период доводки в ванну вводят тешенит в количестве 2-8 кг/т стали.

Химический состав тешенита соответствует следующим параметрам, мае. %:

х|

м

|СЛ

о

I0

SlOz FeO I02 MgO CaO

F6203

Na20

K20

39-41;

6-8;

2-3;

7-12;

15-17,

10-11;

5-6;

5-7;

2-4.

Комплекс окислов, находящихся в сплаве, обеспечивает низкую температуру плавления тешенита (1082°С), что обеспечивает его быстрое растворение в печном шлаке с понижением температуры плавления последнего. что при практически ста- бильной температуре шлака увеличивает перегрев расплава над линией ликвидус, сопровождающийся снижением вязкости и повышением реакционной способности. Присадка тешенита обеспечивает полное растворение извести, находящейся в шлаке в неассимилированном состоянии, что повышает десульфурирующую способность печного шлака.

При вводе тешенита в ванну в количест- ве менее 2 кг/т стали не достигается существенного снижения вязкости шлака, не увеличивается степень ассимиляции извести и не достигается повышение производительности печи.

При вводе тешенита в ванну в количестве более 8 кг/т снижается основность шлака, ухудшается теплопередача между факелом и ванной, что в конечном итоге приводит к снижению производительности печи.

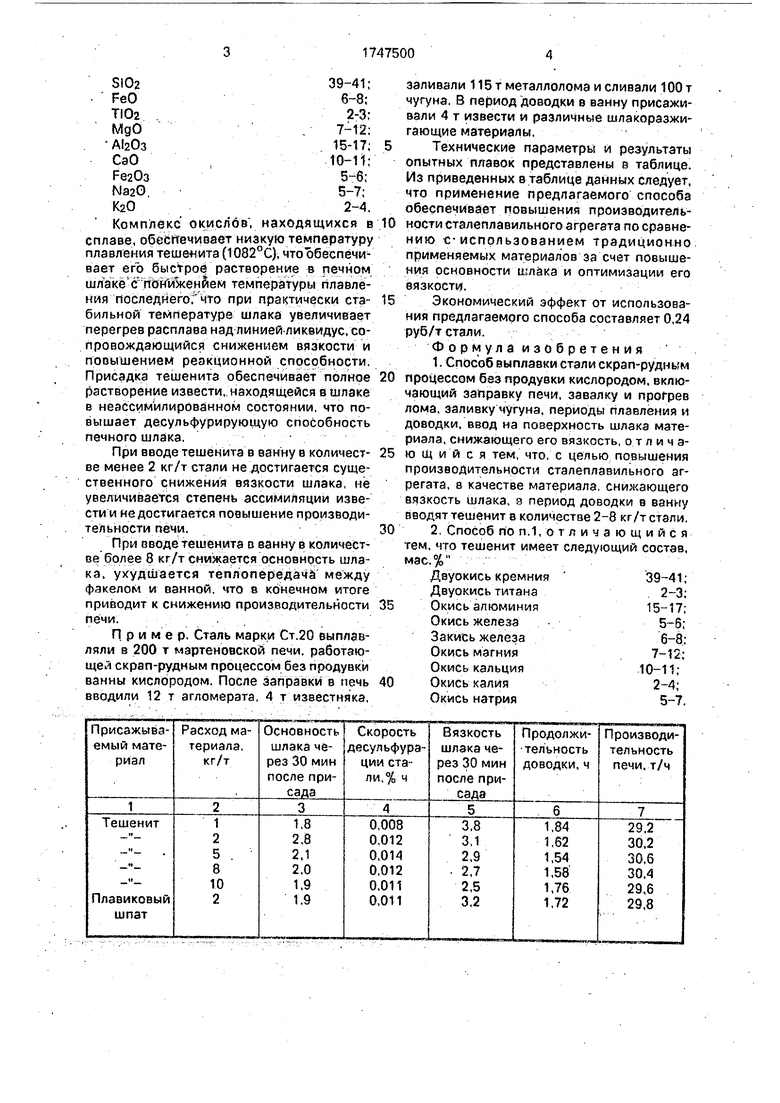

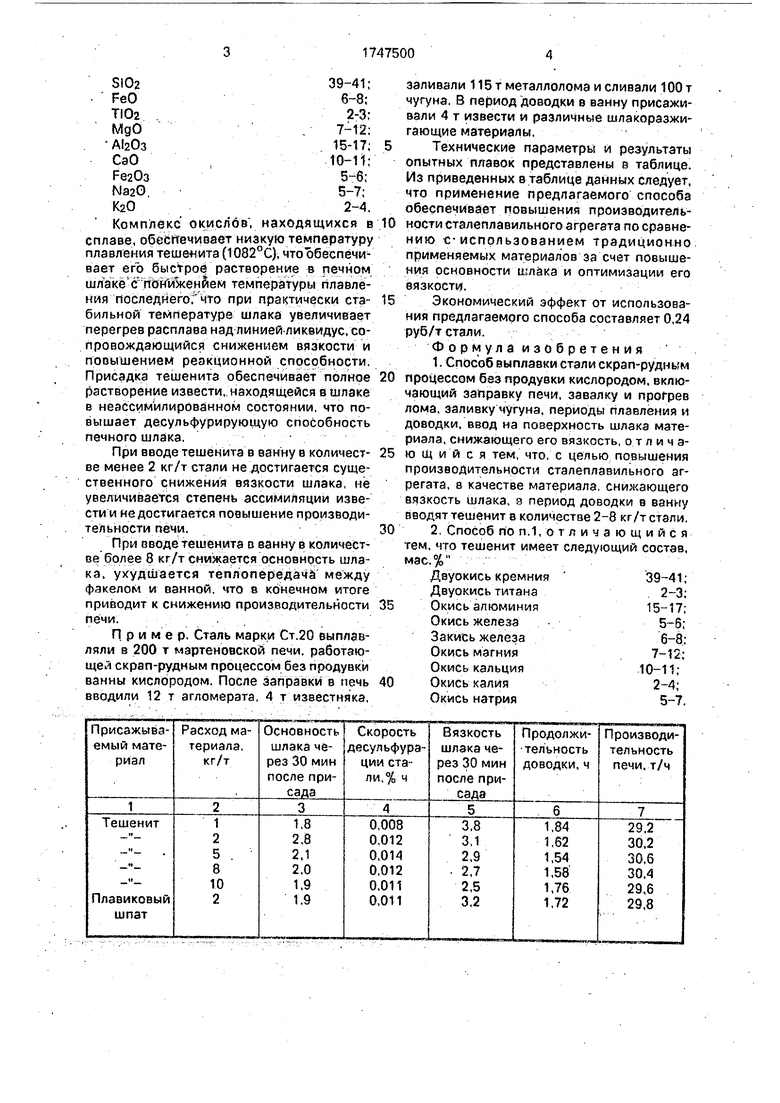

Пример. Сталь марки Ст.20 выплавляли в 200 т мартеновской печи, работающей скрап-рудным процессом без продувки ванны кислородом. После заправки в печь вводили 12 т агломерата, 4 т известняка,

заливали 115т металлолома и сливали 100 т чугуна. В период доводки в ванну присаживали 4 т извести и различные шлакоразжи- гающие материалы,

Технические параметры и результаты опытных плавок представлены в таблице. Из приведенных в таблице данных следует, что применение предлагаемого способа обеспечивает повышения производительности сталеплавильного агрегата по сравнению : использованием традиционно применяемых материалов за счет повышения основности шлака и оптимизации его вязкости.

Экономический эффект от использования предлагаемого способа составляет 0,24 руб/т стали.

Формула изобретения

1. Способ выплавки стали скрап-рудным процессом без продувки кислородом, включающий заправку печи, завалку и прогрев лома, заливку чугуна, периоды плавления и доводки, ввод на поверхность шлака материала, снижающего его вязкость, отличающийся тем, что, с целью повышения производительности сталеплавильного агрегата, в качестве материала снижающего вязкость шлака, а период доводки в ванну вводят тешенит в количестве 2-8 кг/т стали.

2 Способ по п. 1,отличающийся гем, ч го тешенит имеет следующий состав, мас.%

Двуокись кремния39-41;

Двуокись титана2-3;

Окись алюминия15-17;

Окись железа5-8;

Закись железа6-8;

Окись магния7-12;

Окись кальция10-11;

Окись калия2-4;

Окись натрия5-7.

Продолжение таблицы

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ выплавки среднеуглеродистой стали в мартеновской печи | 1987 |

|

SU1553558A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВОМ СТАЛЕПЛАВИЛЬНОМ АГРЕГАТЕ | 2001 |

|

RU2205230C2 |

| Способ выплавки марганецсодержащей стали в мартеновской печи | 1985 |

|

SU1339158A1 |

| Способ выплавки стали | 1985 |

|

SU1330166A1 |

| Способ продувки ванны кислородом в качающейся мартеновской печи | 1986 |

|

SU1482956A1 |

| Способ выплавки стали | 1985 |

|

SU1313879A1 |

| Способ выплавки стали в кислых мартеновских печах | 1981 |

|

SU992592A1 |

| СПОСОБ ВЫПЛАВКИ СТАЛИ В ПОДОВЫХ СТАЛЕПЛАВИЛЬНЫХ АГРЕГАТАХ | 2002 |

|

RU2215044C1 |

| Способ выплавки стали в мартеновских печах | 1982 |

|

SU1100319A1 |

| Способ выплавки стали | 1979 |

|

SU821503A1 |

Использование черная металлургия, выплавка стали в мартеновский печах, двух- аанных сталеплавильных агрегатах, работающих Скрап-рудным процессом. Сущность изобретения: дополнительно вводят теше- нит в количестве 2-8 кг/т стали в качестве материала, снижающего вязкость шлахэ, в период доводки. Тешенит содержит, мас.% дйуокмсь кремния 39-41;; двуокись титана 2-3; окись алюминия 15-17; окись железа 5-6; закись железа Б-8; окись магния 7-12; окись кальция 10-11; окись калия 2-4; окись натрия 5-7. 1 з.п. ф-лы, 1 табл.

| Металлургия стали./ Под ред В.И.Явой- ского | |||

| - М.: Металлургия | |||

| Гребенчатая передача | 1916 |

|

SU1983A1 |

| Переносный кухонный очаг | 1919 |

|

SU180A1 |

| Бигеев A.M. | |||

| Математическое описание и расчеты сталеплавильных процессов | |||

| - М.: Металлургия | |||

| Устройство для видения на расстоянии | 1915 |

|

SU1982A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1992-07-15—Публикация

1990-05-14—Подача