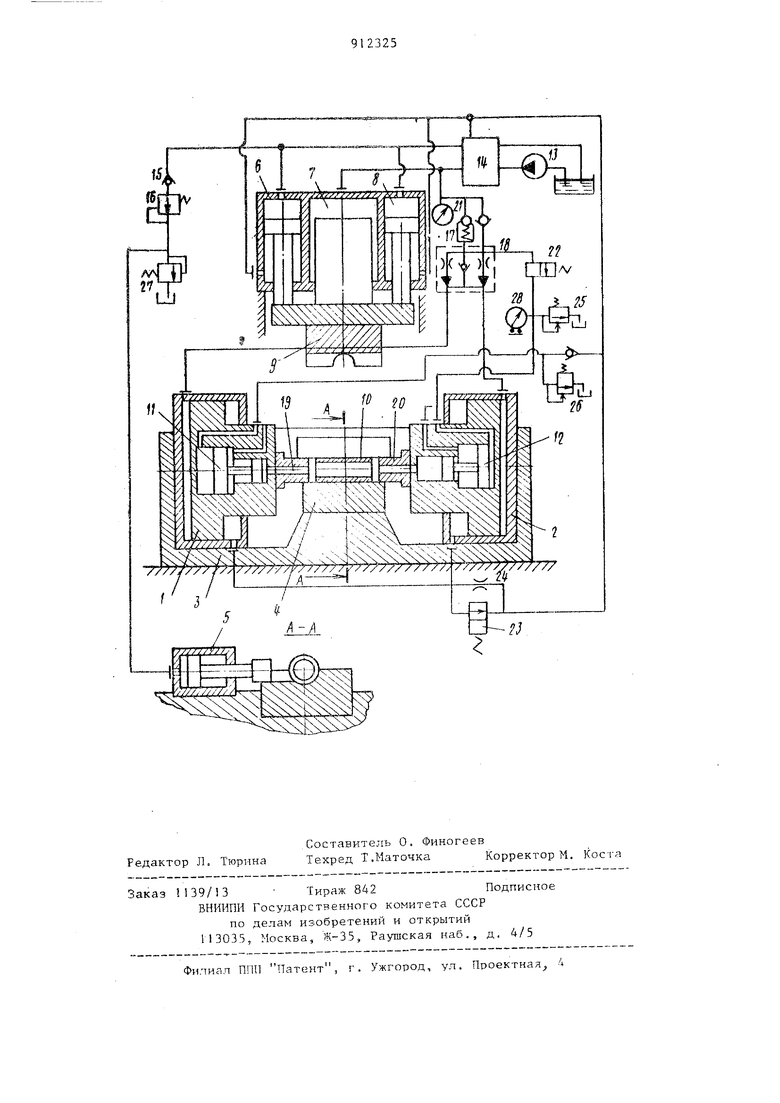

3 лых изделий о, отводами типа тройников из труб, содержащее станину с размещенными в ней неподвижной половиной разъемной матрицы и гидрав лическим цилиндром с рабочей и возвратной полостями, на плунжере которого установлена подвижная половина разъемной матрицы, боковые прошивные цилиндры с рабочими и возвратными полостями, в плунжере одного из которых размещен мультипликатор, под порные цилиндры и гидравлический привод с насосами, снабжено дополнительным мультипликатором, размещенным в плунжере второго бокового прошивного цилиндрами системой регулирования скорости осадки в начале рабочего хода устройства, выполненной в виде двух золотниковых расп ределителей, один из KOTopbix установлен в линии, соединяющей насос с основным мультипликатором, а другой в линии, соединяющей возвратные поло ти боковых прошивных цилиндров с возвратной полостью цилиндра перемещения подвижной половины раяъемной матрицы, и дросселя, соединяющего входную и выходную полости второго золотникового распределителя. На чертеже схематично показано предложенное устройство. Устройство состоит из двух боковых цилиндров I и 2, закрепленных на основании 3, которое вместе с ци линдрами 1 и 2, нижней половиной матрицы 4 и подпорным цилиндром 5 у тановлено в щтамповое пространство гидравлического пресса, например, и ющего три рабочих цилиндра 6-8. На иолчуне пресса закреплена верхняя п ловина матрицы 9. Цилиндры ,2 и 5 вместе с основанием 3 и матрицей 4 объединены в один штамповый блок, ч обеспечивает возможность его быстро установки и съема из штампового про странства пресса. В исходном положе нии полуматрица 9 поднята, заготовк 10 уложена в полость полуматрицы 4. Поршни мультипликаторов 11 и 12 от ведены до конца вправо. Пространство вокруг полуматрицы 4 заполнено рабочей жидкостью, например минерал ным маслом, так что заготовка полно стью заполнена жидкостью. Для привода всех элементов устройства использована насосная станция 13 универсального гидравлического пресса с распределительной панелью 14, т.е 5 дополнительного привода в предлагаемом устройстве не требуется. Для управления предлагаемым устройством предусмотрена распределительно-регулирующая гидравлическая аппаратура: обратный клапан 15, редукционный клапан 16, поддерживающий клапан 17, делитель потока жидкости 18, который обеспечивает одинаковую скоpotTb перемещения осевых пуансонов 19 и 20, электроконтактный манометр 21, золотниковые распределители 22 и 23, дроссельная шайба 24, предохранительные клапаны 25-27. Устройство также снабжено необходимой электрической аппарутурой для управления золотниковыми распределителями. Система регулирования скорости боковых пуансоногз содержит золотниковый распределитель 23 и дрое сельную шайбу 24, которые в начале осадки заготовки могут замедлять движение боковых пуансонов до момента подъема давления жидкости внутри заготовки до заданной величины. Работа устройства происходит следующим образом. После пуска пресса на ход вниз жидкость от насоса 13 через систему управления 14 подается в цилиндр 7, ползун пресса опускает ускоренно полуматрицу и замыкает ее с полуматрицей 4. Одновременно жидкость через обратный 26 и редукционный 16 клапаны поступает в подпорный цилиндр 5, плунжер которотО перемещается до стенки заготовки и создает усилие подпора на вершину формуемого отвода. После смыкания полуматрицы 9 и 4 жидкость от насоса 13 через систему управления 14 подается в цилиндры 6-8, в результате чего полуматрицы 9 и 4 сжимаются достаточным для штамповки усилием. Вследствие роста давления в системе цилиндров 6-7 жидкость через поддерживающий клапан 17 и делитель потока 18 поступает в надпорщневые полости цилиьщра 1 и 2, порщни которых вместе с боковыми .пуансонами 19 и 20 с одинаковой скоростью перемещаются к заготовке 10, и сжимают ее, производя уплотнение торцов. По команде путевого выключателя и электроконтактного манометра 2 переключаются золотниковые распределители 22 и 22, Распределитель 23 перекрывает соединенные ранее со сливом подпорщневые полости цилиндров 5 1 и 2. Скорость пуансоиа 19 и 20 уменьшаетсА до нуля, так какжидкость на слив может выходить только через малое дроссельное отверстие 2 Такое исполнение привода цилиндров гарантирует надежное уплотнение торцов заготовки и предупреждает осадку заготовки при недостаточ ном давлении изнутри. Одновременно с началом выстоя пуансонов 19 и 20 распределитель 22 подает жидкость о насоса 13 к поршню мультипликатора 12, который, двигаясь влево, создае внутри заготовки заданное предохранительньм клапаном 25 и эле.ктроконтактным манометром 28 давление жидкости. После создания давления жидкости внутри заготовки распредели гели переключаются в исходное положение и боковые пуансоны 19 и 20 от гидроцилиндров 1 и 2 производят осадку готовки 10 до требуемых размеров. При этом внутри заготовки поддерживается заданное давление жидкости путем стравливания излишнего объема через мультипликатор 1I, Величина давления устанавливается настройкой предохранительного клапана 26. Под действием давления жидкости вследствие осадки заготовки ripoисходит формообразование отвода в радиальную полость матрицы. При этом цилиндр 5 создает на вершине отвода необходимое усилие бокового подпора с целью предотвращения наст ройкой предохранительного клапана Штамповка заканчивается, когда боковые пуансоны 19 и 20 доходят до упора, после чего все механизмы уст ройства переключаются на обратный ход. Жидкость от насоса 13 через распределительную аппаратуру 14 под ется в возвратные полости цилиндров 6 и 8, которые поднимают ползуны пресса вместе в полуматрицей 9 вверх. Одновременно жидкость через распределитель 23 поступает в возвр ные полости цилиндров 1 и 2, боковы пуансоны 19 и 20 отводятся назад. Кроме того, жидкость поступает в по поршневую полость мультипликатора 1 и в полость мультипликатора 11. Пор ни мультипликаторов 11 и 12 перемещаются вправо, т.е, возвращаются в исходное положение. Камера высокого давления мультипликатора 12 заполня 25 ется жидкостью из ванны, в которой находится матрица 4. После возврата всех механизмов в исходное положение штампованное изделие снимают, укладывают новую заготовку и штамповку повторяют. Предложенное устройство позволяет снизить себестоимость изделий за счет повыи 1ния надежности устройства, снижения брака и расширения области применения штамповки. Экономический эффект достигается за счет снижения трудоемкости изготовления изделий в пять раз. Устройство может быть рекомендовано для внедрения на заводах энергетического машиностроения, авиационной, химической, нефтяной и газовой промышленности и других отраслях. Формула изобретения Устройство для штамповки полых изделий с отводами типа тройников из труб, содержащее станину с размещенными в ней неподвижной пЬловиной разъемной матрицы и гидравлическим ципиндром с рабочей и возвратной полостями, на плунжере которого установлена подвижная половина разъемной матрицы, боковые прошивные цилиндры с рабочими и возвратными полостями в плунжере одного из которых размещен мультипликатор, подпорные цилиндры и гидравлический привод с насосами, отличающееся тем, что, с целью повышения качества продукции, надежности в работе и снижения себестоимости, оно снабжено дополнительным мультипликатором, размещенным в плунжере второго бокового прошивного цилиндра, и системой регулирования скорости осадки в начале рабочего хода устройства, выполненной в виде двух золотниковых распределителей, один из которых установлен в линии, соединяющей насос с основным мультипликатором, а другой - в линии, соединяющей возвратные полости боковых прошивных цилиндров .с возвратной полостью цилиндра перемещения под- вижной половины разъемной матрицы, и дросселя, соединяющего входную и выходную полости второго золотникового распределителя. Источники информации, принятые во внимание при экспертизе 1. Изготовление сложных полых деталей.Под ред.Богоявленского К.Н. Л., Машиностроение,1979,с.160,рис.55.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1990 |

|

SU1748900A1 |

| Устройство для штамповки полых деталей с отводами | 1976 |

|

SU626856A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для штамповки полых деталей с отводами | 1975 |

|

SU549199A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2014 |

|

RU2562570C1 |

| Пресс для штамповки блисков | 2021 |

|

RU2769500C1 |

Авторы

Даты

1982-03-15—Публикация

1980-05-07—Подача