Изобретение относится к обработке металлов давлением, а именно к штамповке тройников.

Известно устройство для изготовления полых деталей с отводами, состоящее из разъемного штампа, цилиндров с пуансонами для осевого сжатия заготовки, узла синхронизации движения пуансонов мультипликатора для создания давления жидкости внутри заготовки, ограничителя формуемого отвода, регулятора балансировки, состоящего из двух уравновешивающих гидроцилиндров 1.

Однако известное устройство не может быть использовано в условиях серийного и мелкосерийного производства, так как для каждого типоразмера требуется заменять уравновешивающие цилиндры и копиры.

Наиболее близким к изобретению является устройство для штамповки полых деталей с отводами, состоящее из разъемной матрицы с подвижной верхней частью, пуансоиов, закрепленных на штоках силовых гидравлических цилиндров, каждый из которых связан с нагнетающим цилиндром, взаимодействующи.м с ползуном пресса 2

Однако в известном устройстве штамповка ос ществляется без заполнения труб жидкостью или газом высокого даатения, в результате чего не может быть обеспечено качество изделий.

Целью изобретения является повышение качества изделий.

Для достижения этой цели устройство снабжено размещенной над подвижной частью матрицы и связанной с ней колонками траверсой, в которой расположены нагнетающие цилиндры, и узлом создания высокого давления в полости трубки-заготовки, выполненны.м в виде мультипл1и атора и гидравлического цилиндра, установленного в траверсе.

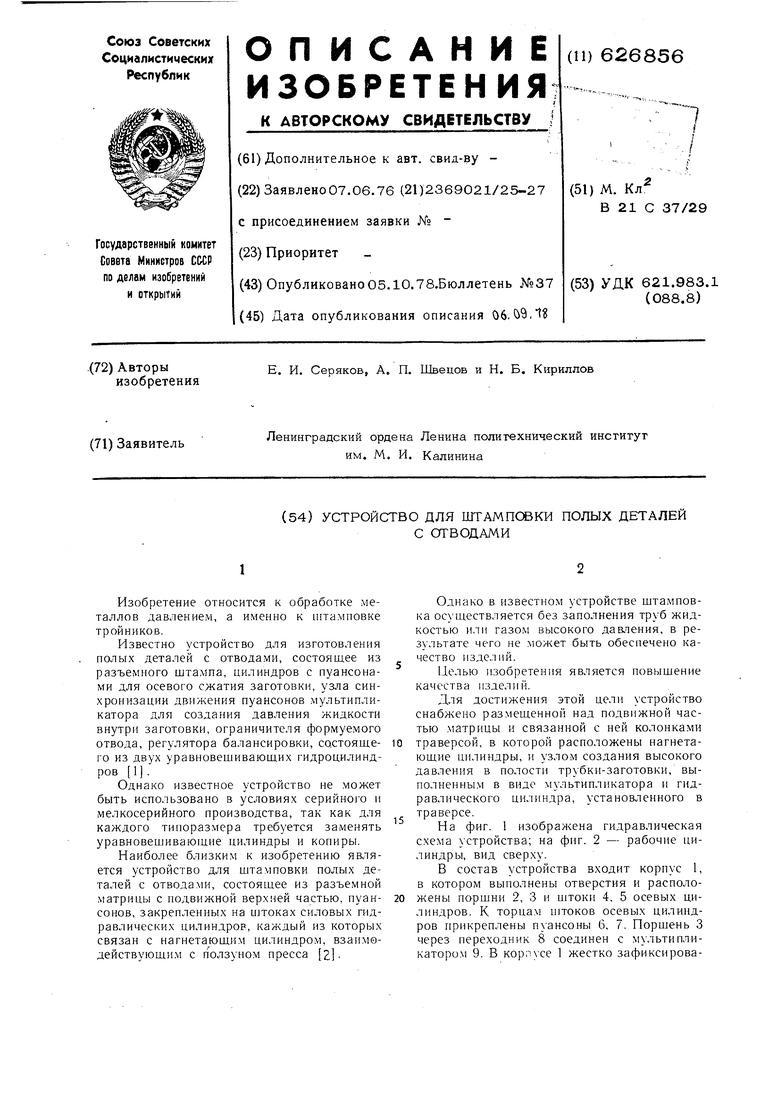

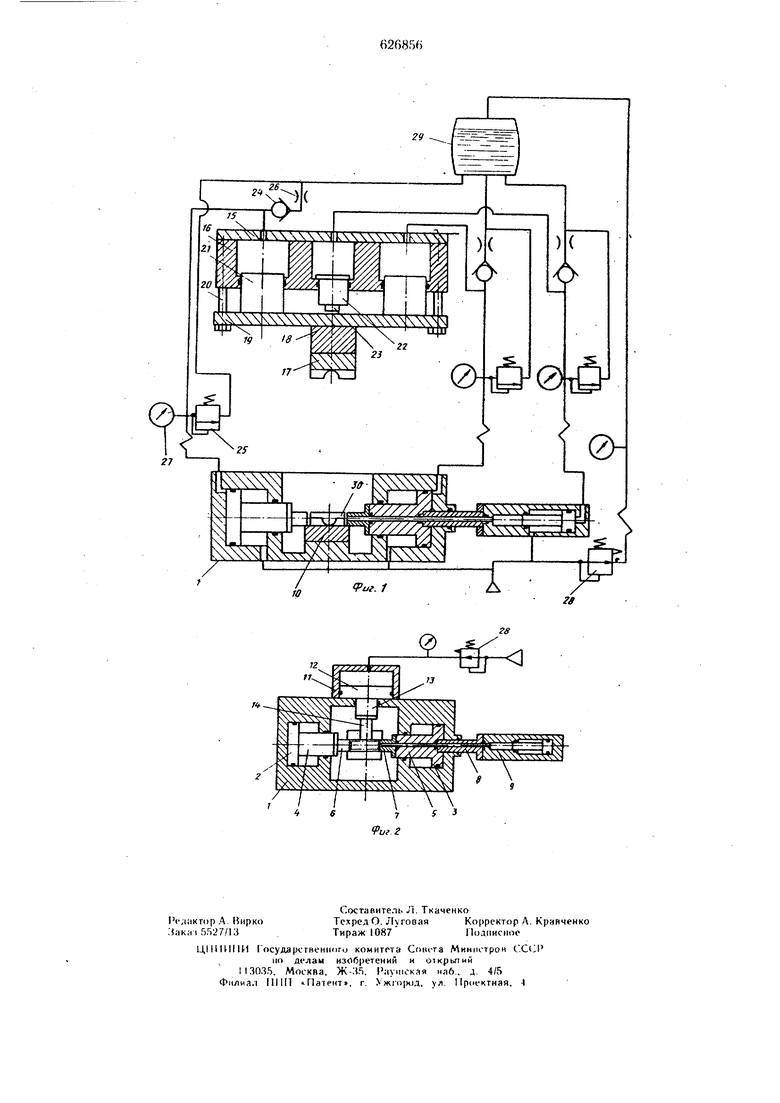

На фиг. 1 изображена гидравлическая схема устройства; на фиг. 2 - рабочие цилиндры, вид сверху.

В состав устройства входит корпус 1, в котором выполнены отверстия и расположены поршни 2, 3 и штоки 4, 5 осевых цилиндров. К торцам HJTOKOB осевых цилиндров прикреплены пуансоны б, 7. Поршень 3 через переходник 8 соединен с мультипликатором 9. В 1 жестко зафиксирована нижняя часть матрицы 10, а на его боковой стенке укреплен корпус II подпорного цилиндра. В корпусе И размещен поршень 12 со штЪком 13, а на торце последнего укреплен подпорный пуансон 14. Устройство содержит также траверсу 15, закрепленные на ней корпус 16 плунжерных цнлиндр1й и верхнюю часть матрицы, выполненную в виде рабочего блока 17, прокладки 18 и траверсу 19, закрепленную с возможностью перемещения относительно корпуса 16 на шпильках 20. В корпусе 16 выполнены отверстия, в которых размещены боковые 21 и центральный 22 плунжеры. Плунжеры 21 установлены на траверсе 15, а плунжер 22 опирается своим буртом на корпус 16. На торце плунжера 22 имеется регулировочная гайка 23.

Гидравлическая и пневматическая аппаратура состоит из обратных клапанов 24, псжлохранительных клапанов 25, сменных дроссельных шайб 26, манометров 27, регуляторов давления 28. Бак 29 с маслом может быть на траверсе 15.

Устройство работает следующим образом.

Корпус I устанавливают на стол пресса, а корпус 6 крепят к ползуну пресса. Сжатый воздух низкого давления, например, из внутрицеховой сети поступает в обратные полости осевы.х цилиндров, мультипликатора 9 через пневматические регуляторы давления 28 в прямую полость подпорного цилиндра и в бак с маслом. Таким образом, подпорный пуансон 14 выдвинут вперед, осевые пуансоны 6, 7 и поршень мультипликатора 9 отведены назад, а масло в баке 29 находится под давлением.

Трубпую заготовку 30 укладывают в пол( нижней части матрицы 10. При ходе ползуна пресса вниз происходит смыкание частей матрицы. По .мере дальнейшего движения ползуна пресса вниз траверсы 15 и плунжеры 21, 22 перемещаются навстречу друг другу, при этом плунжеры 21, 22 вытесняют мас.1о из соответствующих полостей своих цилиндров, нагнетая его в осевые цилиндры. При этом пуансоны 6 и 7 начинают осадку трубной заготовки 30, а верхняя часть матрицы поджимается к нижней с усилием, воздействующим на плунжеры 21 и 22. Масло из центрального плунжерного цилин; ра с заданной задержкой поступает в прямую полость мультипликатора 9. Время задержки регулируется гайкой 23. Мультипликатор 9 создает в полости заготовки 30 заданное давление.

По мере хода ползуна пресса вниз масло из плунжерных цилиндров продолжает поступать в соответствующие полости осевых цилиндров и мультипликатора. Происходит деформация заготовки 30 с образованием отвода, подпор которого осуществляется пуансоном 14. Предохранительные клапаны 25 поддерживают в цилиндрах постоянное давление и стравливают излишки масла в бак 29. Давление в системе контролируют по манометрам 27.

После окончания осадки заготовки ползун пресса вместе с верхней частью матрииы возвращается в крайнее верхнее положение. Масло из прямых полостей осевых цилиндров и мультипликатора 9 вытесняется в соответствующие полости плунжерных / цилиндров сжатым воздухом, поступающим в обратные полости осевых цилиндров и мультипликатора. Утечка масла из гидросистемы компенсируется: маслом в баке 29. Дроссельные щайбы 26 служат для регулирования расхода масла из бака 29.

Исключение специального гидроцилиндра для смыкания матрицы и передача его функции нагнетательным цилиндрам делает данное устройство более простым.

Формула изобретения

Устройство для штамповки полых деталей с отводами, состоящее из разъемной матрицы с подвижной верхней частью, пуансонов, закрепленных на щтоках силовых гидравличеших цилиндров,.каждый из которых связан с нагнетающим цилиндром, взаимодействующим с ползуном пресса, отличающееся тем, гго, с целью повышения качества изделий, оно снабжено расположенной над подвижной частью матрицы и связанной

- ней колонками траверсой, в которой размещены угюмякутые нагнетаю,щие цилиндры, и узлом создания высокого давления в полости трубки-заготовкн, выполненным в виде мультипликатора и гидравлического цилиндра, устаиовленного в траверсе.

Источники информации, принятые во внимание при экспертизе;

. Патент США № 3.350905, кл. 72-28, 1967.

2. Авторское свидетельство СССР № 473541,.кл. В 21 С 37/29, 1973. Л 7S 3

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для штамповки полых деталей с отводами | 1975 |

|

SU549199A1 |

| Устройство для штамповки полых изделий с отводами | 1980 |

|

SU912325A1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1990 |

|

SU1748900A1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| ПРЕСС ДЛЯ ТОЧНОЙ ШТАМПОВКИ | 1973 |

|

SU391771A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ КОЛЕНЧАТЫХ ВАЛОВ | 1971 |

|

SU295598A1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| Гидравлический пресс | 1984 |

|

SU1220806A1 |

Авторы

Даты

1978-10-05—Публикация

1976-06-07—Подача