Изобретение относится к обработке металлов давлением, в частности к штамповке полых деталей из трубных заготовок методами гидростатической пластической обработки (далее гидроштамповка).

Известна технология изготовления полых деталей гидроштамповкой, см. «Гидропластическая обработка металлов» К.Н. Богоявленский. Л. Машиностроение. 1988 г. страницы 22-97, заключается в следующем: полая (трубная) заготовка помещается в ручей разъемной матрицы и осаживается пуансонами, при этом в полость заготовки подается жидкость под высоким гидростатическим давлением. Под действием внутреннего давления и усилия осадки заготовка деформируется и заполняет полость матрицы. Для предотвращения разрушения стенки в месте формирования отвода используют пуансон подпора, воздействующий на стенку с определенным усилием.

Описанная технология для обеспечения требуемого качества получаемых деталей предусматривает, при технологической подготовке к изготовлению деталей, проведение значительного количества пробных штамповок, необходимых для определения основных энергосиловых параметров процесса гидравлической штамповки - давление жидкости в полости заготовки, усилие деформирования заготовки и усилие подпора, что сопряжено с увеличением себестоимости получаемых деталей.

Для снижения себестоимости и повышения качества деталей значения основных параметров процесса гидроштамповки могут быть определены на основе математических моделей процесса. При создании типовых математических моделей необходимо располагать данными об основных параметрах процесса при изготовлении аналогичных деталей. Сбор данных может быть осуществлен с помощью приборов (индикаторов давления, линейного перемещения, хронометра), регистрация показаний которых позволит оценить основные параметры, характеризующие процесс.

Известен модельный штамп (далее объект), патент РФ №2096115, для измерения величин параметров, характеризующих процесс вытяжки из листового материала деталей, содержащих участки поверхности с минимально допустимым значением радиуса скругления, снабженный датчиками для измерения параметров, характеризующих процесс вытяжки, размещенными на ползуне и/или на матрице и связанными с регистрирующим прибором, при этом в качестве датчиков использованы датчики давления, температуры, линейного перемещения, вибрации, разрушения, толщины стенки изготавливаемой детали, показания которых после обработки используются для корректировки математической модели процесса вытяжки.

Данный объект не может быть применен для сбора данных, характеризующих процесс гидроштамповки, поскольку устройства, позволяющие оценить усилия, не могут быть размещены на матрице в зоне деформирования заготовки.

Известно устройство для гидравлической штамповки полых деталей с отводами из трубных заготовок, патент РФ №2149723, состоящее из гидросистемы, выполненной в виде взаимосвязанных гидростанций с распределителями, снабженными электроприводами, и насосной установки, соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженные пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из цилиндров осевого сжатия, имеющим канал для подачи жидкости в полость заготовки, а пуансоны снабжены охватывающими их подвижными относительно пуансонов втулками, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор, программируемый контроллер и соединенные с ним датчик контроля включения рабочей скорости пуансонов осевого сжатия, датчик контроля окончания формообразования, датчик контроля исходного положения траверсы, датчики контроля исходного положения пуансонов осевого сжатия, датчик контроля исходного положения мультипликатора, датчик контроля исходного положения синхронизатора, причем выходы программируемого контроллера соединены с электроприводами распределителей, при этом датчики контроля включения заполнения заготовки, датчик включения рабочей скорости пуансонов осевого сжатия и датчик контроля окончания формообразования соединены со штоками цилиндров осевого сжатия и установлены в рабочей зоне оператора и снабжены упорами, регулируемыми по шкалам размерной установки.

Недостатками устройства являются длительная ручная настройка оборудования на изготовление типовых деталей, а также необходимость проведения значительного количества пробных штамповок при изготовлении деталей, отработка которых ранее не проводилась.

Для анализа процесса гидроштамповки необходимо иметь сведения о линейных перемещениях как минимум двух инструментов в двух взаимоперпендикулярных плоскостях, давлении жидкости в полости заготовки, давлении жидкости в гидроцилиндрах осевого сжатия и подпора, а также скорости протекания процесса гидроштамповки. Также для автоматизации работы устройства для гидравлической штамповки, наряду со значениями параметров, характеризующих процесс гидроштамповки, необходимо иметь дополнительные сведения о положении ряда исполнительных механизмов устройства.

Предложено устройство для гидравлической штамповки полых деталей из трубных заготовок, состоящее из гидросистемы, выполненной в виде взаимосвязанных гидростанции с распределителями, снабженными электроприводами, и насосной установки, соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженные пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из цилиндров осевого сжатия, имеющим канал для подачи жидкости в полость заготовки, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор, датчики исходных положений траверсы, мультипликатора, синхронизатора, датчик давления рабочей жидкости внутри трубной заготовки, закрепленный на подвижной каретке и соединенный с каналом для подачи жидкости в полость заготовки, датчики измерения усилия деформирования заготовки, установленные на гидролиниях цилиндров осевого сжатия и подпора, датчики измерения линейных перемещений штоков гидроцилиндров осадки и подпора, программно-регистрирующий прибор, связанный с датчиками и электроприводами распределителей прямой и обратной связью, и с помощью датчика измерения линейных перемещений штока гидроцилиндра осевого сжатия контролирует включение режима заполнения жидкостью полости заготовки, переключение режимов скорости штока гидроцилиндра и совместно с датчиком измерения линейных перемещений штока гидроцилиндра подпора управляет окончанием формообразования.

Предлагаемое устройство позволяет измерить и сохранить на запоминающем устройстве данные о параметрах, характеризующих процесс гидравлической штамповки из трубных заготовок, последующая обработка которых, позволяет выполнить математическое моделирование процесса, определить оптимальные значения основных параметров процесса гидроштамповки и выполнить настройку исполнительных устройств оборудования.

Сущность изобретения поясняется графически, где:

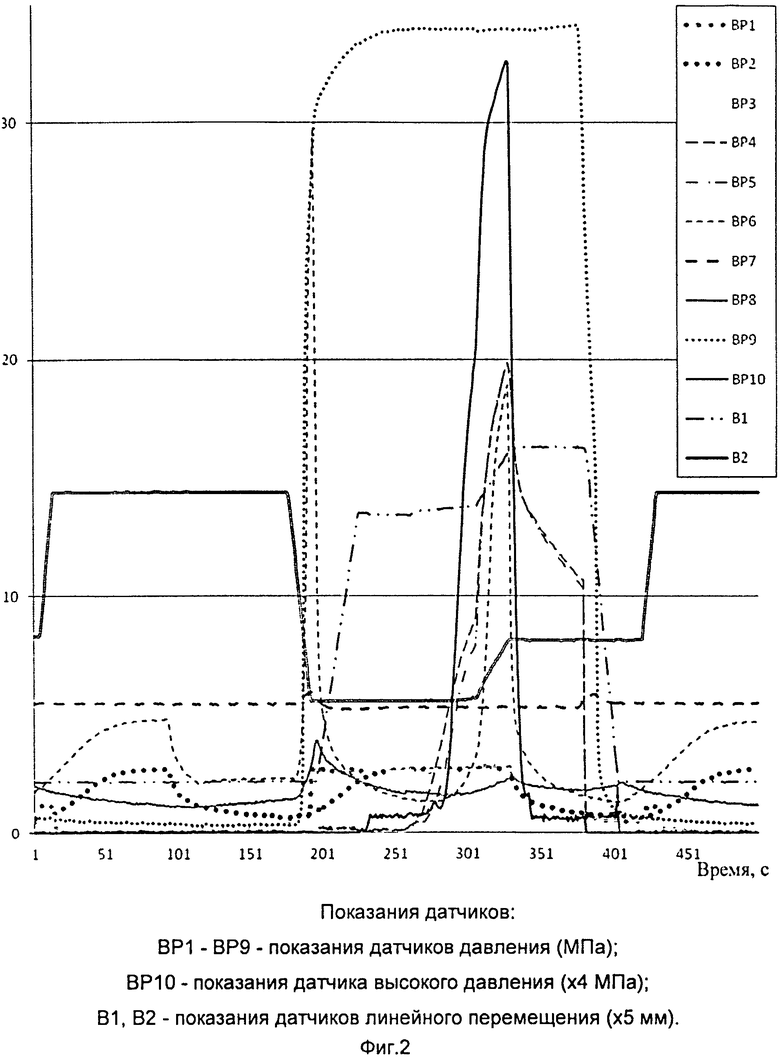

Фиг.1 - схема устройства;

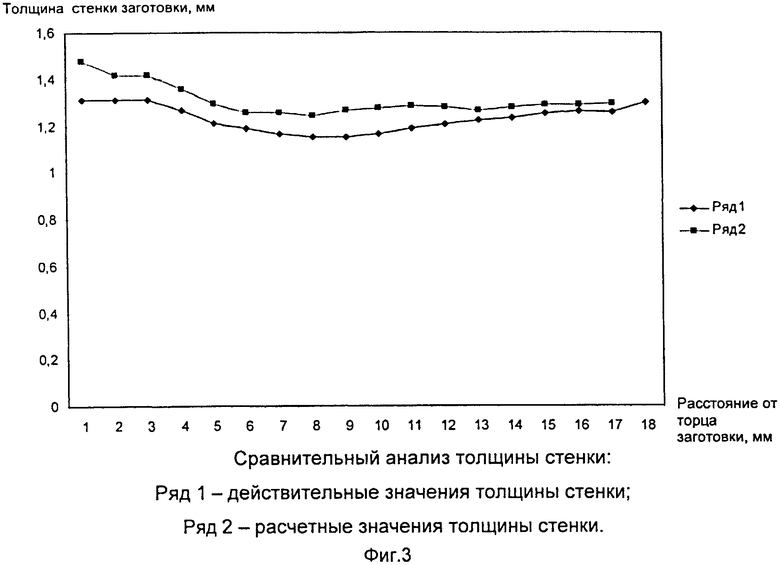

Фиг 2 - показания датчиков;

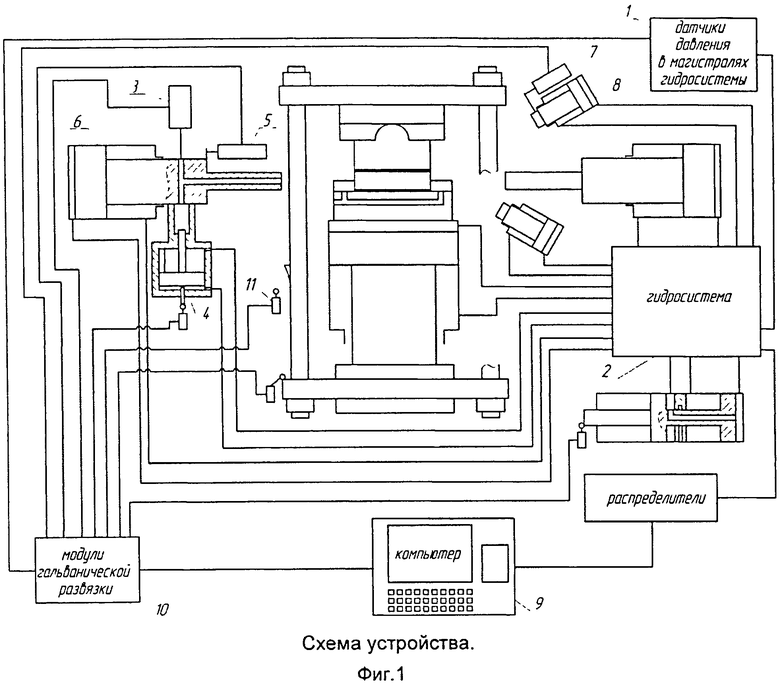

Фиг.3 - сравнительный анализ толщины стенки.

Устройство состоит из группы датчиков давления 1, соединенных с магистралями гидросистемы оборудования 2; датчика высокого давления 3, фиксирующего значение давления на выходе мультипликатора 4; датчика линейного перемещения 5 штока цилиндра осевого сжатия 6; датчика линейного перемещения 7 штока цилиндра подпора 8; соединенных с компьютером 9 через модули гальванической развязки 10, программное обеспечение компьютера 9 позволяет регистрировать получаемую информацию на запоминающем устройстве. Данные о положении исполнительных механизмов от датчиков 11 исходных положений траверсы, мультипликатора, синхронизатора и датчиков линейных перемещений 5 и 7 поступают в компьютер 9 через модули гальванической развязки 10. Данные, регистрируемые компьютером, хранятся в базе данных.

Для осуществления предложенного была доработана действующая установка для гидравлической штамповки полых деталей из трубных заготовок - УФТК-50:

- Датчики давления 1, регистрирующие значение давлений в магистралях гидросистемы и гидроцилиндрах осадки и подпора, устанавливаются в монтажных гнездах, закрепленных на полке из стального листа, монтируемой на каркасе гидростанции оборудования. Монтажные гнезда соединены с магистралями гидросистемы оборудования трубопроводами.

- Датчик высокого давления 3 устанавливается в переходник, изготовленный из легированной стали, содержащий гнездо под установку манометра высокого давления, закрепляемый вместе с мультипликатором 4 на подвижной каретке оборудования.

- Датчик линейного перемещения 5 штока цилиндра осевого сжатия 6 закреплен между станиной оборудования и штоком цилиндра с помощью кронштейнов, при этом ось штока датчика расположена параллельно оси штока цилиндра.

- Датчик линейного перемещения 7 штока цилиндра подпора 8 закреплен между крышкой цилиндра и кронштейном, закрепленным на штоке цилиндра, при этом ось штока датчика параллельна оси штока цилиндра.

- Программно-регистрирующий прибор, состоящий из компьютера 9 и модулей гальванической развязки 10, установлен в стойку для электронного оборудования.

- Программное обеспечение устройства обеспечивает с помощью датчика измерения линейных перемещений штока гидроцилиндра осевого сжатия контролировать включение режима заполнения жидкостью полости заготовки, переключение режимов скорости штока гидроцилиндра и совместно с датчиком измерения линейных перемещений штока гидроцилиндра подпора управлять окончанием формообразования.

Программно-регистрирующий прибор переводит полученные значения в заданные физические величины, характеризующие процесс гидроформования; представляет данные на экране в удобной для восприятия форме и производит запись значений в базу данных, хранящуюся на запоминающем устройстве.

Полученные данные (фиг.2) были использованы при моделировании в системе QForm 3D, с помощью которой были получены силовые параметры процесса и данные о распределении накопленных деформаций, интенсивности напряжений (сопротивлении деформаций), средних напряжениях, изменении формы и размеров заготовки в каждый момент времени по переходам.

Сравнительный анализ (фиг.3) данных об изменении линейных размеров заготовок, полученных при математическом моделировании и при проведении экспериментальных исследований, показал, что расчетные данные соответствуют экспериментальным в пределах приемлемой погрешности.

Проведенные исследования показывают, что модель, полученная с помощью математического моделирования, может успешно применяться на практике. Сокращение времени, необходимого для настройки оборудования, а также уменьшение количества пробных штамповок позволяют снизить себестоимость получаемых деталей, а сравнение зарегистрированных параметров протекающих процессов с эталонными в реальном времени позволяет упростить процедуру контроля и повысить качество деталей.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 2015 |

|

RU2598430C2 |

| Устройство для гидравлической штамповки полых деталей с отводами | 1975 |

|

SU599885A1 |

| Устройство для гидравлическойшТАМпОВКи пОлыХ дЕТАлЕй C ОТВОдАМииз ТРубНыХ зАгОТОВОК | 1979 |

|

SU837443A2 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Устройство для гидравлической штамповки полых изделий | 1989 |

|

SU1708466A1 |

| Устройство для изготовления полых изделий с отводами | 1977 |

|

SU763016A1 |

| Устройство для штамповки полых деталей с отводами | 1985 |

|

SU1329861A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБЧАТЫХ ДЕТАЛЕЙ С ОТВОДАМИ ПОСРЕДСТВОМ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ | 2013 |

|

RU2538888C1 |

| УСТРОЙСТВО ДЛЯ ГИДРОФОРМОВКИ ТРУБНЫХ ЗАГОТОВОК | 2002 |

|

RU2222399C1 |

Изобретение относится к обработке металлов давлением, в частности к штамповке полых деталей из трубных заготовок методами гидростатической пластической обработки (далее гидроштамповка). Известное устройство для гидравлической штамповки полых деталей из трубных заготовок содержит датчик давления рабочей жидкости внутри трубной заготовки, закрепленный на подвижной каретке и соединенный с каналом для подачи жидкости в полость заготовки, датчики измерения усилия деформирования заготовки, установленные на гидролиниях цилиндров осевого сжатия и подпора, датчики измерения линейных перемещений штоков гидроцилиндров осадки и подпора, программно-регистрирующий прибор, связанный с датчиками и электроприводами распределителей прямой и обратной связью. Предлагаемое устройство позволяет получить и сохранить на запоминающем устройстве данные о параметрах, характеризующих процесс гидравлической штамповки из трубных заготовок, и дает возможность выполнить моделирование, определить оптимальные значения основных параметров процесса гидроштамповки и выполнить настройку регулирующих устройств оборудования. Сокращение времени, необходимого для настройки оборудования, а также уменьшение количества пробных штамповок позволяют снизить себестоимость получаемых деталей, а сравнение зарегистрированных параметров протекающих процессов с эталонными в реальном времени позволяет упростить процедуру контроля и повысить качество деталей. 3 ил.

Устройство для гидравлической штамповки полых деталей из трубных заготовок, состоящее из гидросистемы, выполненной в виде взаимосвязанных гидростанцийи с распределителями, снабженными электроприводами, и насосной установки, соединенной с прессом, содержащим станину, на которой установлены гидравлические цилиндры осевого сжатия заготовки со штоками, снабженные пуансонами, мультипликатор, закрепленный на подвижной каретке, соединенной со штоком одного из гидравлических цилиндров осевого сжатия, имеющим канал для подачи жидкости в полость заготовки, стол с расположенной на нем нижней полуматрицей и траверсу с закрепленной на ней верхней полуматрицей, синхронизатор и датчики исходных положений траверсы, мультипликатора и синхронизатора, отличающееся тем, что содержит датчик давления рабочей жидкости внутри трубной заготовки, закрепленный на подвижной каретке и соединенный с каналом для подачи жидкости в полость заготовки, датчики измерения усилия деформирования заготовки, установленные на гидролиниях цилиндров осевого сжатия и подпора, датчики измерения линейных перемещений штоков гидроцилиндров осадки и подпора, программно-регистрирующий прибор, связанный с упомянутыми датчиками и электроприводами распределителей прямой и обратной связью.

| УСТРОЙСТВО ДЛЯ ГИДРАВЛИЧЕСКОЙ ШТАМПОВКИ ПОЛЫХ ДЕТАЛЕЙ С ОТВОДАМИ ИЗ ТРУБНЫХ ЗАГОТОВОК | 1998 |

|

RU2149723C1 |

| Устройство для формообразования деталей из трубных заготовок | 1973 |

|

SU440179A1 |

| Фильтр для очистки жидкости | 1987 |

|

SU1452547A1 |

| ЦЕНТРОБЕЖНО-ШЕСТЕРЕННЫЙ МАСЛОНАСОС | 2014 |

|

RU2578762C1 |

Авторы

Даты

2015-09-10—Публикация

2014-02-11—Подача