Изобретение относится к литейному производству, в частности к конструкции стояка для изготовления отливок по выплавляемым моделям.

Известны конструкции стояков, состоя- щие из трубчатого металлического каркаса для сборки модельных звеньев в блоки;изг металлического каркаса с последующей запрессовкой на каркас модельного состава в пресс-форме и пайкой моделей в блоки; из трубчатого металлического каркаса с набором деталей из модельного состава и последующей пайкой моделей в блоки.

Недостатком этих конструкций является то, что при выплавке модельного состава из оболочковой формы затруднено удаление расплава, так как его вытекание происходит только через зазор между оболочкой и металлическим каркасом. В результате теплового расширения модельного состава и создания давления на оболочку возникают напряжения и трещины оболочек. Особенно высокий брак оболочек и отливок по этим причинам происходит при применении выплавки в горячей воде

Недостатком этих конструкций является также высокая стоимость затрат на изготовление оснастки, связанная с изготовлением заготовок и механической обработкой.

Известна конструкция стояка для литья по выплавляемым моделям, содержащая перфорированный трубчатый каркас, для заливки модельного состава через внутреннюю полость стояка при пайке моделей в блок.

Недостатком этой конструкции стояка является то,что не регламентировано расположение отверстий обеспечивающих по всей поверхности равномерное перете- кание расплава при выплавке. При этом заполненная полость стояка при выплавке затрудняет свободное удаление модельного расплава и ведет к образованию трещин. Конструкцию стояка нельзя применить при нанесении модельного состава методом погружения,

Целью изобретения является устранение трещин в оболочковых формах, образуемых при выплавке модельного сплава, повышение качества отливок и снижение затрат на оснастку.

Цель достигается тем, что на стояке для литья по выплавляемым моделям, содержащим перфорированный трубчатый корпус и литниковую чашу, расстояние между отверстиями перфорации устанавливается кратным 1-5 минимального размера отверстий, обеспечивающих равномерное по поверхности свободное удаление модельного состава при его плавлении внутрь полости стояка. Размеры отверстий выбираются такими, чтобь при наращивании модельного состава методом погружения в расплав при заданной температуре модельный состав не проникал в полость стояка, а при нагреве модельного соста ва до температуры выплавки свободно вытекал через отверстия в полость стояка. Расстояния между отверстиями перфорации в пределах кратности 1-5 минимального размера отверстий обеспечивают свободное удаление модельного состава внутрь полости стояка без образования трещин в оболочке.

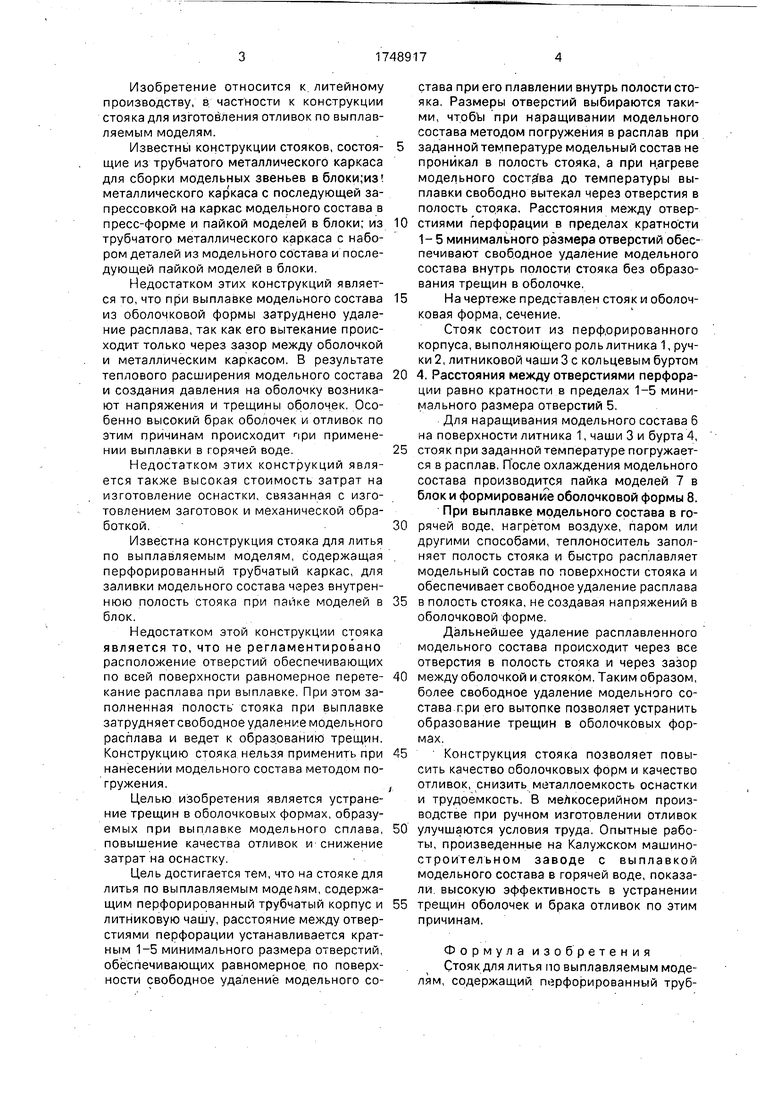

На чертеже представлен стояк и оболочковая форма, сечение.

Стояк состоит из перфорированного корпуса, выполняющего роль литника 1, ручки 2, литниковой чаши 3 с кольцевым буртом 4. Расстояния между отверстиями перфорации равно кратности в пределах 1-5 минимального размера отверстий 5.

Для наращивания модельного состава 6 на поверхности литника 1, чаши 3 и бурта 4, стояк при заданной температуре погружается в расплав. После охлаждения модельного состава производится пайка моделей 7 в блок и формирование оболочковой формы 8.

При выплавке модельного состава в горячей воде, нагретом воздухе, паром или другими способами, теплоноситель заполняет полость стояка и быстро расплавляет модельный состав по поверхности стояка и обеспечивает свободное удаление расплава в полость стояка, не создавая напряжений в оболочковой форме.

Дальнейшее удаление расплавленного модельного состава происходит через все отверстия в полость стояка и через зазор между оболочкой и стояком. Таким образом, более свободное удаление модельного состава при его вытопке позволяет устранить образование трещин в оболочковых формах.

Конструкция стояка позволяет повысить качество оболочковых форм и качество отливок, снизить металлоемкость оснастки и трудоемкость. В мелкосерийном производстве при ручном изготовлении отливок улучшаются условия труда. Опытные работы, произведенные на Калужском машиностроительном заводе с выплавкой модельного состава в горячей воде, показали высокую эффективность в устранении трещин оболочек и брака отливок по этим причинам.

Формула изобретения Стояк для литья по выплавляемым моделям, содержащий перфорированный труб

чатый корпус, обеспечивающий свободноепредотвращения образования трещин в удаление расплавленного модельного со-оболочке при выплавке, а также улучшения става в полость стояка, и модель литниковойусловий труда, расстояние между отверсти- чаши, отличающийся тем, что, с цельюями перфорации корпуса равно 1-5 мини- повышения качества форм и отливок за счет5 мальным размерам отверстий.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ удаления легкоплавких моделей из оболочковых форм | 1990 |

|

SU1764771A1 |

| ОТЛИВКИ В ЭЛЕКТРОМАГНИТНОЙ ФОРМЕ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2008 |

|

RU2402405C2 |

| Способ получения крупногабаритных тонкостенных отливок по выплавляемым моделям | 1987 |

|

SU1567316A1 |

| УСТРОЙСТВО ДЛЯ ИЗГОТОВЛЕНИЯ МОДЕЛЕЙ ПОРШНЯ | 2009 |

|

RU2513672C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2009 |

|

RU2404879C2 |

| Суспензия для изготовления многослойных оболочковых форм по выплавляемым моделям | 1981 |

|

SU1066716A1 |

| Способ прокалки керамических форм,пОлучАЕМыХ пО ВыплАВляЕМыМ МОдЕляМ | 1979 |

|

SU829316A1 |

| СПОСОБ ВЫПЛАВЛЕНИЯ МОДЕЛЕЙ ИЗ ОБОЛОЧКОВЫХ ФОРМ | 1996 |

|

RU2116157C1 |

| ЭЖЕКТОРНОЕ УСТРОЙСТВО ДЛЯ ОБРАБОТКИ НАГРЕТЫХ ФОРМ ДЛЯ ЛИТЬЯ ПО ВЫПЛАВЛЯЕМЫМ МОДЕЛЯМ | 2022 |

|

RU2814638C2 |

| СПОСОБ ПОЛУЧЕНИЯ ОТЛИВОК И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2361696C2 |

Авторы

Даты

1992-07-23—Публикация

1990-03-30—Подача