состав соли, не позволяет обеспечить заданное процентное соотношение контролируемых элементов в составе сплава и однородность их распределения.

Наиболее близким по технической сущности к предлагаемому является способ получения порошковой композиции для изготовления церийсодержащих стандартных образцов, включающий смешивание исходных компонентов органической жидкости и термически нестабильной соли церия и последующее термическое разложение. Исходные компоненты берут в виде водных растворов полиоксизтилированного эфира и соли церия, после смешивания прибавляют железный порошок - матрицу в соотношении 1:(25-35}:(85-110) по массе соответственно, проводят сушку и термическое разложение при температурах ниже и выше температуры разложения соли церия. Однако такой способ не может быть применен для приготовления СО борсодержащих сталей с малым содержанием бора для химического анализа, поскольку в процессе сушки металлических порошков, обработанных водным раствором полиоксиэ- тилированного эфира и соли бора, соль осаждается на частицах железа не равномерной пленкой, а на отдельных участках поверхности частиц. При длительном использовании и транспортировке соль может осыпаться и быть причиной нестабильности состава СО. В связи с этим способ не обес- печивает требуемых значений абсолютных допускаемых расхождений при определении массовой доли бора в СО.

Целью изобретения является расширение технологических возможностей за счет формирования борсодержащих композиций, обеспечения заданной концентрации бора в стандартных образцах и повышения однородности его распределения в материале.

Поставленная цель достигается тем, что в способе, включающем смешивание исходных компонентов в виде водных растворов полиоксмэтилированного эфира и соли легирующего компонента, добавление железного порошка-матрицы, сушку и термическую обработку, в смесь вводят водный раствор галогенсодержащего активатора и в качестве соли легирующего компонента - борсодержащее вещество при соотношении водного раствора полиоксиэтилирован- ного эфира, соли бора, галогенсодержащего активатора и железного порошка 1-(25- 35):(0,1-0,5):(85-110) по массе соответственно, а термическую обработку осуществляют в вакууме при давлении 66,6 Па и температуре выше температуры разложв ч соли бора на 150-200°С

Отличительные признаки предлагаемого технического решения являются существенными, поскольку в совокупности позволяют достичь поставленной цели

В результате патентно-информационного поиска и рассмотрения известных способов получения порошковых материалов

0 СО других технических решений со сходными отличительными признаками заявитель не обнаружил Следовательно, техническое решение соответствует критерию новизна.

5 Введение органического реагента - полиоксиэтилированного эфира, соли бора и активатора в предлагаемом техническом решении совместно в виде водных растворов, позволяет получить вследствие

0 поверхностно-активных свойств полиоксиэтилированного эфира равномерное распределение соли бора и активатора на поверхности металлических частиц порошка и соответственно повысить равномер5 ность распределения бора в материале СО после термической обработки.

Присутствие в водном растворе бора в составе соли бора (например, тетрабората натрия) обеспечивает введение заданной

0 концентрации бора в порошковый материал.

Введение галогенсодержащего активатора интенсифицирует диффузию бора в поверхностные слои частиц порошка. В

5 процессе термической обработки при температуре на 1ЬО-200°Св 1ше температуры разложения (плавления) соли бора происходит оплавление выделений борсодержащей соли и активатора, образование диффузион0 ных зон, в которых бор присутствует в виде твердого раствора бора в железе или отдельных пленочных выделений фазы FeaB. В качестве активаторов используют га- логенсодержащие вещества, применяемые

5 для диффузионного насыщения поверхности металлов бором: NaF, AlFa, KBF, . Количество вводимого активатора определяется соотношением масс водных растворов полиоксиэтилиров.жно эфира и

0 активатора и составляет 1:(0,1-0,5), Если величина соотношения будет больше, т.е. уменьшается доля активатора, то не будет обеспечиваться получение необходимых значений абсолютных допускаемых расхож5 дений при определении массовой доли бора в СО вследствие нестабильности состава. При уменьшении величины соотношения менее 1:(0,1-0,5) погрешность результатов определения массовой доли бора не уменьшается.

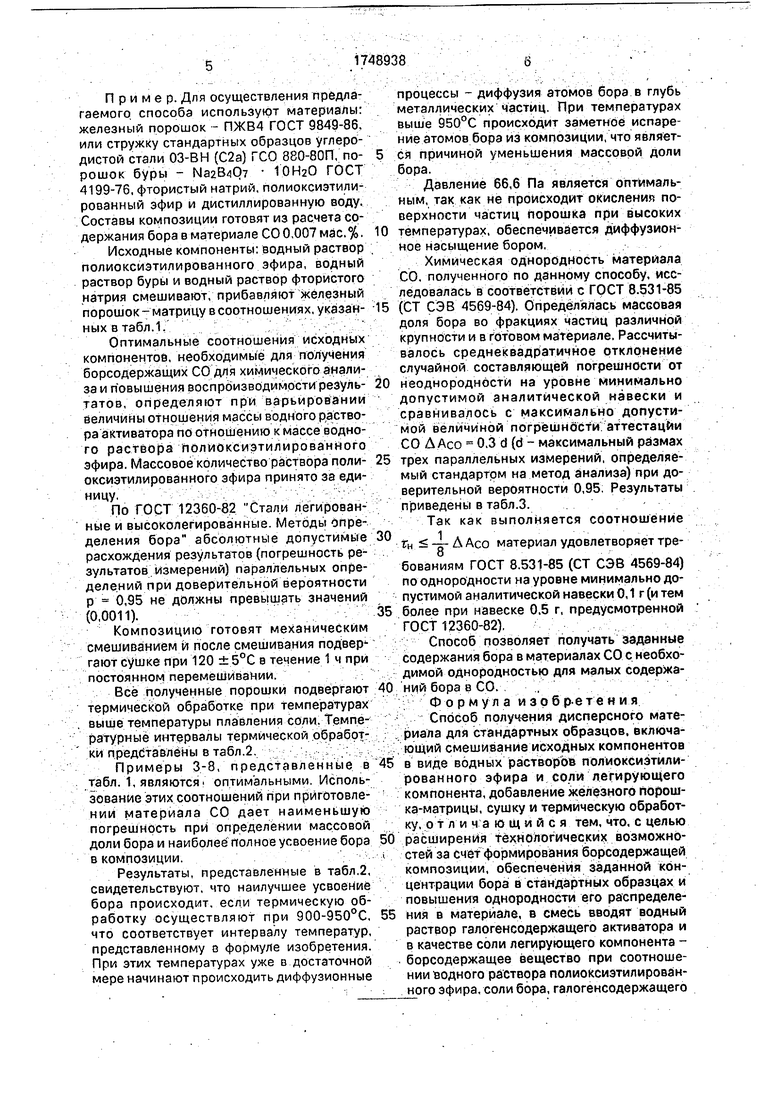

Пример. Для осуществления предлагаемого способа используют материалы: железный порошок - ПЖВ4 ГОСТ 9849-86, или стружку стандартных образцов углеродистой стали 03-ВН (С2а) ГСО 880-80П, по- рошок буры - 10Н20 ГОСТ 4199-76, фтористый натрий, полиоксиэтили- рованный эфир и дистиллированную воду. Составы композиции готовят из расчета содержания бора в материале С00,007мас.%.

Исходные компоненты: водный раствор полиоксиэтилированного эфира, водный раствор буры и водный раствор фтористого натрия смешивают, прибавляют железный порошок-матрицу в соотношениях, указан- ных в табл.1.

Оптимальные соотношения исходных компонентов, необходимые для получения борсодержащих СО для химического анализа и повышения воспроизводимости резуль- татов, определяют при варьировании величины отношения массы водного раствора активатора по отношению к массе водного раствора полиоксиэтилированного эфира. Массовое количество раствора поли- оксиэтилированного эфира принято за единицу.

По ГОСТ 12360-82 Стали легированные и высоколегированные. Методы определения бора абсолютные допустимые расхождения результатов (погрешность результатов измерений) параллельных определений при доверительной вероятности р 0,95 не должны превышать значений (0,0011).

Композицию готовят механическим смешиванием и после смешивания подвергают сушке при 120 ± 5°С в течение 1 ч при постоянном перемешивании.

Все полученные порошки подвергают термической обработке при температурах выше температуры плавления соли. Температурные интервалы термической обработки представлены в табл.2

Примеры 3-8, представленные в табл. 1, являются оптимальными Использование этих соотношений при приготовлении материала СО дает наименьшую погрешность при определении массовой доли бора и наиболее полное усвоение бора в композиции.

Результаты, представленные в табл.2, свидетельствуют, что наилучшее усвоение бора происходит, если термическую обработку осуществляют при 900-950°С, что соответствует интервалу температур, представленному а формуле изобретения. При этих температурах уже в достаточной мере начинают происходить диффузионные

процессы - диффузия атомов бора в глубь металлических частиц При температурах выше 950°С происходит заметное испарение атомов бора из композиции, что является причиной уменьшения массовой доли бора.

Давление 66,6 Па является оптимальным, так как не происходит окислений поверхности частиц порошка при высоких температурах, обеспечивается диффузионное насыщение бором,

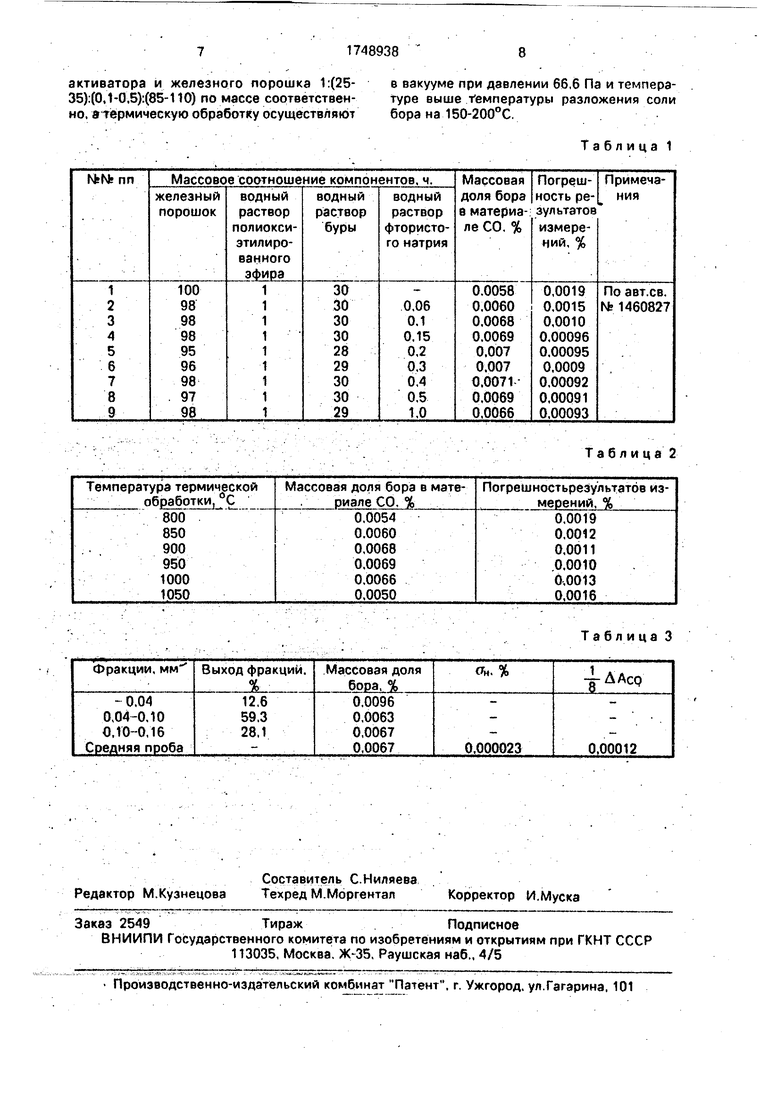

Химическая однородность материала СО. полученного по данному способу, исследовалась в соответствии с ГОСТ 8.531-85 (СТ СЭВ 4569-84), Определялась массовая доля бора во фракциях частиц различной крупности и в готовом материале. Рассчитывалось среднеквадратичное отклонение случайной составляющей погрешности от неоднородности на уровне минимально допустимой аналитической навески и сравнивалось с максимально допустимой величиной погрешности аттестации СО Д АСО 0.3 d (d - максимальный размах трех параллельных измерений, определяемый стандартом на метод анализа) при доверительной вероятности 0,95 Результаты приведены в табл.3.

Так как выполняется соотношение

тн S -7г- Д Асо материал удовлетворяет требованиям ГОСТ 8.531-85 (СТ СЭВ 4569-84) по однородности на уровне минимально допустимой аналитической навески 0,1 г (и тем более при навеске 0.5 г, предусмотренной ГОСТ 12360-82),

Способ позволяет получать заданные содержания бора в материалах СО с необходимой однородностью для малых содержаний бора в СО.

Формула изобр-етения Способ получения дисперсного материала для стандартных образцов, включающий смешивание исходных компонентов в виде водных растворов полиоксиэтилированного эфира и соли легирующего компонента, добавление железного порошка-матрицы, сушку и термическую обработку, отличающийся тем, что, с целью расширения технологических возможностей за счет формирования борсодержащей композиции, обеспечения заданной концентрации бора в стандартных образцах и повышения однородности его распределения в материале, в смесь вводят водный раствор галогенсодержащего активатора и в качестве соли легирующего компонента - борсодержащее вещество при соотношении годного раствора полиоксиэтилированного эфира, соли бора, галогенсодержащего

активатора и железного порошка 1:(25- 35):(0,1-0.5):(85-110) по массе соответственно, а-гермическую обработку осуществляют

в вакууме при давлении 66,6 Па и температуре выше Температуры разложения соли бора на 150-200°С.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ ДЛЯ ЗАРЯДОВ ТЕПЛОВОГО РАЗРУШЕНИЯ ТВЕРДЫХ ТЕЛ | 2016 |

|

RU2622127C1 |

| СПОСОБ СТАБИЛИЗАЦИИ ЧАСТИЦ ПЕРКАРБОНАТА ЩЕЛОЧНОГО МЕТАЛЛА | 1994 |

|

RU2136584C1 |

| Состав для борирования | 1976 |

|

SU619544A1 |

| СОСТАВ ДЛЯ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ГРАФИТИРОВАННЫХ ЭЛЕКТРОДАХ | 2023 |

|

RU2817660C1 |

| ПИРОТЕХНИЧЕСКИЙ СОСТАВ БЕНГАЛЬСКОЙ СВЕЧИ | 2012 |

|

RU2490243C1 |

| Способ получения легированных порошков в виброкипящем слое | 2015 |

|

RU2606358C2 |

| СПОСОБ КАРБОБОРИРОВАНИЯ ПОЛЫХ ДЕТАЛЕЙ ИЗ ТУГОПЛАВКИХ МЕТАЛЛОВ И ВЫСОКОЛЕГИРОВАННЫХ СТАЛЕЙ | 2004 |

|

RU2276202C1 |

| Способ получения высокостехиометричных наноразмерных материалов на основе иттрий-алюминиевого граната с оксидами редкоземельных элементов | 2018 |

|

RU2689721C1 |

| ГЕРБИЦИДНЫЙ СОСТАВ И ЕГО ВЫПУСКНАЯ ФОРМА | 2004 |

|

RU2277775C2 |

| СПОСОБ ПОЛУЧЕНИЯ ПОРОШКА ЛИТИРОВАННОГО ОКСИДА КОБАЛЬТА С ЛЕГИРОВАННОЙ СТРУКТУРОЙ И МОДИФИЦИРОВАННОЙ ПОВЕРХНОСТЬЮ | 2020 |

|

RU2755526C1 |

Сущность изобретения: берут исходные компоненты: железный порошок, порошок буры, фтористый натрий, полиоксиэтили- ровэнный эфир и дистиллированную воду. Готовят композицию из указанных компонентов из расчета содержания бора в материале стандартных образцов 0,007 мас.%. Композицию готовят механическим смешиванием, после смешивания подвергают сушке при 115-125°Св течение 1 ч при постоянном перемешивании. Полученную композицию подвергают термическому разложению при температурах выше температуры разложения соли бора на 150-200°С. Способ позволяет получить строго за-1 данные содержания бора в материале стандартных образцов с необходимой однородностью для малых содержаний бора. 3 табл. Известен способ получения порошковой композиции, заключающийся в смешивании компонентов композиции - органической жидкости и термически нестабильного соединения металла, в соотношении (2-5): 1 соответственно и последующее разложение термически нестабильного соединения металла. Однако такой способ имеет ряд недостатков в случае его использования для изготовления материала СО. Применение органической жидкости не обеспечивает электролитической диссоциации соли и не позволяет получить дисперсное распределение металла в композиции. Отсутствие металлического порошка, не входящего Б (Л ю 2 00 о со 00

Таблица 2

Таблица 3

| Способ получения металлического порошка | 1983 |

|

SU1155359A1 |

| кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Авторское свидетельство СССР NJ 1460827, кл | |||

| Машина для добывания торфа и т.п. | 1922 |

|

SU22A1 |

| Кузнечная нефтяная печь с форсункой | 1917 |

|

SU1987A1 |

| Изобретение относится к технологии получения дисперсного материала стандартных образцов (СО) стапей, применяемых в металлургической промышленности для контроля массовой доли компонентов (состава сплава) | |||

| Известны традиционные методы приготовления дисперсных стандартных образцов сталей и сплавов, предусматривающие выплавку металла заданного состава, разливку в изложницы и измельчение на металлорежущих станках до крупности аналитической пробы | |||

| Однако они длительны и малоэкономичны. | |||

Авторы

Даты

1992-07-23—Публикация

1990-02-14—Подача