Изобретение относится к производству железобетонных изделий, а именно к установкам для непрерывной тепловой обработки изделий, использующих в качестве теплоносителя продукты сгорания газа.

Известно устройство для тепловлажно- стной обработки изделий из бетонных смесей, содержащее камеру с водяным бассейном и нагревателем и циркуляционные системы со всасывающими и нагнетающими трубопроводами, которые размещены в противоположных торцах камеры, при этом каждый всасывающий трубопровод расположен между нагнетающими.

Наиболее близкой к предлагаемой является щелевая камера для тепловой обработки бетонных изделий продуктами сгорания природного газа, содержащая туннель прямоугольной формы, рельсовый путь с формами-вагонетками, торцовые крышки, ряд теплогенераторов, установленный на крышке туннеля с нагнетающими и всасывающими газоходами, установленными с образованием условно-замкнутых контуров теплоносителя в камере.

Недостатком известной камеры является быстрое затухание теплового и динамического напора, поступающего от теплогенератора теплоносителя, вследствие чего теплоотдача снижается и прогрев изделий, удаленных от нагнетающего отверVIN

Ю О

4 CJ

стия в рециркуляционном контуре, резко замедляется.

Цель изобретения - интенсификация прогрева бетонных изделий,

Указанная цель достигается тем, что в щелевой камере для тепловой обработки бетонных изделий продуктами сгорания природного газа, содержащей туннель ррямоугольной формы, рельсовый путь с формами-вагонетками, торцовые крышки, ряд теплогенераторов, установленных на крыше туннеля с нагнетающими и всасывающими газоходами, установленными с образованием условно-замкнутых контуров циркуляции теплоносителя в камере, нагнетающие газоходы каждого теплогенератора расположены соответственно на расстоянии, расном для первого от торца входа камеры ai 1,5L/n, и каждый последующий нагнетающий газоход с шагом av. L/n от предыдущего, где п - число форм-вагонеток в камере, L - длина камеры в м, при этом всасывающие газоходы каждого генератора расположены от соответствующих нагнетающих газоходов: от первого на расстоянии И Ц1-4,5/п), и от каждого последующего нагнетающего газохода на расстоянии Ik L(1-4,5/n) , где k - порядковый номер контура.

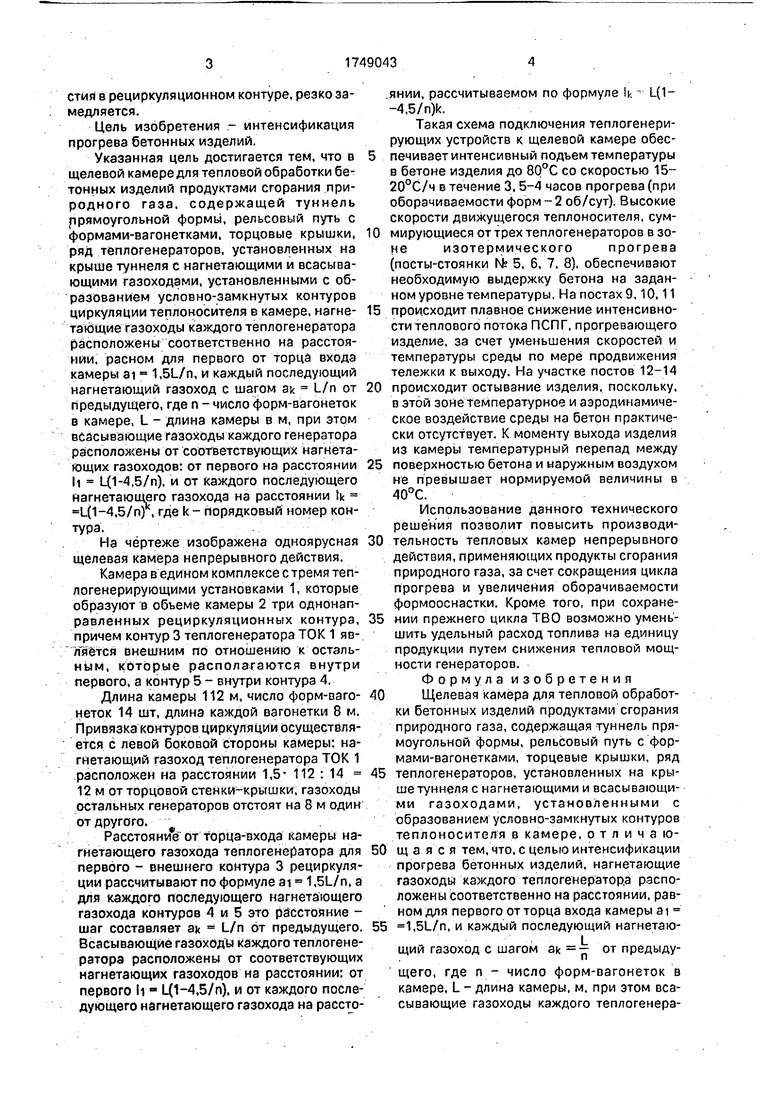

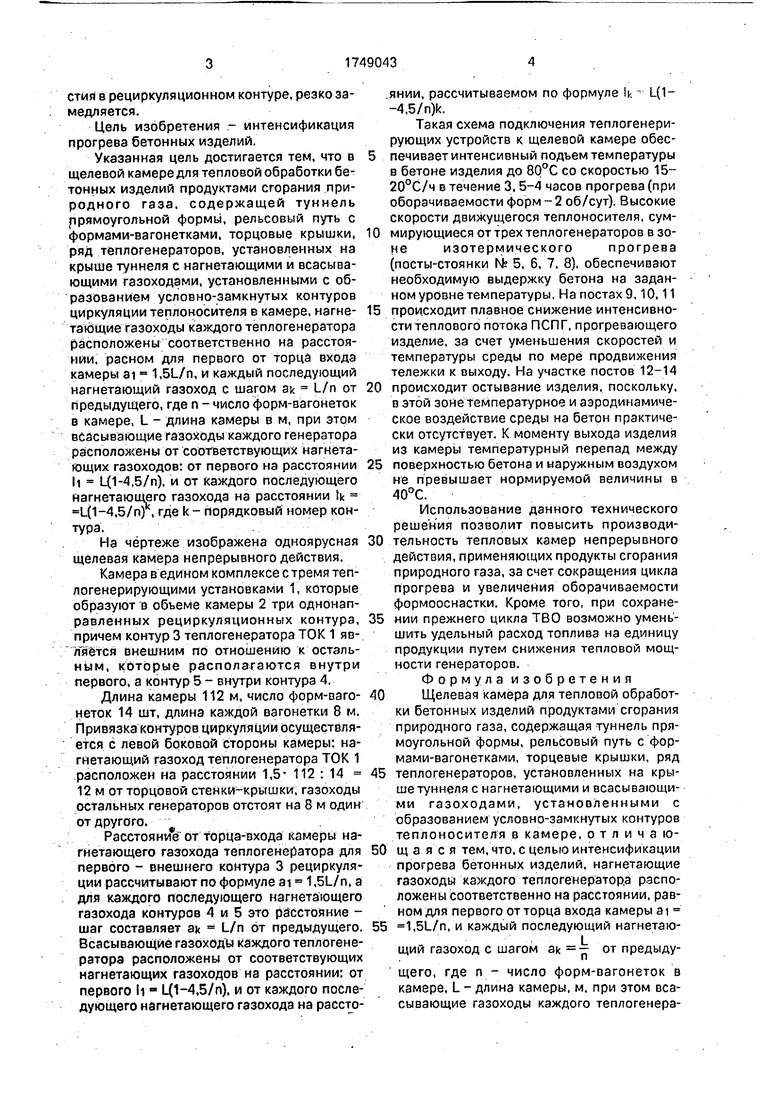

На чертеже изображена одноярусная щелевая камера непрерывного действия.

Камера в едином комплексе с тремя теп- логенерирующими установками 1, которые образуют в объеме камеры 2 три однонаправленных рециркуляционных контура, причем контур 3 теплогенератора ТОК 1 является внешним по отношению к остальным, которые располагаются внутри первого, а контур 5 - внутри контура 4.

Длина камеры 112 м, число форм-вагонеток 14 шт, длина каждой вагонетки 8 м. Привязка контуров циркуляции осуществляется с левой боковой стороны камеры: нагнетающий газоход теплогенератора ТОК 1 расположен на расстоянии 1,5- 112 : 14 12 м от торцовой стенки-крышки, газоходы остальных генераторов отстоят на 8 м один от другого.

Расстояние от торца-входа камеры нагнетающего газохода теплогенератора для первого - внешнего контура 3 рециркуляции рассчитывают по формуле ai 1,5L/n, a для каждого последующего нагнетающего газохода контуров 4 и 5 это расстояние - шаг составляет ак L/n от предыдущего. Всасывающие газоходы каждого теплогенератора расположены от соответствующих нагнетающих газоходов на расстоянии: от первого И - Ц1-4,5/п), и от каждого последующего нагнетающего газохода на расстоянии, рассчитываемом по формуле Ik L(1- -4,5/n)k.

Такая схема подключения теплогенери- рующих устройств к щелевой камере обеспечиваетинтенсивный подъем температуры в бетоне изделия до 80°С со скоростью 15- 20°С/ч в течение 3,5-4 часов прогрева (при оборачиваемости форм-2 об/сут). Высокие скорости движущегося теплоносителя, суммирующиеся от трех теплогенераторов в зоне изотермического прогрева (посты-стоянки № 5, 6, 7, 8), обеспечивают необходимую выдержку бетона на заданном уровне температуры. На постах 9,10,11

происходит плавное снижение интенсивности теплового потока ПСПГ, прогревающего изделие, за счет уменьшения скоростей и температуры среды по мере продвижения тележки к выходу. На участке постов 12-14

происходит остывание изделия, поскольку, в этой зоне температурное и аэродинамическое воздействие среды на бетон практически отсутствует. К моменту выхода изделия из камеры температурный перепад между

поверхностью бетона и наружным воздухом не превышает нормируемой величины в 40°С.

Использование данного технического решения позволит повысить производительность тепловых камер непрерывного действия, применяющих продукты сгорания природного газа, за счет сокращения цикла прогрева и увеличения оборачиваемости формооснастки. Кроме того, при сохранении прежнего цикла ТВО возможно уменьшить удельный расход топлива на единицу продукции путем снижения тепловой мощности генераторов.

Формула изобретения

Щелевая камера для тепловой обработки бетонных изделий продуктами сгорания природного газа, содержащая туннель прямоугольной формы, рельсовый путь с формами-вагонетками, торцевые крышки, ряд

теплогенераторов, установленных на крыше туннеля с нагнетающими и всасывающими газоходами, установленными с образованием условно-замкнутых контуров теплоносителя в камере, отличающ а я с я тем, что. с целью интенсификации прогрева бетонных изделий, нагнетающие газоходы каждого теплогенератора расположены соответственно на расстоянии, равном для первого от торца входа камеры ai

1,5L/n, и каждый последующий нагнетающий газоход с шагом ak -

от предыдущего, где п - число форм-вагонеток в камере, L - длина камеры, м, при этом всасывающие газоходы каждого теплогенера

тора расположены от соответствующих на- последующего нагнетающего газохода на гнетающих газоходов: от первого на рассто- расстоянии Ik - Ц1-4,5/п), где k - порядко- янии И - L(1-4.5/n), и от каждого вый номер контура.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕПЛОВЛАЖНОСТНОЙ ОБРАБОТКИ ИЗДЕЛИЙ | 1992 |

|

RU2100323C1 |

| ЩЕЛЕВАЯ КАМЕРА ДЛЯ ТЕПЛОВОЙ ОБРАБОТКИ БЕТОННЫХ ИЗДЕЛИЙ | 1991 |

|

RU2026780C1 |

| СПОСОБ ТЕПЛОВОЙ ОБРАБОТКИ ИЗДЕЛИЙ ИЗ ТЯЖЕЛОГО БЕТОНА | 1991 |

|

RU2028996C1 |

| ЩЕЛЕВАЯ КАМЕРА | 1973 |

|

SU383706A1 |

| Теплогенератор | 1986 |

|

SU1357671A1 |

| Туннельная камера | 1989 |

|

SU1638019A1 |

| Конвейерная линия для изготовления железобетонных изделий | 1987 |

|

SU1518129A1 |

| Устройство для тепловлажностной обработки материалов и изделий | 1990 |

|

SU1761498A1 |

| Установка для сушки гипсовых,гипсо-цЕМЕНТНыХ и гипСОбЕТОННыХ издЕлий | 1977 |

|

SU687892A1 |

| ТУННЕЛЬНЫЙ АГРЕГАТ ДЛЯ ТЕРМИЧЕСКОЙ ОБРАБОТКИ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ | 1990 |

|

RU2031341C1 |

Использование: в производстве железобетонных изделий, для их непрерывной тепловой обработки с использованием в /2 качестве теплоносителя продуктов сгорания природного газа, Сущность изобретения: щелевая камера включает туннель прямоугольной формы, рельсовый путь с формами вагонетками, торцевые крышки, ряд теплогенераторов, установленных на крыше туннеля с нагнетающими и всасывающими газоходами, установленными с образованием условно-замкнутых контуров теплоносителя в камере. Нагнетающие газоходы расположены в начале камеры на расстоянии от торца-схода: первый - равном ai 1,5L/n и каждый последующий с шагом ак L/n от предыдущего, где п - число форм- вагонеток в камере, L - длина камеры в м, а всасывающие газоходы каждого теплогенератора расположены на расстоянии от первого li L(1-4 5/n) и от каждого последующего Ik L(1-4,5n)k, где k - порядковый номер контура. 1 ил. ел С

Л

| Устройство для тепловлажностнойОбРАбОТКи издЕлий из бЕТОННыХСМЕСЕй | 1978 |

|

SU808486A1 |

| Видоизменение прибора с двумя приемами для рассматривания проекционные увеличенных и удаленных от зрителя стереограмм | 1919 |

|

SU28A1 |

| Пособие по тепловой обработке железо- бетонных изделий продуктами сгорания природного газа, НИИЖБ | |||

| - М.: Прейску- рантиздат, 1988 (прототип) | |||

Авторы

Даты

1992-07-23—Публикация

1990-09-27—Подача