Изобретение относится к металлургии и машиностроению, в частности к изготовлению труб из хромистых нержавеющих сталей полуферритного класса для соединения труба - трубная доска теплообменного оборудования ТЭС, АЭС.

Наиболее близким по технической сущности к изобретению является способ термообработки труб из стали 08Х14МФ, включающий нагрев до 770°С, выдержку в течение 3 ч и охлаждение воздухе.

Данный режим не обеспечивает получений необходимого уровня пластичности, предела текучести сто,2 40 кГ/мм2 и отношения сто,2 / ав 0,7,

Целью изобретения является повышение эксплуатационной надежности изделий за счет повышения плотности

Указанная цель достигается тем, что согласно способу термической обработки хо- лоднодеформированных изделий, преимущественно труб, включающему нагрев изделия, выдержку при температуре

нагрева и охлаждение на воздухе, нагрев ведут до 900-920°С, выдержку осуществляют в течение 10-15 мин, причем в процессе нагрева проводят изотермическую выдержку при 850-870°С в течение 3-7 мин, а охлаждение до 680-700°С ведут с печью и выдерживают при данной температуре в течение 1,5-2,0 ч.

При нагреве до 900-920°С происходит превращение d-феррита стали 08Х14МФ, что приводит к дополнительному измельчению зерна и вследствие этого уход карбидов с границ зерен. Нагрев до температур ниже 900°С не обеспечивает прохождение фазовой перекристаллизации, нагрев выше 920°С приводит к растворению карбидной фазы и росту зерна. При этом ухудшается пластичность.

Выдержка менее 10 мин недостаточна для прохождения фазовой перекристаллизации, выдержка более 15 мин вызывает рост зерна.

(Л

С

VJ

N

NO

N3 СЛ О

Изотермическая выдержка при 850- 870°С обеспечивает прохождение рекристаллизации в структуре стали. Нагрев до температур ниже 850°С не обеспечивает прохождения полной рекристаллизации, нагрев до температуры выше 870°С может привести к переходу критической точки АСЗ и наследованию аустенитом повышенной плотности дефектов (Act 820-830°С, Асз - 890-900°С)

Температура выдержки в нижнем интервале температур 680-700°С обусловлена расположением области ферритокарбидно- го распада.

Выдержка при температуре ниже 680 и выше 700°С не обеспечивает протекания полного распада аустенита на ферритокар- бидную смесь в указанное время 1,5 ч, что увеличивает продолжительность цикла термообработки.

Выдержка в интервале ферритокарбид- ного распада должна быть не менее 1,5 ч, что обеспечивает протекание превращения полностью. При охлаждении после выдержки продолжительностью менее 1,5 ч в структуре образуется мартенсит, необходимый комплекс механических свойств не достигается. Выдержка более 2 ч нецелесообразна с точки зрения экономии времени.

После обработки по предлагаемому способу металл труб имеет полностью ре- кристйллизовзнную структуру 5-феррита с равномерно расположенными в феррите карбидами МазСе. При этом достигается требуемый комплекс свойств ffo,2 26-35 кГ/мм2, (5 35-40%,(Го.2/08 0,6.

Предлагаемый способ реализован при изготовлении холоднодеформированных труб размером 16x2, t6x 1,2, 14 х 1,2 мм из нержавеющей стали полеферритного класса 0,8Х14МФ.

Трубы изготавливают с использованием механотермической обработки, которая включает операции прокатки, волочения и термообработки Прокатку проводят следующим образом: исходную заготовку размером 74 х 7,5 мм прокатывают на размер 38 х 3,9 мм и термообрабатывают, трубы размером 38 х 3,9 мм прокатывают на размер 19 х 2 мм и термообрабатывают, далее проводят волочение труб размером 19 х 2 мм на размер 16 х 2 мм и проводят термообработку.

Термообработку проводили в 7-зонной проходной роликовой печи с регулированием температур по зонам:

I зона 850-870°С, выдержка 3-7 мин:

II зона 900-920°С, выдержка 10-15 мин; III-YH зоны 680-700°С, выдержка 1,5- 2,0ч.

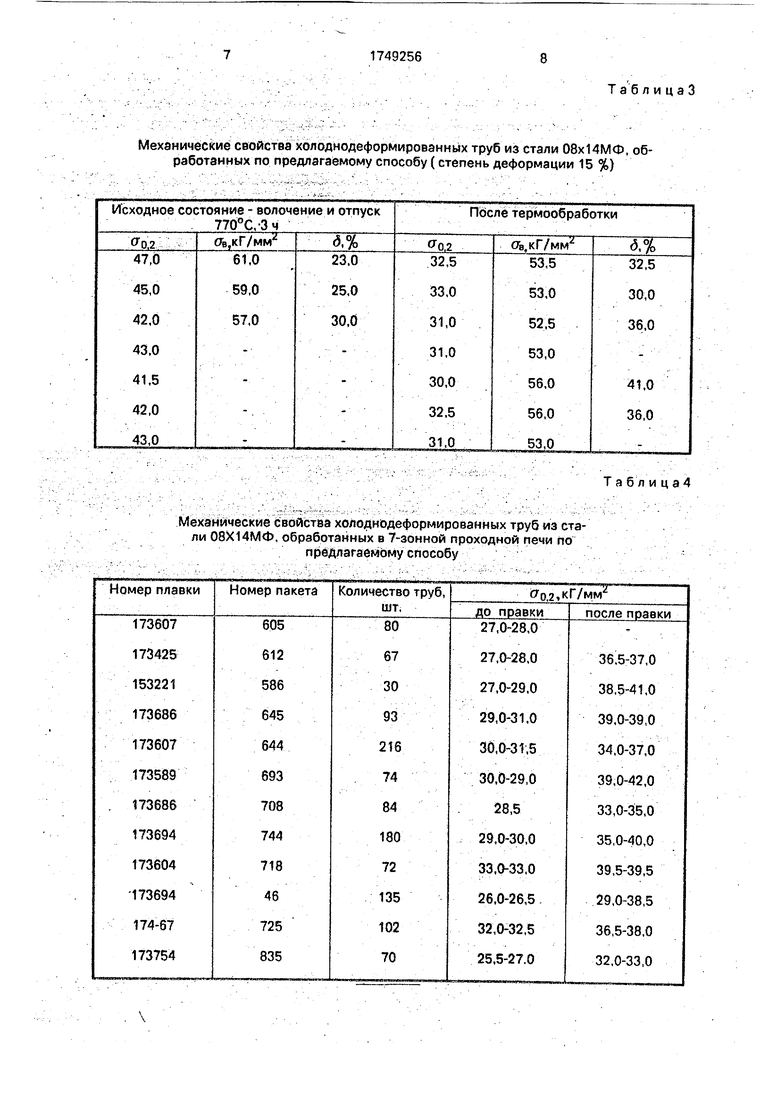

Механические свойства 15 пакетов труб, обработанных по предлагаемой технологии, приведены в табл.1-4, предел текучести после термообработки составляет 26-33 кГ/мм .

По сравнению с базовым объектом предлагаемый способ термообработки позволяет повысить технологичность при изготовлении (раздаче, гибке, штамповке) холоднодеформированных труб и листа из нержавеющей стали полуферритного класса за счет повышения пластичности с 25-30

до 35-40% и снижения соотношения 7о,2 /GB °т 0,7-0,9 до 0,5-0,6 (результаты испытаний приведены в табл 1-4).

Разработанный способ позволяет повысить надежность работы оборудования ТЭС,

АЭС, что достигается за счет повышения плотности вальцсоединений труба - трубная доска

Формула изобретения Способ термической обработки холод- нодеформиросанных изделий, преимущественно труб, включающий нагрев изделий, выдержку при температуре нагрева и охлаждение на воздухе, отличающийся тем, что, с целью повышения эксплуатационной надежности изделий за счет повышения плотности, нагрев ведут до 900-920°С, выдержку осуществляют в течение 10-15 мин, причем в процессе нагрева проводят изо- термическую выдержку при 850-б70°С в течение 3-7 мин, а охлаждение до 680-700°С ведут с печью и выдерживают при данной температуре в течение 1,5- 2,0 ч

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА ХОЛОДНОДЕФОРМИРОВАННЫХ ТРУБ | 2011 |

|

RU2464325C1 |

| Способ производства горячекатаных листов из криогенной стали (варианты) | 2020 |

|

RU2759106C1 |

| Способ производства листового проката | 1988 |

|

SU1696500A1 |

| Способ получения изогнутых труб | 1987 |

|

SU1574317A1 |

| СПОСОБ ПРОИЗВОДСТВА АНИЗОТРОПНОЙ ЭЛЕКТРОТЕХНИЧЕСКОЙ СТАЛИ С ВЫСОКИМИ МАГНИТНЫМИ СВОЙСТВАМИ | 2009 |

|

RU2407809C1 |

| Способ термической обработки трубных изделий из конструкционных легированных сталей | 1984 |

|

SU1188214A1 |

| Способ термической обработки холоднодеформированных труб из стали 12Х18Н12Т | 2023 |

|

RU2822492C1 |

| Способ термической обработки изделий | 1980 |

|

SU969753A1 |

| Способ термомеханической обработки металлических изделий | 1987 |

|

SU1420040A1 |

| Способ термической обработки стальных изделий | 1990 |

|

SU1749252A1 |

Использование: производство труб из хромистых нержавеющих сталей пол- уферритового класса для теплообменного оборудования электростанций. Сущность изобретения: изделия нагревают до 850- 870°С, выдерживают при этой температуре в течение 3-7 мин, нагревают до 900-920°С, выдерживают 10-15 мин, охлаждают с печью до 680-700°С, выдерживают при этой температуре 1,5-2,0 ч и окончательно охлаждают на воздухе. 4 табл.

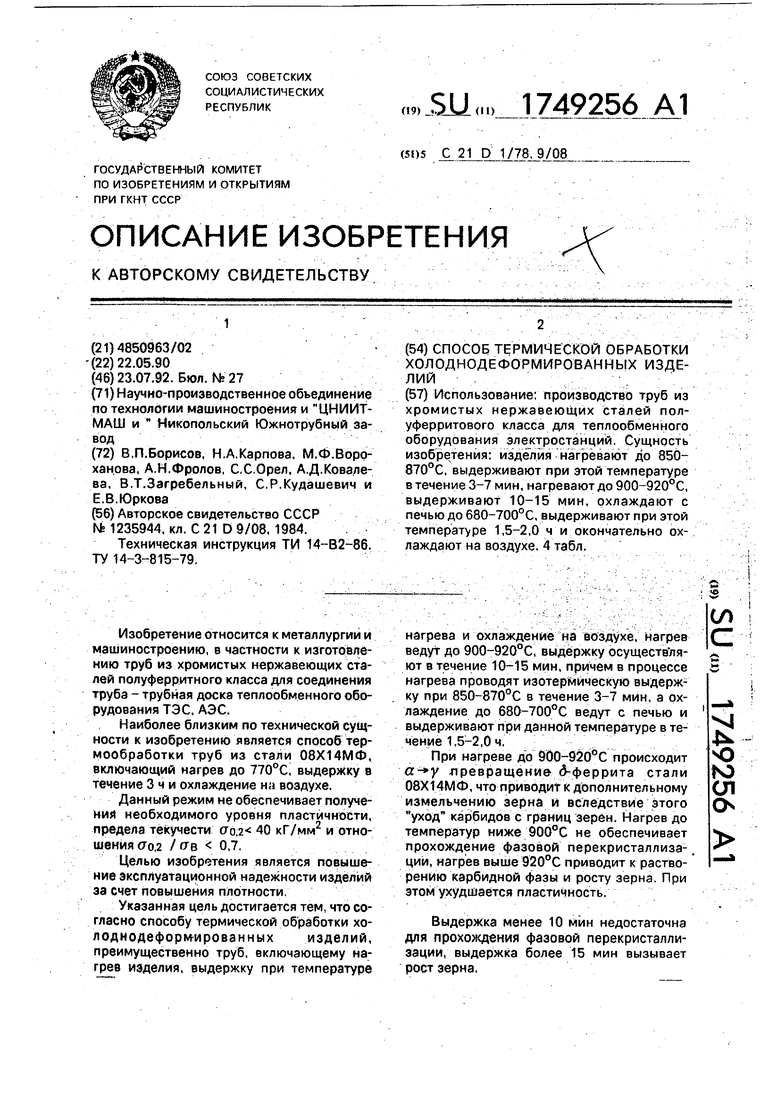

Сравнительные механические свойства холоднодеформированных труб из стали 08Х14МФ, обработанные по режиму известного (отпуск 770°С, 3 ч) и предлагаемого способов

Примечание.Правка приводит к повышению то,2 на 10 кГ/мм.

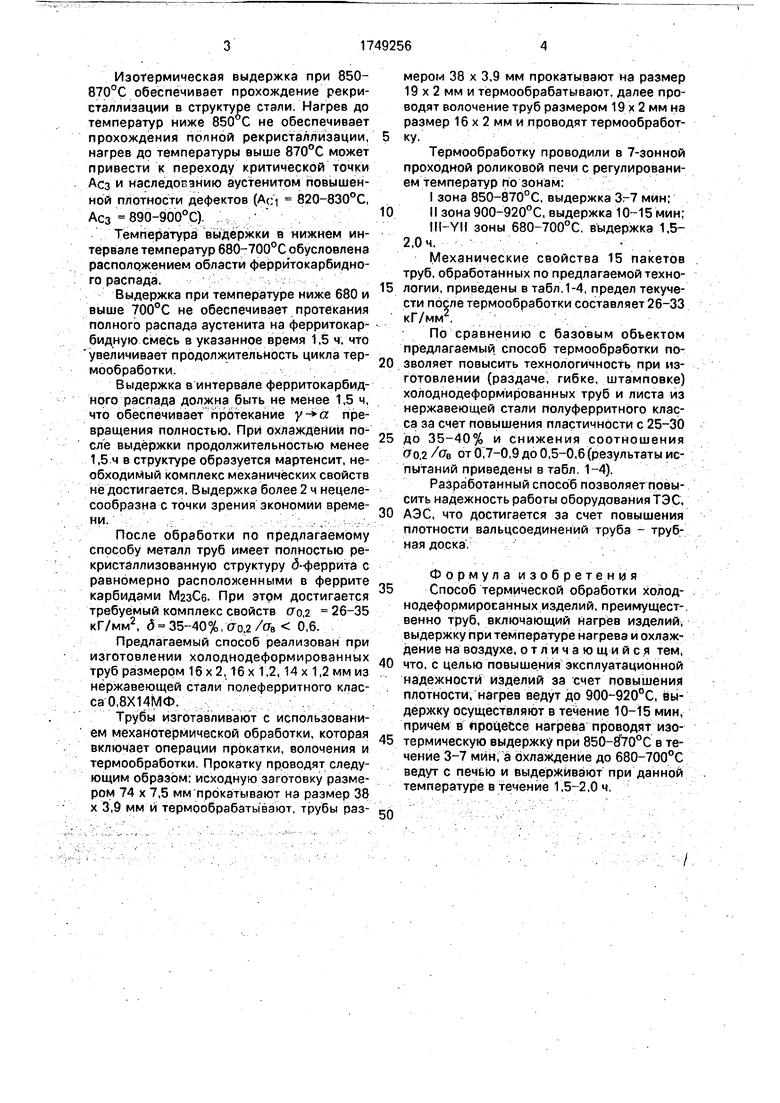

Механические свойства холоднодеформированных труб и листа из стали 08Х14МФ, обработанных по известному способу (отпуск 770°С, Зч), степень

деформации 15 %.

Табли ца2

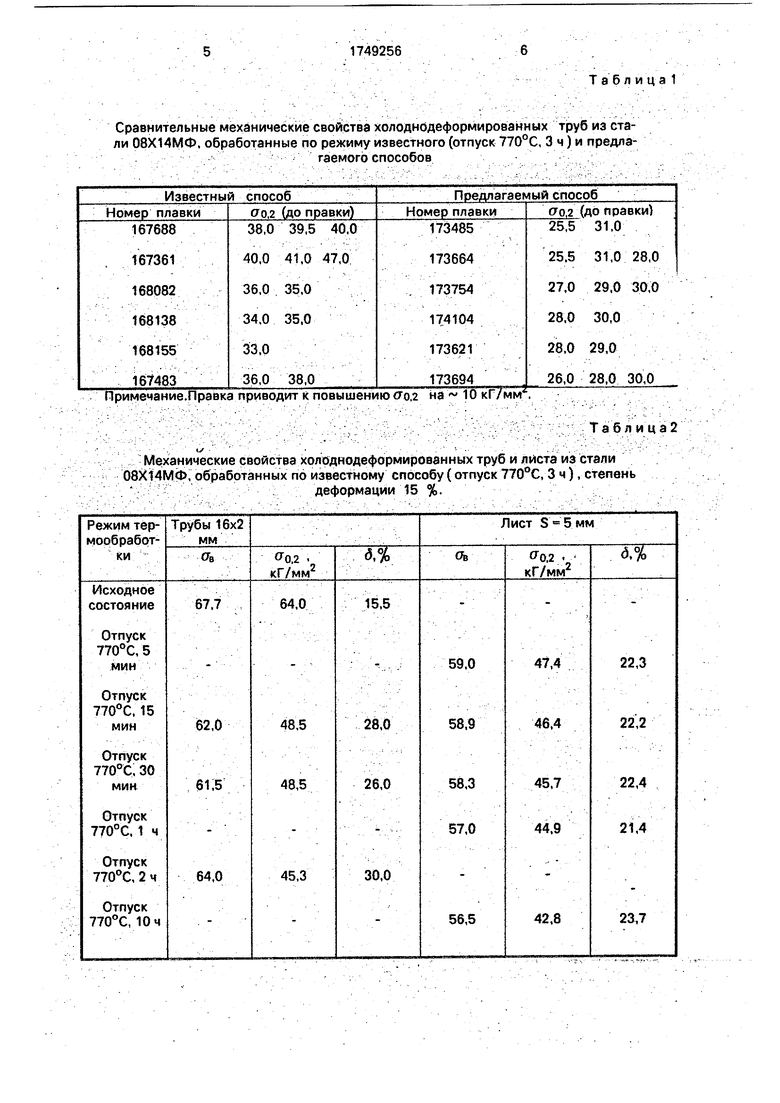

Механические свойства холоднодеформированных труб из стали 08x14МФ, обработанных по предлагаемому способу (степень деформации 15 %)

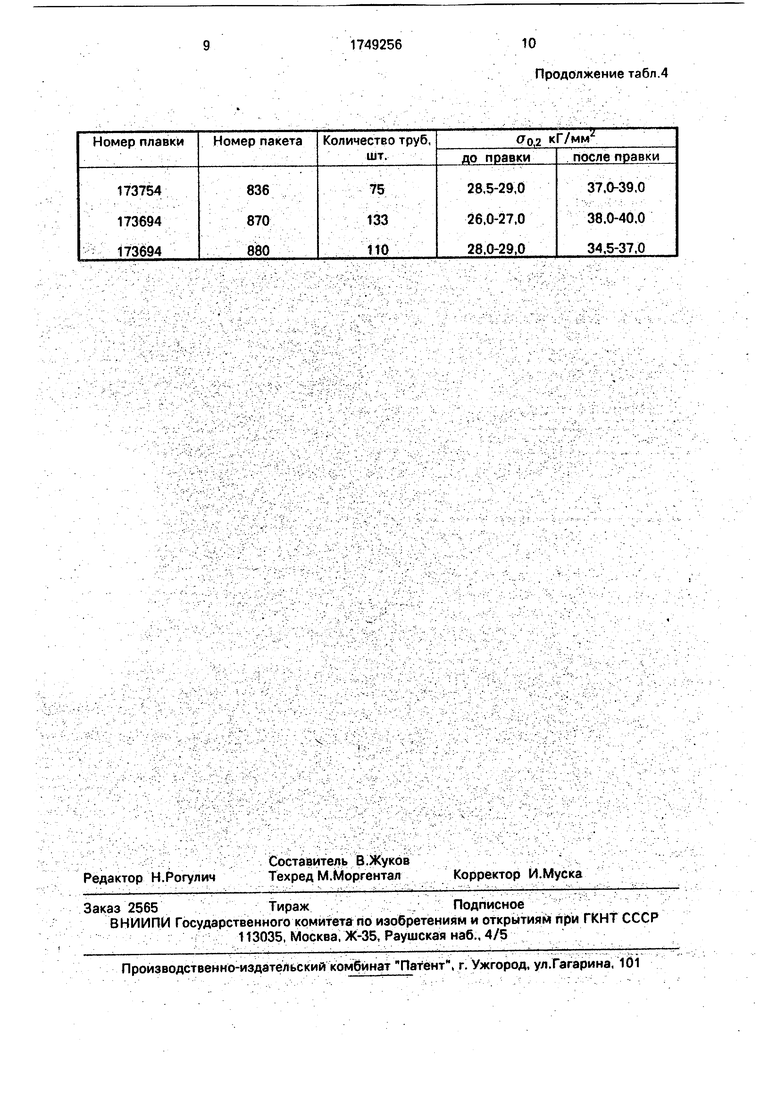

Механические свойства холоднодеформированных труб из стали 08Х14МФ, обработанных в 7-зонной проходной печи по предлагаемому способу

ТаблицаЗ

Таблица4

Продолжение табл.4

| Способ термоциклической обработки сварных труб | 1983 |

|

SU1235944A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

| Паровоз для отопления неспекающейся каменноугольной мелочью | 1916 |

|

SU14A1 |

Авторы

Даты

1992-07-23—Публикация

1990-05-22—Подача