Изобретение относится к обработке металлов давлением, в частности, к гибке труб на малый радиус (R 1 - 1,5 диаметра заготовки) и может быть использовано в различ- ных областях машиностроения при обработке трубных заготовок из перлитных сталей и сталей ферритного класса, претерпевающих а превращение.

Целью изобретения является повышение качества изделий.

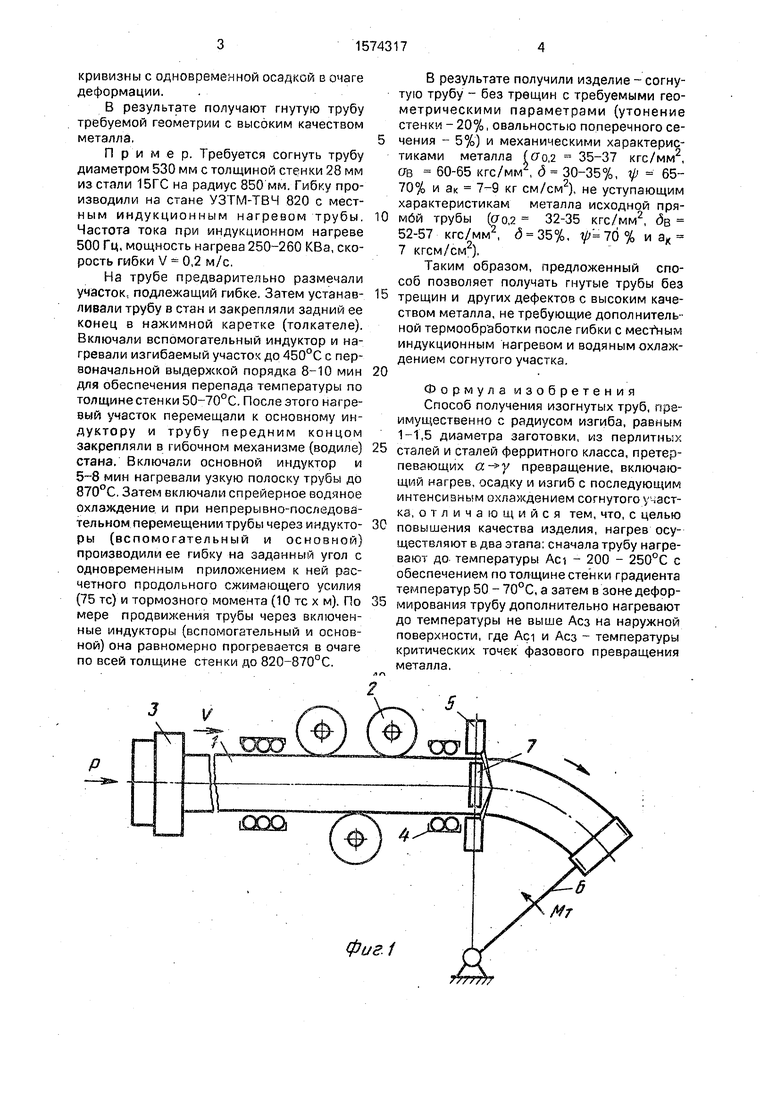

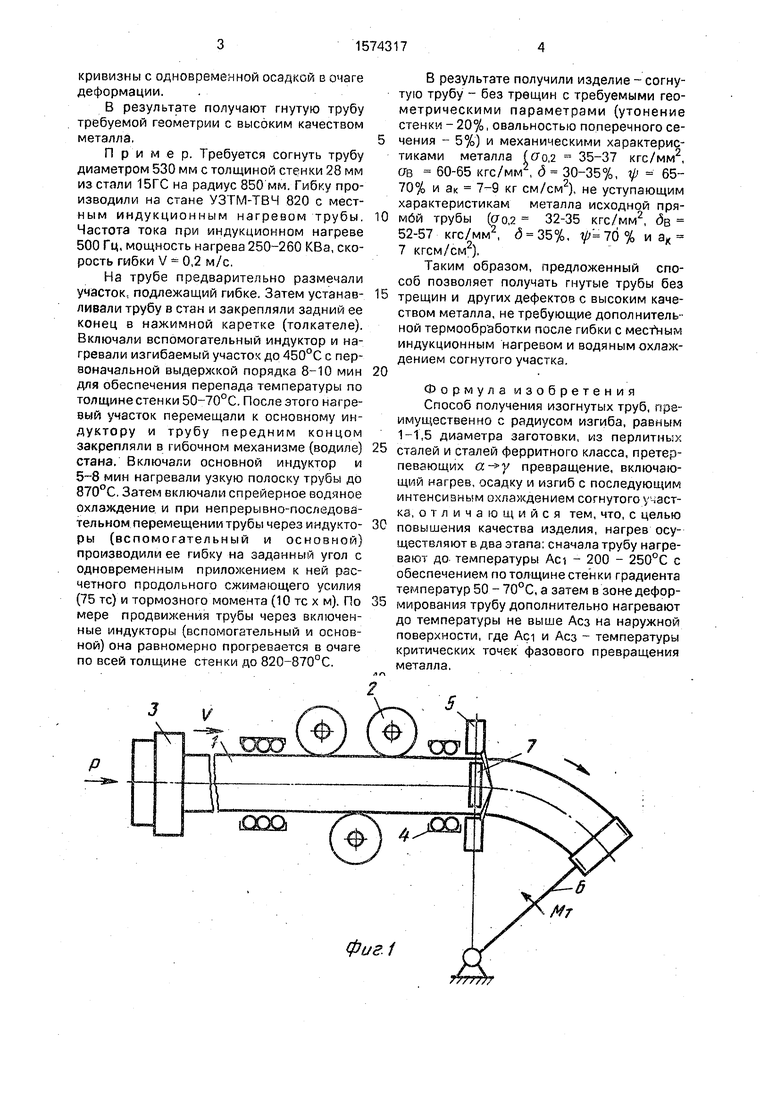

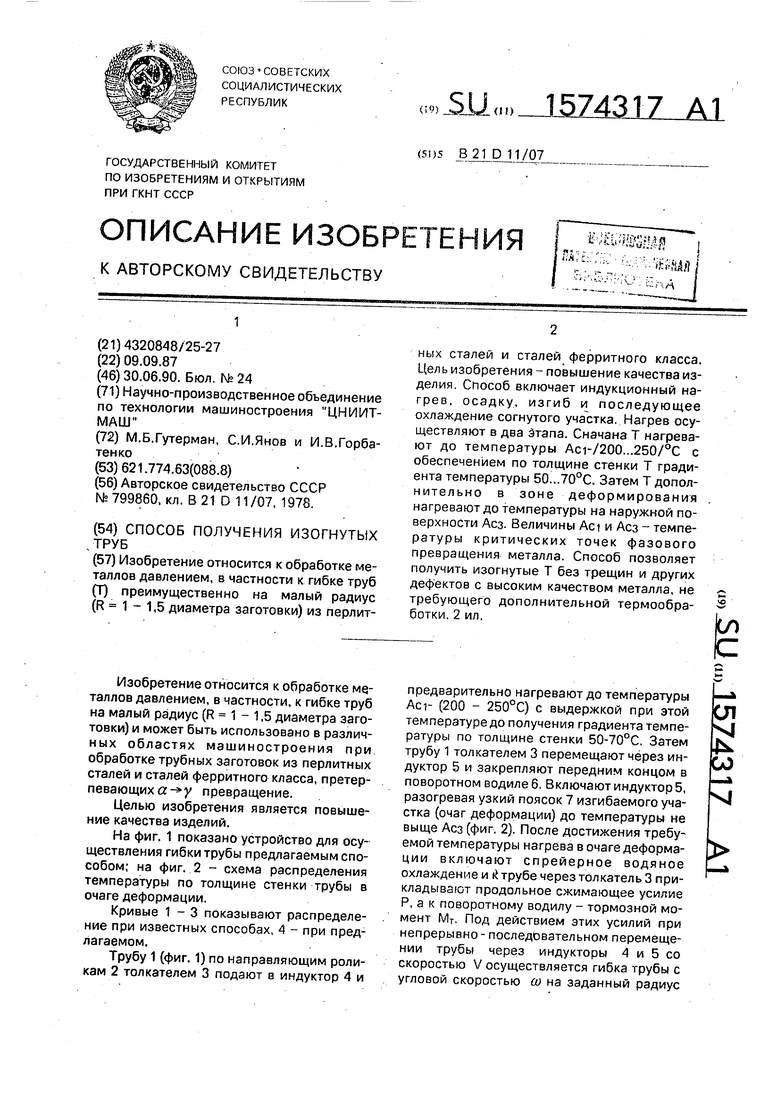

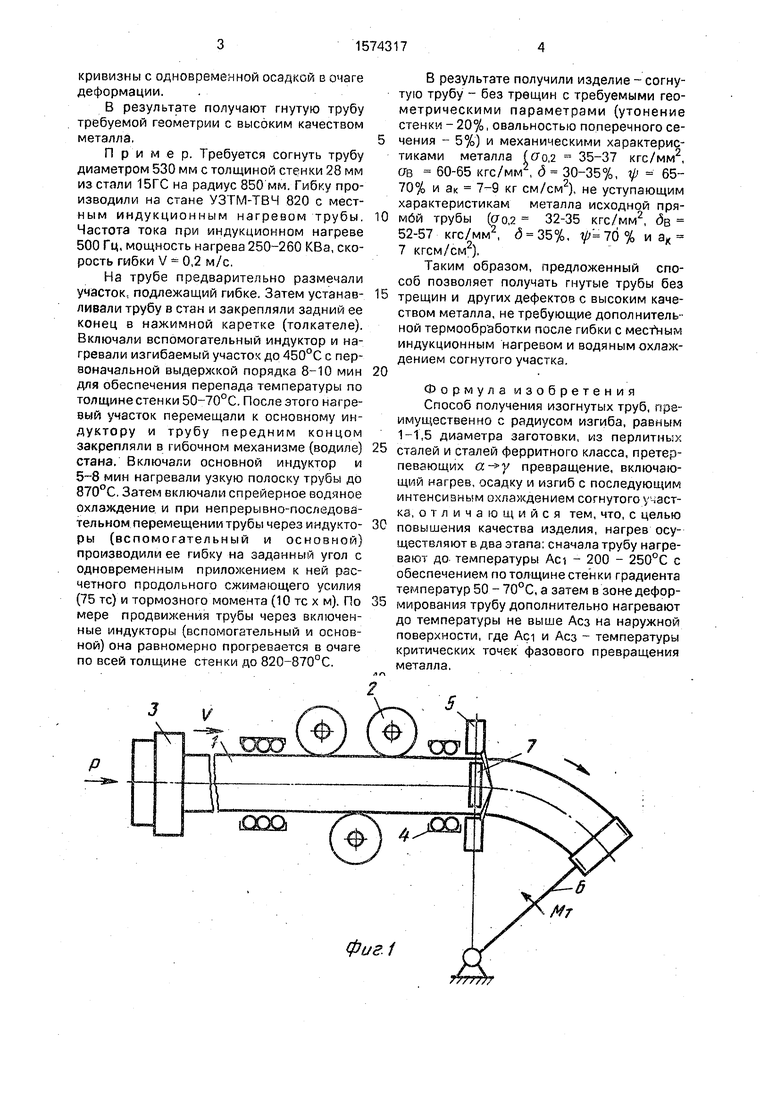

На фиг. 1 показано устройство для осуществления гибки трубы предлагаемым способом; на фиг. 2 - схема распределения температуры по толщине стенки трубы в очаге деформации.

Кривые 1-3 показывают распределение при известных способах, 4 - при предлагаемом.

Трубу 1 (фиг. 1) по направляющим роликам 2 толкателем 3 подают в индуктор 4 и

предварительно нагревают до температуры Aci- (200 - 250°С) с выдержкой при этой температуре до получения градиента температуры по толщине стенки 50-70°С Затем трубу 1 толкателем 3 перемещают через индуктор 5 и закрепляют передним концом в поворотном водиле 6 Включают индуктор 5, разогревая узкий поясок 7 изгибаемого участка (очаг деформации) до температуры не выще Асз (фиг, 2). После достижения требуемой температуры нагрева в очаге деформа- ции включают спрейерное водяное охлаждение и к трубе через толкатель 3 прикладывают продольное сжимающее усилие Р, а к поворотному водилу - тормозной момент Мт Под действием этих усилий при непрерывно - последовательном перемещении трубы через индукторы 4 и 5 со скоростью V осуществляется гибка трубы с угловой скоростью (О на заданный радиус

сл

а

со

кривизны с одновременной осадкой в очаге деформации.

В результате получают гнутую трубу требуемой геометрии с высоким качеством металла.

Пример. Требуется согнуть трубу диаметром 530 мм с толщиной стенки 28 мм из стали 15ГС на радиус 850 мм. Гибку производили на стане УЗТМ-ТВЧ 820 с местным индукционным нагревом трубы. Частота тока при индукционном нагреве 500 Гц, мощность нагрева 250-260 КВа, скорость гибки V - 0,2 м/с.

На трубе предварительно размечали участок, подлежащий гибке. Затем устанав- ливали трубу в стан и закрепляли задний ее конец в нажимной каретке (толкателе). Включали вспомогательный индуктор и нагревали изгибаемый участок до 450°С с первоначальной выдержкой порядка 8-10 мин для обеспечения перепада температуры по толщине стен ки50-70°С. После этого нагре- еый участок перемещали к основному индуктору и трубу передним концом закрепляли в гибочном механизме (водиле) стана. Включали основной индуктор и 5-8 мин нагревали узкую полоску трубы до 870°С. Затем включали спрейерное водяное охлаждение и при непрерывно-последовательном перемещении трубы через индукто- ры (вспомогательный и основной) производили ее гибку на заданный угол с одновременным приложением к ней расчетного продольного сжимающего усилия (75 тс) и тормозного момента (10 тс х м). По мере продвижения трубы через включенные индукторы (вспомогательный и основной) она равномерно прогревается в очаге по всей толщине стенки до 820-870°С.

В результате получили изделие - согнутую трубу - без трещин с требуемыми геометрическими параметрами (утонение стенки - 20%, овальностью поперечного сечения - 5%) и механическими характеристиками металла (сго,2 35-37 кгс/мм2, (7в 60-65 кгс/мм2, д 30-35%, у 65- 70% и ак 7-9 кг см/см2), не уступающим характеристикам металла исходной пря- мбй трубы (ао,2 32-35 кгс/мм2, 5в 52-57 кгс/мм2, (5 35%, / 70 % и ак 7 кгсм/см2),

Таким образом, предложенный способ позволяет получать гнутые трубы без трещин и других дефектов с высоким качеством металла, не требующие дополнительной термообработки после гибки с местным индукционным нагревом и водяным охлаждением согнутого участка.

Формула изобретения Способ получения изогнутых труб, преимущественно с радиусом изгиба, равным 1-1,5 диаметра заготовки, из перлитных сталей и сталей ферритного класса, претерпевающих а-5-у превращение, включающий нагрев, осадку и изгиб с последующим интенсивным охлаждением согнутого у-.аст- ка, отличающийся тем, что, с целью повышения качества изделия, нагрев осуществляют в два этапа: сначала трубу нагревают до температуры Aci - 200 - 250°С с обеспечением по толщине стенки градиента температур 50 - 70°С, а затем в зоне деформирования трубу дополнительно нагревают до температуры не выше Асз на наружной поверхности, где Aci и Асз - температуры критических точек фазового превращения металла.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ СВАРЕННЫХ ВЫСОКОЧАСТОТНОЙ СВАРКОЙ ТРУБ ИЗ УГЛЕРОДИСТЫХ И НИЗКОЛЕГИРОВАННЫХ СТАЛЕЙ | 1991 |

|

RU2016095C1 |

| Способ термоциклической обработки изделия | 1990 |

|

SU1782246A3 |

| Способ гибки труб и станок для осуществления способа | 2018 |

|

RU2713899C2 |

| Способ термической обработки доэвтектоидной стали | 1991 |

|

SU1803438A1 |

| СТАНОК ДЛЯ ГИБКИ ТРУБ | 2019 |

|

RU2772761C2 |

| СПОСОБ ТЕРМИЧЕСКОЙ ОБРАБОТКИ ЗОНЫ СВАРНОГО СОЕДИНЕНИЯ БУРИЛЬНЫХ ТРУБ (ВАРИАНТЫ) | 2013 |

|

RU2537633C1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ ЗАКАЛЕННЫХ ГИЛЬЗ ЦИЛИНДРОВ | 2000 |

|

RU2181649C2 |

| Способ термической обработки изделий из конструкционных сталей | 1989 |

|

SU1715867A1 |

| Способ термической обработки проката | 1989 |

|

SU1731837A1 |

| РАЗДЕЛКА ТРУБ ИЗ РАЗНОРОДНЫХ СТАЛЕЙ ПОД ДИФФУЗИОННУЮ СВАРКУ | 2003 |

|

RU2237561C1 |

Изобретение относится к обработке металлов давлением, в частности к гибке труб /Т/ преимущественно на малый радиус (R = 1...1,5 диаметра заготовки) из перлитных сталей и сталей ферритного класса. Цель изобретения - повышение качества изделия. Способ включает индукционный нагрев, осадку, изгиб и последующее охлаждение согнутого участка. Нагрев осуществляют в два этапа. Сначала Т нагревают до температуры Ас1-/200...250/°С с обеспечением по толщине стенки Т градиента температуры 50...70°С. Затем Т дополнительно в зоне деформирования нагревают до температуры на наружной поверхности Ас3. Величины Ас1 и Ас3 - температуры критических точек фазового превращения металла. Способ позволяет получить изогнутые Т без трещин и других дефектов с высоким качеством металла, не требующего дополнительной термообработки. 2 ил.

фиг.1

т°с

Фиг. 2

| ЖГУТ КРОВООСТАНАВЛИВАЮЩИЙ | 2022 |

|

RU2799860C1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1990-06-30—Публикация

1987-09-09—Подача