Изобретение относится к устройствам для автоматической укладки мешков в пакет на поддоны и может быть использовано для укладки затаренных мешков на поддоны в цветной и черной металлургии,-химической и пищевой промышленности, в производстве строительных материалов,

Существующие аналоги изобретения представляют различные электромеханические механизмы для послойной укладки мешков на поддоны.

Аналоги изобретения - это серийно выпускаемые пакетоформирующие машины ПФМ-1, У1-РПМ-15, ПМК-1, МПК-5, (Зуев Ф.Г. и др. Механизация погрузочно-разгрузоч- ных транспортных и складских работ, - М.: Агропромиздат, 1988, с. 267 - 273), а также

серийно выпускаемые пакетоформирующие машины 4М2-50,4М-50, работающие в полуавтоматическом режиме и обслуживаемые одним человеком (Шкурин В А. и др. Технические средства и оборудование для пакетирования продукции. Справочник. - М.: Машиностроение, 1987, с. 145- 148).

Указанные машины разработаны центральным конструкторско-технологическим бюро Всесоюзного НИИ зерна и продуктов его переработки.

Прототип изобретения - пакетоформирующая машина Боймер пакетпак 1600, выпускаемая фирмой Тевика индустрианланген ГМБА, содержит трасу доставки, калибрующее устройство, поворотное устройство, раздвижные створки, подвижную

XJ Јь

О О О

платформу, роликовый конвейер и механизм подачи слоя на поддон.

Указанная конструкция имеет следующие недостатки: используется труд оператора, наблюдающего за работой устройства; поворотное устройство не способно ориентировать мешок таким образом, чтобы швы мешка были во внутренней части пакета.

Целью изобретения является повышение надежности формирования пакета путем исключения расположения шва мешка на наружной поверхности пакета.

Сущность изобретения заключается в том, что устройство снабжено механизмом подачи слоя мешков на поддоны, механизмом подачи порожних поддонов, отводящим конвейером, поперечными и продольными толкателями, а электронный блок управления содержит блоки управления двигателей, связанные с соответствующими тиристорными реверсивными пускателями и датчиками положения. При этом каждый блок управления двигателем состоит из трех RS-триггеров, четырех элементов ИЛИ и последовательно включенных элементов И, счетчика импульсов, постоянного запоминающего устройства и усилителя мощности, причем выход первого элемента ИЛИ подключен через S-вход первого RS-триггера, второй элемент ИЛИ и S-вход второго RS-триггера к элементу И, первые входы третьего и четвертого элементов ИЛИ связаны между собой, выход третьего элемента ИЛИ подключен к R-входу второго RS-триггера, выход четвертого элемента ИЛИ связан со счетчиком импульсов и R-входами первого и-третьего RS-тригге- ровГвыход третьего RS-триггера подключен к входу первого элемента ИЛИ и постоянному запоминающему устройству, а выходы последнего соответственно связаны с вторыми входами третьего и четвертого элементов ИЛИ,

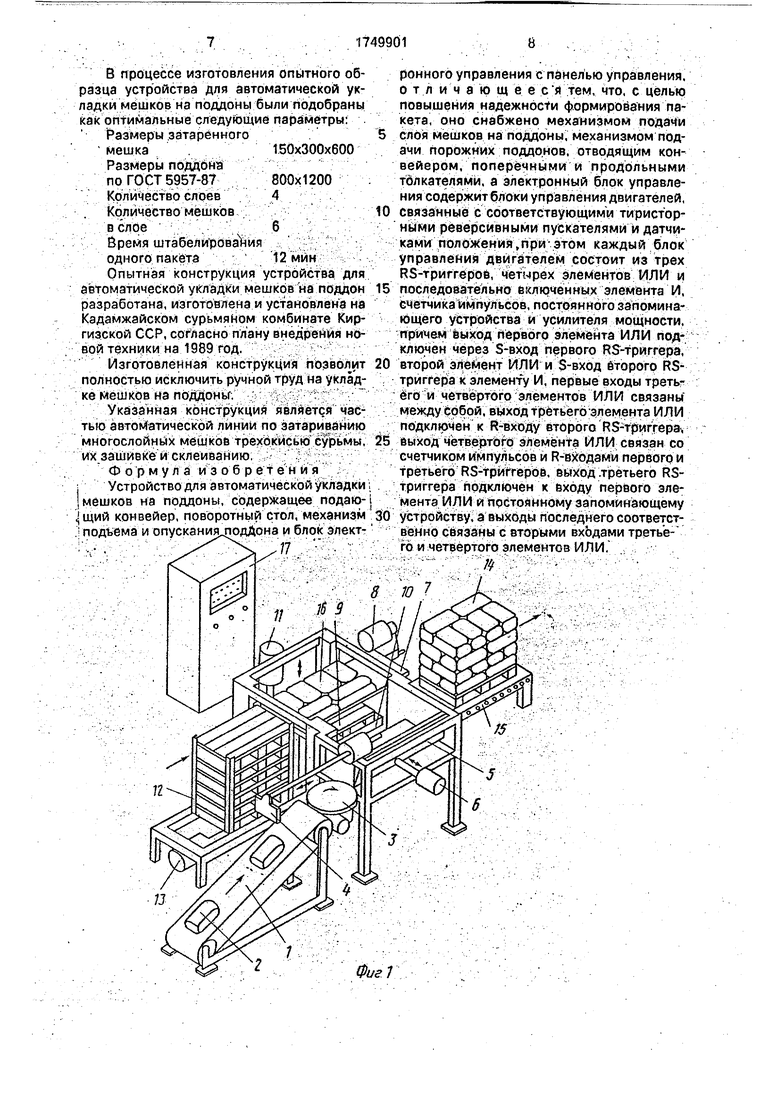

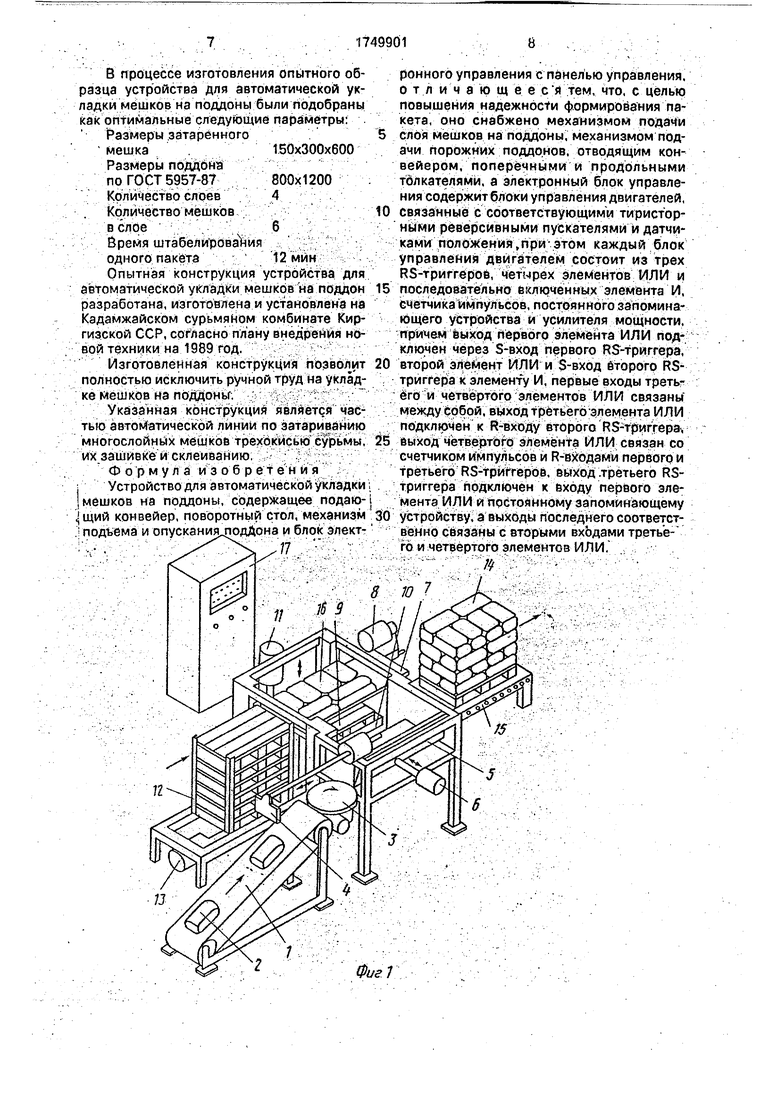

Устройство для автоматической укладки мешков на поддоны (см. фиг.1) состоит из наклонного транспортера 1, подающего мешки 2 на поворотный стол 3, продольного толкателя 4, поперечного толкателя 5 с приводом 6, раздвижных створок 7 с приводом 8, поддона 9, установленного на платформе 10, перемещающего по вертикали с помощью привода 11 кассеты с порожними поддонами 12. механизмов 13 движения порожних контейнеров, сформированного пакета 14, перемещающегося по роликовому транспортеру 15, сформированного слоя 16, образованного согласно программе, заложенной в пульт управления 17.

Электрическая часть устройства (см.фиг.2)для автоматической укладки мешков на поддоны содержит панель управления 18, устройство управления (УУ) 19, блоки

управления двигателями (БУД) 20 - 26. ти- ристорные реверсивные пускателя (ТРП) 27 - 33, герконовые датчики поло жения (ДП) 34 - 56 и асинхронные электродвигатели 57 - 63.

0 Устройство для автоматической укладки мешков на поддоны работает следующим образом.

Наклонный транспортер 1 подает мешки 2 на поворотный стол 3 и разворачивает

5 мешок согласно заданной программе, заложенной в пульт управления 17. Продольный толкатель 4 стягивает мешок 2 с поворотного стола 3 к поперечному толкателю 5. С помощью привода 6 поперечный толкатель

0 5 формирует слой 16 на раздвижных створках 7. С помощью привода 8 створки 7 раздвигаются и сформированный слой 16 укладывается на поддон 9, расположенный не платформе „10. Затем с помощью

5 привода 11 платформа 10 опускается на высоту сформированного слоя 16. Таким образом формируется пакт 14.. Привод 13 выталкивает из кассеты 12 порожний поддон 9 под раздвижные створки 7 и одновре0 менно сформированный пакет 14 на роликовый конвейер 15. Затем цикл повторяется. Описание работы электрической части устройстёа.

5 По команде Пуск с панели управления 18 при наличии поддона 12 через блок управления двигателя 25 тиристорным реверсивным приводом 32 подключается к сети трехфазный электродвигатель 62. Проиэво0 дится сдвиг поддона 12 на подъемную платформу 10. Торможение и реверс двигателя осуществляется по срабатыванию датчика положения 55. При возврате толкателя поддона в исходное положение срабатывает ДП

5 55 и БУД 25 через ТРП 32 отключает двигатель 62, Далее по команде с устройства управления 19 БУД 26 через ТРП 33 подключает к сети электродвигатель 61, осуществляется подъем платформы 10 с поддоном 9.

0 В крайнем верхнем положении срабатывает ДП 48. БУД 26 через ТРП 33 отключает электродвигатель 61 и фиксирует вал двигателя электромагнитной муфтой.

По команде Пуск одновременно раз5 решается прием мешка на укладку, подача мешка на наклонный контейнер вызывает срабатывание ДП 43, БУД 23 через ТРП 30 включает двигатель 39. Мешок 2, достигнув ДП 42, вызывает его срабатывание и БУД 23 через ТРП 30 отключает двигатель 59.

Двигаясь по инерции, мешок попадает на поворотный стол 3. По команде с УУ 19 через БУД 21 и ТРП 28 включается электродвигатель 57, поворачивающий мешок с поворотным столом до срабатывания ДП 56, что вызывает остановку двигателя 57. Разворот мешков осуществляется по заданной программе, заложенной в УУ 19, так, чтобы и швы расположились внутри пакета.

Одновременно с отключением электродвигателя 57 УУ 19 подает команду на включение двигателя 63 продольного толкателя через БУД 20 и ТРИ 27. Продольный толкатель 4 сдвигает развернутый мешок 2 к поперечному толкателю 5 Достигнув крайнего положения, продольный толкатель 4 вызывает срабатывание ДП 39 и остановку и через БУД 20 и ТРП 27 вызывает обратный ход толкателя 4 до срабатывания ДП 37, что вызывает остановку двигателя 63.

Затем по команде с УУ 19 включается двигатель 58 поперечного толкателя 5, смещающего развернутые мешки 2 на раздвижные створки 7 Остановка и реверс двигателя осуществляются с помощью датчиков 40 и 41, БУД 20, ТРП 29.

После формирования слоя 16 мешков по заданной программе с УУ 19 створки 7 раздвигаются и слой мешков укладывается на поддон 9.

Конечное положение створок 7 и реверс двигателей 8 осуществляется с помощью ДП 44 - 47, через ТРП 33 включается двигатель 61, опуская платформу 10 с поддоном 9 с мешками на высоту слоя мешков.

Срабатывание ДП 49 через БУД 26 и ТРП 33 вызывает остановку двигателя 61.

Затем описанный выше цикл повторяется. Сформированный на поддоне 9 штабель из мешков выталкивается на роликовый конвейер 15 следующим поддоном. Перед выталкиванием проверяется наличие поддона с помощью ДП 54.

В случае отсутствия поддона выталкивание сформированного штабеля не производится и включается сигнализация.

Подсчет уложенных в штабель мешков ведется с помощью электромеханического счетчика (ЭМС).

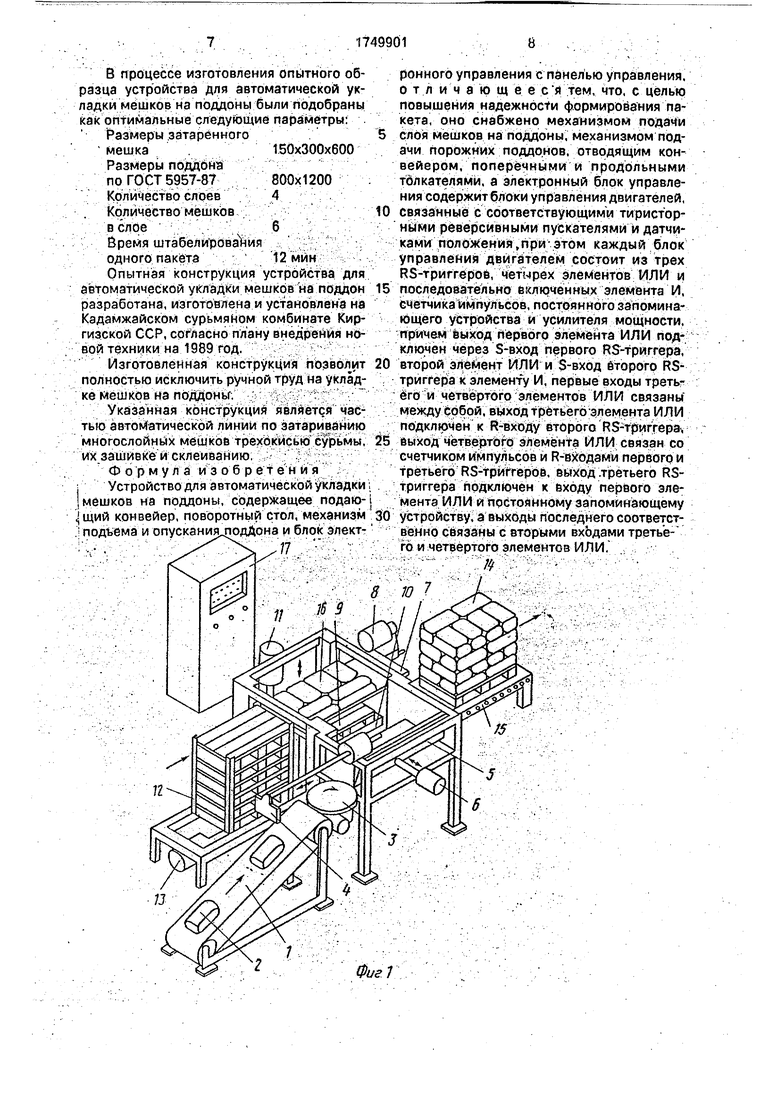

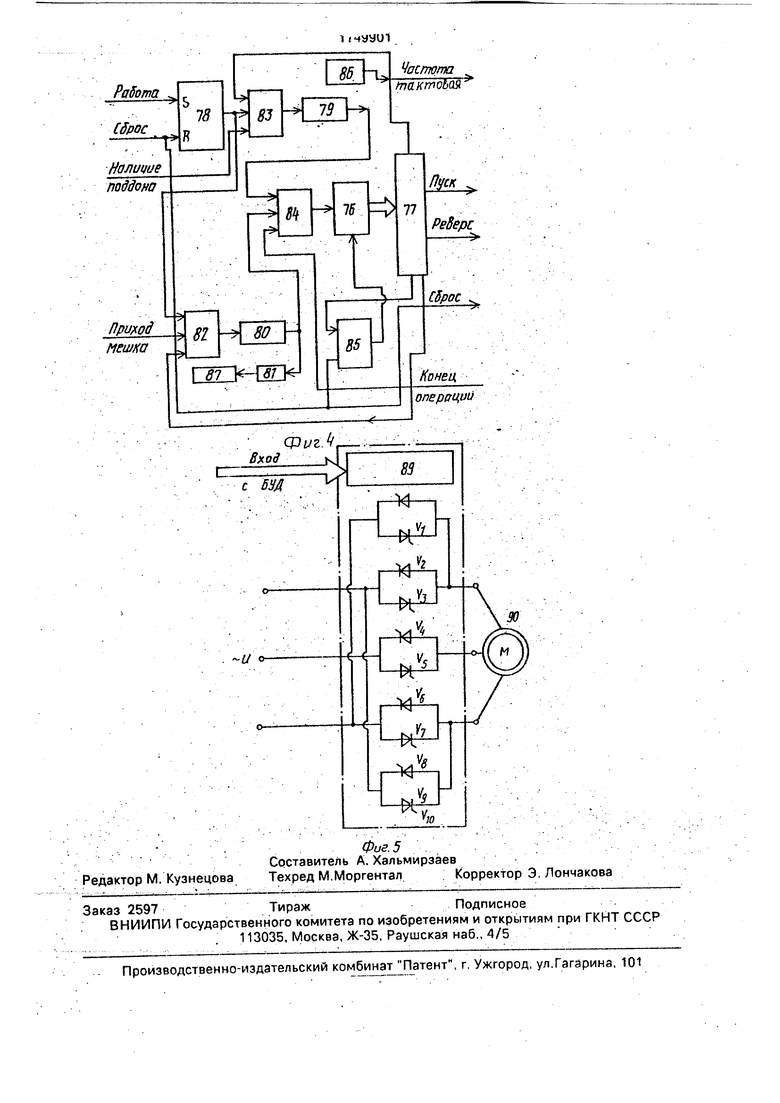

Блок управления двигателей (см.фиг.З) содержит счетчик импульсов (СЧ) 65, постоянно запоминающее устройство ПЗУ 66, усилитель мощности УМ 67, триггеры Т1 68, Т2 69, ТЗ 70 и логические схемы ИЛИ 71 - 74, М 75.

По команде Пуск опрокидываются триггеры Т1, ТЗ 68 и 70 и открывается вентиль И 75 для похода импульсов тактовой последовательности на СЧ 65.

По записанному счетчиком числу производится выработка из ПЗУ 66 кода, который усиливается в усилителе мощности УМ 67 и подается на ТРП для включения электро5 двигателя в прямом направлении, а также сигналом в ПЗУ 66, через схему ИЛИ 73 срабатывается триггер ТЗ 70,

При срабатывании датчика положения формируется сигнал Стоп, вновь опроки10 дывающий триггер ТЗ 70.

В результате выдается код на формирование. Для включения электродвигателя в обратном направлении на БУД подается

15 сигнал Реверс, опрокидывающий триггеры Т2, Т1 69 и 68 Далее процесс происходит, как описано выше.

В исходное состояние БУД приводится по сигналу Сброс с панели управления 17

0 и сигналов с ПЗУ 66 по окончании цикла работы.

Устройство управления УУ (см.фиг.4) имеет в своем составе счетчик импульсов СЧ 76, постоянное запоминающее устройство

5 ПЗУ 77, триггер 78, формирователи короткого импульса (ФКИ) 79 и 80, усилитель мощности УМ 81, логические элементы И1 и И2, ИЛИ 1 и ИЛИ 2 82 - 85, генератор тактовых импульсов (ГТИ) 86 и электромеханический

0 (ЭМС) 87,

При нажатии кнопки Работа на панели управления ПУ 18 опрокидывается триггер 78, открывается вентиль И2 83 и при наличии поддона (присутствует сигнал Наличие

5 поддона) на выходе ФКИ 79 формируется импульс, поступающий через схему ИЛИ 1 84 на СЧ 76, выходной сигнал которого является адресом выборки из ПЗУ 77. По выбранной команде, подаваемой на БУД 25,

0 включается двигатель 62 толкателя поддона, По окончании операции сигнал с БУД 25 значение кода в СЧ 76 увеличивается, выбирается следующая команда и т.п После поднятия платформы с поддоном крайнее

5 положение УУ 19 переходит в режим ожидания поступления мешка Когда мешок поступит, формируется с датчика 43 сигнал Приход мешка и аналогично описанному будет выбрана команда на включение дви0 гателя 59 наклонного транспортера.

Кроме того, сигнал с ФКИ 80 усиливается и подается на ЭМС 87 для подсчета количества мешков.

По окончании цикла работы УУ 19 сра5 батывается и процесс повторяется

Для включения электродвигателя М90 (см.фиг.5) в прямом направлении СУ 89 включаются тиристоры УЗ, У4, У5 У6, У7. У8 При реверсировании включаются тиристоры У1, У2, У5, У6, У9, У10

В процессе изготовления опытного образца устройства для автоматической укладки мешков на поддоны были подобраны как оптимальные следующие параметры:

Размеры затаренного

мешка150x300x600

Размеры поддона

по ГОСТ 5957-87800x1200

Количество слоев4

Количество мешков

в слое

Время штабелирования

12 мин

одного пакета

Опытная конструкция устройства для автоматической укладки мешков на поддон разработана, изготовлена и установлена на Кадамжайском сурьмяном комбинате Киргизской ССР, согласно плану внедрения новой техники на 1989 год.

Изготовленная конструкция позволит полностью исключить ручной труд на укладке мешков на поддоны.

Указанная конструкция являетдя частью автоматической линии по затариванию многослойных мешкоб трехокисью сурьмы, их зашивке и склеиванию,

Формула изобретения

Устройство для автоматической укладки, мешков на поддоны, содержащее подаю- щий конвейер, поворотный стол, механизм подъема и опусканияпрддона и блок элект17

П

ронного управления с панелью управления, отличающеес я тем, что, с целью повышения надежности формирования пакета, оно снабжено механизмом подачи

слоя мешков на поддоны, механизмом подачи порожних поддонов, отводящим конвейером, поперечными и продольными толкателями, а электронный блок управления содержит блоки управления двигателей,

связанные с соответствующими тиристор- ными реверсивными пускателями и датчиками положения, при-этом каждый блок управления двигателем состоит из трех RS-триггеров, четырех элементов ИЛИ и

последовательно включенных элемента И, счетчика импульсов, постоянного запоминающего устройства и усилителя мощности, причем выход первого элемента ИЛИ подключен через S-вход первого RS-триггера,

второй элемент ИЛИ и S-вход второго RS- триггера к элементу И, первые входы третьего и четвертого элементов ИЛИ связаны между собой, выход третьего элемента ИЛИ подключен к R-входу второго RS-триггерач,

выход четвертого элемента ИЛИ связан со счетчиком импульсов и R-входами первого и третьего RS-триггеров, выход .третьего RS- триггера подключен к входу первого элемента ИЛИ и постоянному запоминающему

устройству, а выходы последнего соответственно связаны с вторыми входами третье- го и четвертого элементов ИЛИ.

#

Фиг

r

JS7

ло

п

37 38

lyubJg

33

yj V Vjr

,7 / /у N 47 «

У-,л, , fcSSS/f&ty&fir L LI Г | |

ipi

//.г/ Л ЛГ.С

fiW

I (I

I (

45 -«У

-Ji7 2

-j;

-51 51

/L

26

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для укладки в пакеты тройником с перевязкой наполненных бумажных мешков | 1960 |

|

SU130845A1 |

| УПРАВЛЯЮЩИЙ АВТОМАТ С КОНТРОЛЕМ СОСТОЯНИЙ | 2022 |

|

RU2793301C1 |

| Система для пакетирования грузов на поддоны и их транспортирования | 1985 |

|

SU1375543A1 |

| СПОСОБ И СИСТЕМА АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ДРОНОМ | 2018 |

|

RU2714977C1 |

| Подъемно-опускная платформа пакетоформирующей машины | 1975 |

|

SU602446A1 |

| Машина для разработки пакетов штучных грузов | 1975 |

|

SU569503A1 |

| Система управления автоматом-садчиком кирпича | 1989 |

|

SU1648780A1 |

| РОБОТИЗИРОВАННАЯ УСТАНОВКА ПО УКЛАДКЕ НА ПОДДОНЫ | 2023 |

|

RU2813504C1 |

| Пакеторазборная машина для штучных грузов | 1990 |

|

SU1768480A1 |

| Пакетоформирующая машина | 1984 |

|

SU1168497A1 |

Использование устройства позволяет автоматизировать процесс укладки мешков в пакеты на поддоны. Сущность изобретения: устройство снабжено механизмом подачи слоя мешков на поддоны, механизмом подачи порожних мешков, отводящим конвейером, поперечными и продольными толкателями, а электронный блок управления содержит блоки управления двигателей, связанные с соответствующими тиристорны- ми реверсивными пускателями и датчиками положения. При этом каждый блок управления двигателями состоит из трех RS-триггеров, четырех элементов ИЛИ и последовательно включенных элемента И. счетчика импульсов, постоянного запоминающего устройства и усилителя мощности. 5 ил.

Частота

тактьвая

Стоп от |

датчика, положена

Конец

Операции

ФагЗ

X

| Ручной механизм для движения лодки | 1925 |

|

SU1600A1 |

Авторы

Даты

1992-07-23—Публикация

1989-04-14—Подача