Изобретение относится к технологии восстановления крахмала, используемого для отливки корпусов конфет и может быть использовано в пищевой промышленности,

Известен способ сушки крахмала, в котором подсушиваемый воздух подают на обработку при 110-120°С со скоростью 5-30 м/с. а материал обрабатывают при 130- 140°С.

Основными недостатками известного способа являются периодичность и значительная продолжительность процесса суш ки, так как к затратам времени непосредственно на суожу прибавляются затраты времени на осуществление вспомогательных операций (загрузки, выгрузки, транспортировки и т.д.).

Наиболее близок к предлагаемому способ восстановления крахмала, используемого для отливки корпусов конфет, включающий отделение крахмала от корпусов, подсушку его в трубопроводе потоком воздуха и подачу приготовлеиного крахмала в лотки для формования корпусов конфет,

Основным недостатком прототипа являются потери крахмала. Обусловлены эти потери тем, что при многократном использовании крахмал насыщается влагой и становится непригодным для дальнейшей эксплуатации. Предусмотренная в данном способе схема восстановления потребительских свойств (влажности, сыпучести) крахмала не работоспособна, Применение в качестве сушильного агента холодного неподогретого воздуха, обладающего низким сушильным потенциалом, неэффективно, так как материал может высушиваться только до влажности, близкой к равновесной, соответствующе л параметрам окружающего воздуха. Так, например, при обычной средней относительной влажности наружного воздуха 60-80%. равновесная влажность крахмала

XI

ел о о о о

составляет 18 20%, в то время для отливки конфет должен использоваться крахмал с влажностью не более 13% Следовательно, получить требуемую влажность крахмала с использованием указанного способа сушки невозможно

Предварительное осушивание наружного воздуха так же не решает проблему, поскольку при движении по замкнутому контуру, воздух насыщается парами влаги и в результате быстро утрачивает свои сушильные свойства.

Цель изобретения - сокращение потерь крахмала.

Согласно предлагаемому способу воздух перед подачей в трубопровод подогревают до 130-140°С, подсушку крахмала осуществляют в течение 1-2 с, при этом температура внутренней стенки трубопровода составляет от 120 до 130°С

В процессе транспортирования частицы крахмала интенсивно омываются потоком нагретого воздуха. В результате взаимодействия горячего воздуха и влажных частиц происходит удаление влаги из последних В конце пневмотракта на разделительном устройстве подсушенный материал выделяется из отработанного теплоносителя и поступает в лотки для формования корпуса конфет Пневмотранспорт позволяет удачно совместить процессы восстановления потребительских свойств крахмала и подачи подготовленного крахмала в лотки для формования корпусов конфет

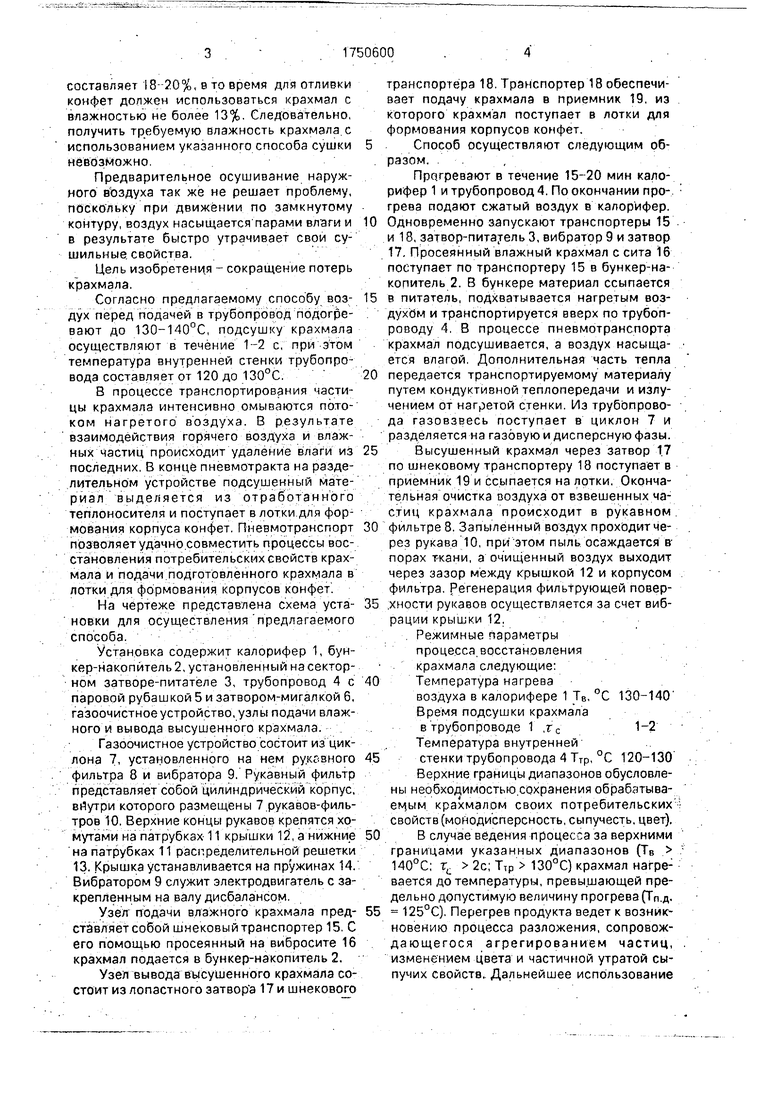

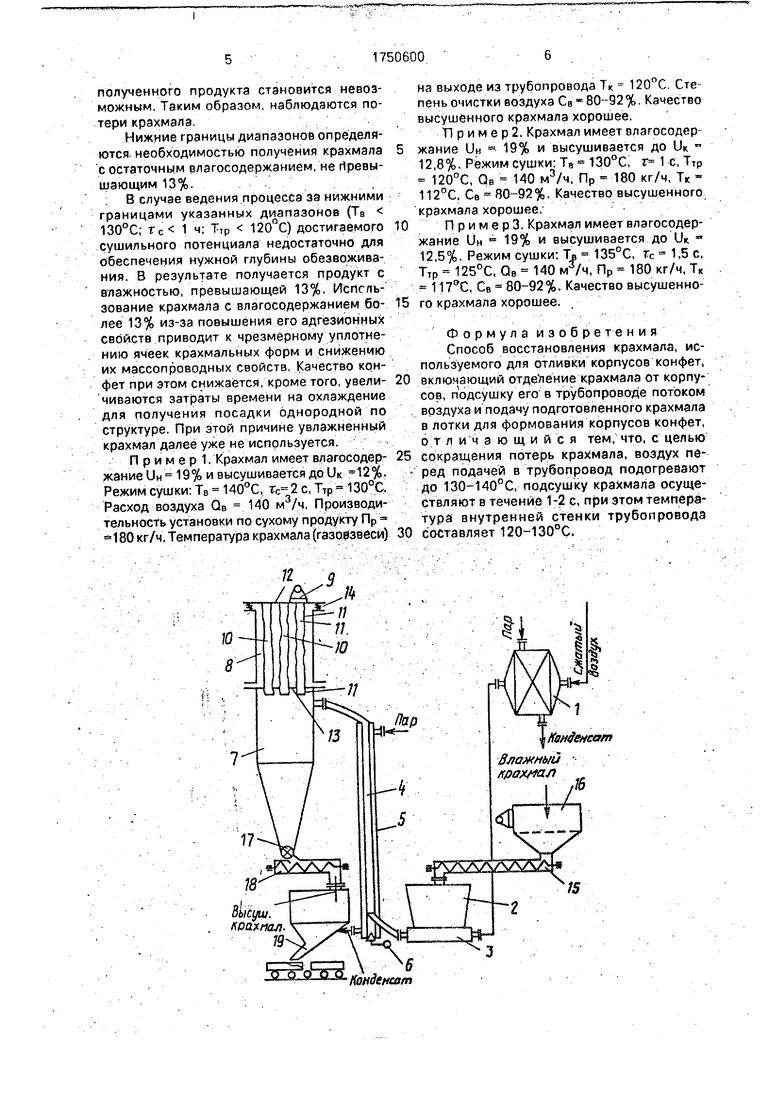

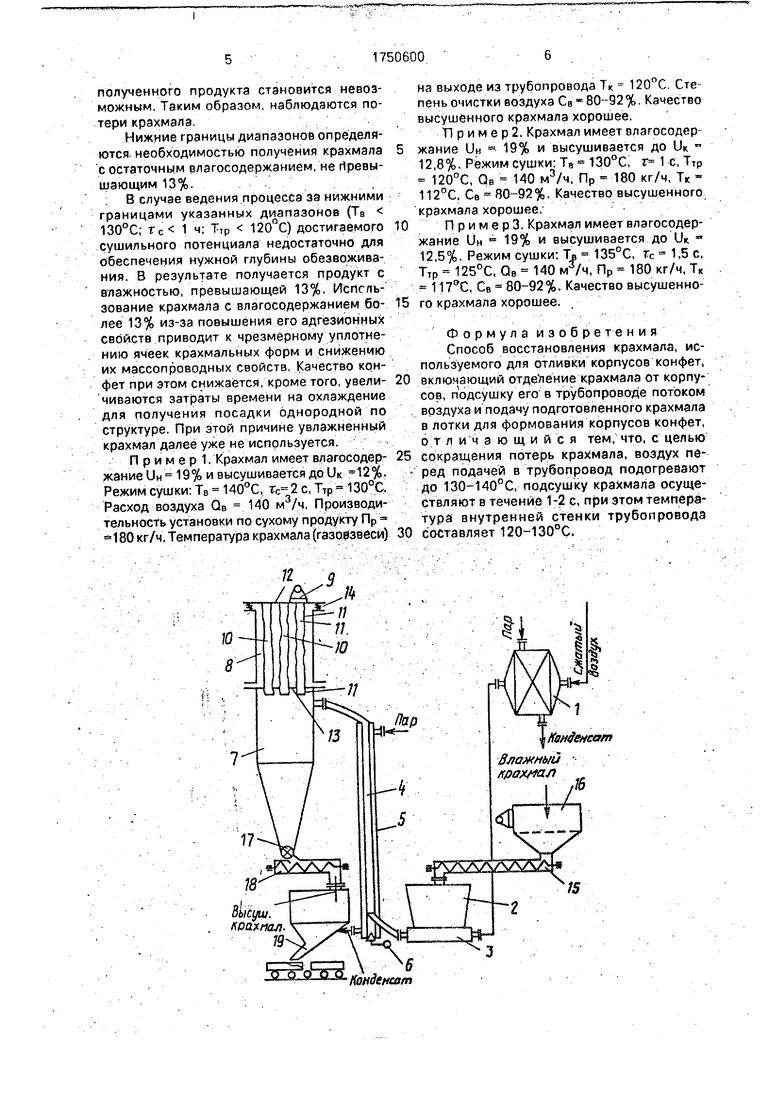

На чертеже представлена схема установки для осуществления предлагаемого способа

Установка содержит калорифер 1, бункер-накопитель 2, установленный на секторном затворе-питателе 3, трубопровод 4 с паровой рубашкой 5 и затвором-мигалкой 6, газоочистное устройство, узлы подачи влажного и вывода высушенного крахмала.

Газоочистное устройство состоит из циклона 7, установленного на нем руксвного фильтра 8 и вибратора 9. Рукавный фильтр представляет собой цилиндрический корпус, внутри которого размещены 7 рукавов-фильтров 10. Верхние концы рукавов крепятся хомутами на патрубках 11 крышки 12, а нижние на патрубках 11 распределительной решетки 13. Крышка устанавливается на пружинах 14. Вибратором 9 служит электродвигатель с закрепленным на валу дисбалансом

Узел подачи влажного крахмала представляет собой шнековыйтранспортер 15 С его помощью просеянный на вибросите 16 крахмал подается в бункер-накопитель 2.

Узел вывода высушенного крахмала состоит из лопастного затвор а 17 и шнекового

транспортера 18 Транспортер 18 обеспечивает подачу крахмала в приемник 19. из которого крахмал поступает в лотки для формования корпусов конфет.

Способ осуществляют следующим образом.

Прчгревают в течение 15-20 мин калорифер 1 и трубопровод 4. По окончании прогрева подают сжатый воздух в калорифер.

Одновременно запускают транспортеры 15 и 18, затвор-пита7ель 3, вибратор 9 и затвор 17, Просеянный влажный крахмал с сита 16 поступает по транспортеру 15 в бункер-накопитель 2. В бункере материал ссыпается

в питатель, подхватывается нагретым воздухом и транспортируется вверх по трубопроводу 4 В процессе пневмотранспорта крахмал подсушивается, а воздух насыщается влагой Дополнительная часть тепла

передается транспортируемому материалу путем кондуктивной теплопередачи и излучением от нагретой стенки Из трубопровода газовзвесь поступает в циклон 7 и разделяется на газовую и дисперсную фазы.

Высушенный крахмал через затвор 17

по шнековому транспортеру 18 поступает в приемник 19 и ссыпается на лотки. Окончательная очистка воздуха от взвешенных частиц крахмала происходит в рукавном

фильтре 8. Запыленный воздух проходит через рукава 10, при этом пыль осаждается в порах ткани, а очищенный воздух выходит через зазор между крышкой 12 и корпусом фильтра Регенерация фильтрующей поверхности рукавов осуществляется за счет вибрации крышки 12.

Режимные параметры процесса восстановления крахмала следующиеТемпература нагрева

воздуха в калорифере 1 Тв, °С 130-140 Время подсушки крахмала в трубопроводе 1 гс1-2

Температура внутренней

стенки трубопровода 4 Ттр, °С 120-130

Верхние границы диапазонов обусловлены необходимостью сохранения обрабатываемым крахмалом своих потребительских свойств (монодисперсность, сыпучесть, цвет).

В случае ведения процесса за верхними границами указанных диапазонов (Тв 140°С, TL 2с, Ттр 130°С) крахмал нагревается до температуры, превышающей предельно допустимую величину прогрева (Тп д.

125°С) Перегрев продукта ведет к возникновению процесса разложения, сопровождающегося агрегированием частиц, изменением цвета и частичной утратой сыпучих свойств. Дальнейшее использование

полученного продукта становится невозможным. Таким образом наблюдаются потери крахмала

Нижние границы диапазонов определяются необходимостью получения крахмала с остаточным влагосодержанием, не превышающим 13%.

В случае ведения процесса за нижними границами указанных диапазонов (Тв 130°С; тс 1 ч; Ттр 120°С) достигаемого сушильного потенциала недостаточно для обеспечения нужной глубины обезвоживания. В результате получается продукт с влажностью, превышающей 13%, Использование крахмала с влагосодержанием бо- лее 13% из-за повышения его адгезионных свойств приводит к чрезмерному уплотнению ячеек крахмальных форм и снижению их массопроводных свойств Качество кон- Фет при этом снижается, кроме того, увели- чиваются затраты времени на охлаждение для получения посадки однородной по структуре. При этой причине увлажненный крахмал далее уже не используется.

П р и м е р 1. Крахмал имеет влагосодер- жание1)н 19% и высушивается до UK -12%. Режим сушки Тв 140°С, гс 2 с, Ттр 130°С. Расход воздуха QB 140 м3/ч, Производительность установки по сухому продукту Пр 180 кг/ч. Температура крахмала (газо звеси)

на выходе из трубопровода Т - 120°С Сте пень очистки воздуха Св 80-92 % Качество высушенного крахмала хорошее.

Т р и м е р 2. Крахмал имеет влагосодер- жание UK 19% и высушивается до UK 12,8%. Режим сушки: Тв 130°С, г 1 с, Ттр - 120°С, QB - 140 м3/ч. ПР - 180 кг/ч, Тк - 112°С. Св 80-92%. Качество высушенного крахмала хорошее,

П р и м е р 3, Крахмал имеет влэгосодер- жание UH 19% и высушивается до UK 135°С, тс-1,5 с. /ч, Пр 180 кг/ч, Тк

, Св 80-92%. Качество высушенного крахмала хорошее.

/тча ( i rt v w/ ц ( уи г и ы wi у

12,5%. Режим сушки: Тв Ттр-1250C,Qe-140м3/

Формула изобретения Способ восстановления крахмала, используемого для отливки корпусов конфет, включающий отделение крахмала от корпусов, подсушку его в трубопроводе потоком воздуха и подачу подготовленного крахмала в лотки для формования корпусов конфет, отличающийся тем, что, с целью сокращения потерь крахмала, воздух перед подачей в трубопровод подогревают до 130-140°С, подсушку крахмала осуществляют в течение 1-2 с, при этом температура внутренней стенки трубопровода составляет 120 130°С.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ГРАНУЛИРОВАННОГО КОМПЛЕКСНОГО УДОБРЕНИЯ И ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2001 |

|

RU2226427C2 |

| Установка для восстановления крахмала | 1979 |

|

SU863643A1 |

| Кондитерское изделие в виде конфеты | 2021 |

|

RU2767076C1 |

| СПОСОБ ПРОИЗВОДСТВА ГЛАЗИРОВАННЫХ КОНФЕТ ИЗ СУХОФРУКТОВ | 1997 |

|

RU2115328C1 |

| СОСТАВ ДЛЯ ПРИГОТОВЛЕНИЯ САХАРНЫХ ПОМАДНЫХ КОНФЕТ И СПОСОБ ИХ ПРИГОТОВЛЕНИЯ | 2007 |

|

RU2322076C1 |

| СПОСОБ ПРОИЗВОДСТВА КОНДИТЕРСКОГО НАПОЛНИТЕЛЯ, ИСПОЛЬЗУЕМОГО ПРИ ПРИГОТОВЛЕНИИ КОНФЕТ, И СПОСОБ ПРИГОТОВЛЕНИЯ КОНФЕТ С ЭТИМ КОНДИТЕРСКИМ НАПОЛНИТЕЛЕМ | 2003 |

|

RU2254019C1 |

| СПОСОБ ПРОИЗВОДСТВА ПОМАДНЫХ КОНФЕТ И КРИСТАЛЛИЧЕСКОГО ИРИСА | 1997 |

|

RU2109457C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УПРАВЛЕНИЯ ПРОЦЕССОМ СУШКИ ЗЕРНА И ДРУГИХ ДИСПЕРСНЫХ МАТЕРИАЛОВ | 2010 |

|

RU2468321C2 |

| Способ сушки сельскохозяйственных продуктов и устройство для его осуществления | 1987 |

|

SU1421273A1 |

| Установка для водной флегматизации гексогена | 1967 |

|

SU1841170A1 |

Изобретение относится к пищевой промышленности, в частности к кондитерской предназначено для восстановления крахмала, используемого для отливки корпусов конфет. Цель изобретения - сокращение потерь крахмала Способ включает стадию отделения крахмала от корпусов, подсушку его в трубопроводе потоком воздуха и подачу подготовленного крахмала в лотки для формования корпусов конфет. Воздух перед подачей в трубопровод подогревают до 130-140°С, подсушку крахмала осуществляют в течение 1 -2. ч, при этом температура внутренней стенки трубопровода составляет 120-130°С. При транспортировке происходит интенсивная сушка крахмала. Восстановленный крахмал подается в лотки для формования корпусов конфет. 1 ил.

15

-, 6

Конденсат

| Справочник кондитера | |||

| / Под ред | |||

| Устройство для усиления микрофонного тока с применением самоиндукции | 1920 |

|

SU42A1 |

| Кинематографический аппарат | 1923 |

|

SU1970A1 |

| Способ изготовления эластичного алюминиевого экрана | 1924 |

|

SU840A1 |

| Устройство для выстойки конфет,отливаемых в крахмальные формы | 1979 |

|

SU858720A1 |

| кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-07-30—Публикация

1990-02-27—Подача